1.本发明涉及陶瓷焊接技术领域,具体而言,涉及一种焊料及其制备方法与应用、焊接方法及陶瓷构件。

背景技术:

2.al2o3陶瓷因其优异的综合力学和物理性能而受到广泛关注,例如良好的耐高温性,抗氧化性,抗腐蚀性等,在微电子、航天、化工等领域受到越来越多的关注,但其固有的高脆性和低冲击韧性导致al2o3陶瓷的加工能性欠佳,这极大的限制了大型al2o3陶瓷构件和复杂构件的生产和应用。

3.目前,还没有有效的方法来实现al2o3陶瓷部件(尤其是大型和复杂形状的al2o3陶瓷部件)与其自身的可靠连接。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种焊料,其可实现两个al2o3陶瓷基体之间的可靠连接。

6.本发明的目的之二在于提供一种上述焊料的制备方法。

7.本发明的目的之三在于提供一种上述焊料的应用。

8.本发明的目的之四在于提供一种使用上述焊料进行焊接的方法。

9.本发明的目的之五在于提供一种具有由上述焊接方法焊接而得的焊接接头的陶瓷构件。

10.本技术可这样实现:

11.第一方面,本技术提供一种焊料,按质量百分数计,焊料的主要成分包括5

‑

15%的sio2、40

‑

50%的b2o3、15

‑

25%的al2o3以及15

‑

30%的mgo。

12.在优选的实施方式中,主要成分包括8

‑

15%的sio2、42

‑

48%的b2o3、18

‑

22%的al2o3以及15

‑

26%的mgo。

13.在更优的实施方式中,主要成分包括15%的sio2、45%的b2o3、20%的al2o3以及20%的mgo。

14.在可选的实施方式中,焊料还包括水和粘结剂。

15.在可选的实施方式中,主要成分与水和粘结剂的质量比为2:0.8

‑

1.2:0.8

‑

1.2。

16.在优选的实施方式中,主要成分与水和粘结剂的质量比为2:1:1。

17.在可选的实施方式中,粘结剂为硅酸钠溶胶。

18.第二方面,本技术提供如前述实施方式任一项的焊料的制备方法,包括以下步骤:按配比混合主要成分。

19.在可选的实施方式中,采用三维混合仪对主要成分进行混合。

20.在可选的实施方式中,混合时间为1.5

‑

3h,更优为2h。

21.在可选的实施方式中,当焊料还包括粘结剂时,上述制备方法还包括:将混合后的主要成分与水和粘结剂按配比混合。

22.第三方面,本技术提供如前述实施方式任一项的焊料的应用,例如用于al2o3陶瓷或al2o3陶瓷颗粒的连接。

23.在可选的实施方式中,当焊料用于涂覆于待焊接的两个al2o3陶瓷中至少一个al2o3陶瓷的焊接面时,至少一个al2o3陶瓷中al2o3的含量不低于95%。

24.第四方面,本技术提供一种焊接方法,包括以下步骤:于焊接前,将前述实施方式任一项的焊料涂覆于待焊接的al2o3陶瓷和/或al2o3陶瓷颗粒的连接表面。

25.在可选的实施方式中,当焊料用于焊接al2o3陶瓷时,将至少其中一个焊接面涂覆有焊料的两个al2o3陶瓷的焊接面贴合后进行加热处理;

26.其中,加热处理是以3

‑

5℃/min的速率升温至1150

‑

1200℃,保温90

‑

150min。

27.在优选的实施方式中,加热处理是以3℃/min的速率升温至1150℃,保温120min。

28.在可选的实施方式中,加热处理是于空气炉中进行。

29.在可选的实施方式中,加热处理过程中,对贴合后的两个所述al2o3陶瓷给予压力以使两个所述al2o3陶瓷之间的焊缝宽度不超过160μm。

30.在可选的实施方式中,加热处理前,对贴合后的两个al2o3陶瓷给予压力以使两个al2o3陶瓷之间的焊缝宽度不超过1mm。

31.在可选的实施方式中,涂覆焊料前,还包括对待焊接的al2o3陶瓷进行清洗和干燥。

32.在可选的实施方式中,清洗是以无水乙醇为清洗试剂超声清洗10

‑

15min。

33.第五方面,本技术提供一种陶瓷构件,其具有经前述实施方式任一项的焊接方法焊接而得的焊接接头。

34.本技术的有益效果包括:

35.本技术所采用的焊料中,al2o3可与焊接母材具有良好的相适性,并且,其与b2o3在高温热处理过程(1125

‑

1175℃)中可形成al

18

b4o

33

晶须。mgo可与母材基体中的al2o3反应,从而在母材的焊接表面(焊接界面)形成mgal2o4反应层。sio2主要用于形成微晶玻璃,可在高温热处理过程中,具有良好的流动性,对母材起到良好的润湿作用。

36.通过上述成分按本技术提供的配比配合,能够使相应的焊料与al2o3陶瓷基体之间具有良好的润湿性以及较低的热膨胀系数差异,使焊接接头的残余应力较小,连接强度高,有效实现al2o3陶瓷基体之间的可靠连接。相应的焊接方法工艺安全,环保可靠,操作简便,具有重要的应用价值,适合被广泛推广和使用。

附图说明

37.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

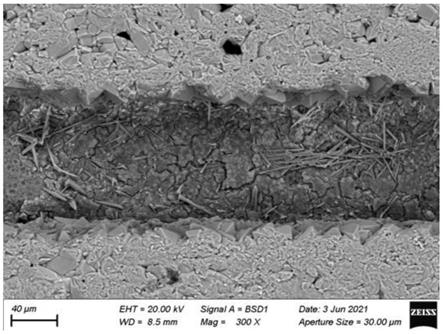

38.图1为实施例1提供的al2o3陶瓷接头的显微照片;

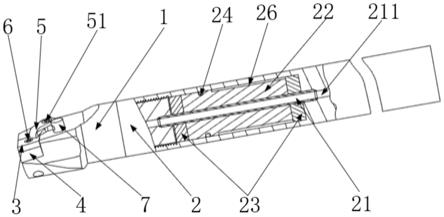

39.图2为实施例3提供的al2o3陶瓷接头的显微照片。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

41.下面对本技术提供的焊料及其制备方法与应用、焊接方法及陶瓷构件进行具体说明。

42.本技术提出一种焊料,按质量百分数计,其主要成分包括5

‑

15%的sio2、40

‑

50%的b2o3、15

‑

25%的al2o3以及15

‑

30%的mgo。

43.在可选的实施方式中,上述主要成分为粉末形式。其中,sio2粉纯度为分析纯,性状为无色细小结晶颗粒或白色粉末;b2o3粉纯度为分析纯;al2o3粉纯度为分析纯,性状为白色粉末;mgo粉纯度为分析纯,性状为白色极细粉末。

44.可参考地,sio2的含量可以为5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%或15wt%等,也可以为5.5wt%、6.5wt%、7.5wt%、8.5wt%、9.5wt%、10.5wt%、11.5wt%、12.5wt%、13.5wt%或14.5wt%等,还可以为5

‑

15wt%范围内的其它任意值。

45.b2o3的含量可以为40wt%、41wt%、42wt%、43wt%、44wt%、45wt%、46wt%、47wt%、48wt%、49wt%或50wt%,也可以为40.5wt%、41.5wt%、42.5wt%、43.5wt%、44.5wt%、45.5wt%、46.5wt%、47.5wt%、48.5wt%或49.5wt%等,还可以为40

‑

50wt%范围内的其它任意值。

46.al2o3的含量可以为15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%或25wt%等,也可以为15.5wt%、16.5wt%、17.5wt%、18.5wt%、19.5wt%、20.5wt%、21.5wt%、22.5wt%、23.5wt%或24.5wt%等,还可以为15

‑

25wt%范围内的其它任意值。

47.mgo的含量可以为15wt%、18wt%、20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%或30wt%,也可以为20.5wt%、21.5wt%、22.5wt%、23.5wt%、24.5wt%、25.5wt%、26.5wt%、27.5wt%、28.5wt%或29.5wt%等,还可以为15

‑

30wt%范围内的其它任意值。

48.其中,al2o3可与焊接母材具有良好的相适性,并且,其与b2o3在高温热处理过程(1125

‑

1175℃)中可形成al

18

b4o

33

晶须。

49.mgo可与母材基体中的al2o3反应,从而在母材的焊接表面(焊接界面)形成mgal2o4反应层。

50.sio2主要用于形成微晶玻璃,其可在高温热处理过程中,具有良好的流动性,对母材起到良好的润湿作用。

51.通过上述成分配合,能够使相应的焊料与al2o3陶瓷基体之间具有良好的润湿性以及较低的热膨胀系数差异,使焊接接头的残余应力较小,连接强度高。

52.值得说明的是,若sio2的含量低于5wt%,容易导致钎料流动性降低;高于15wt%容易导致硼硅比失衡,影响晶须生成。若b2o3的含量低于40wt%,会导致生成的al

18

b4o

33

晶须少,大大降低焊接得到的接头强度;若高于50wt%,容易导致接头的耐高温性能下降。若

al2o3的含量低于15wt%,容易导致焊料反应不充分,晶须数量减少;若高于25wt%,容易导致焊料熔融温度升高,在设定温度下软化程度差。若mgo的含量低于15wt%,容易导致反应不充分,反应层较薄或消失;若高于30wt%,容易导致反应层厚度过大,界面脆性较高。

53.在优选的实施方式中,焊料中的主要成分包括8

‑

15%的sio2、42

‑

48%的b2o3、18

‑

22%的al2o3以及15

‑

26%的mgo。

54.在更优的实施方式中,主要成分包括15%的sio2、45%的b2o3、20%的al2o3以及20%的mgo。

55.在上述优选或更优地配比下,相应的焊料能够与al2o3陶瓷基体之间具有更好的润湿性以及更小的热膨胀系数差异,使焊接接头的残余应力更小,连接强度更高。

56.进一步地,上述焊料还包括水和粘结剂。

57.可参考地,主要成分与水和粘结剂的质量比可以为2:0.8

‑

1.2:0.8

‑

1.2,如2:0.8:0.8、2:1:1、2:1.2:1.2、2:1:0.8、2:1:1.2、2:0.8:1或2:0.8:1.2等,优选为2:1:1。其中,粘结剂示例性但非限制性地可以为硅酸钠溶胶。

58.优选地,可以先将粉末焊料与去离子水混合之后在与水玻璃混合。需要说明的是,焊料中的b2o3遇水会发生反应并大量放热,若此时水中已经混入了硅酸钠溶胶,则热量会加剧硅酸钠与空气中二氧化碳的反应从而使浆料快速固化,不利于浆料的涂敷。本技术通过先将粉末与水混合,再加硅酸钠溶胶,可以使浆料保持软化,易于涂敷。

59.通过将主要成分与水和硅酸钠溶胶以上述配比混合,可使焊料在常温下能够快速凝结,使表面涂有上述焊料的母材基体在加热前就有一定强度,不需要外界提供支撑,便于在室温下固定连接件,确保连接面的精准配合。

60.相应地,本技术还提供了上述焊料的制备方法,包括以下步骤:按配比混合主要成分,对应得到粉末焊料。

61.较佳地,采用三维混合仪对上述主要成分进行混合。可参考地,混合时间可以为1.5

‑

3h,如1.5h、2h、2.5h或3h等,优选为2h。

62.值得说明的是,本技术采用三维混合仪是基于采用的主要成分针对性设置的,本技术所用的主要成分中部分成分比重轻,部分成分比重重,在混合时会出现重的下沉轻的上浮的现象,采用普通的搅拌方式(即便是混合过程中伴有搅拌)会导致物料混合不均匀,出现分层的情况;而本技术采用的三维混合仪混合,可使物料在混合过程中不断搅拌和翻滚,从而有效克服比重不同的问题,使物料得到均匀混合。

63.进一步地,还包括:将混合后的主要成分与水和粘结剂按配比混合,得到混合浆料。可参考地,在一些可选的实施方式中,主要成分与水和粘结剂的混合时间可以为5

‑

10min,在其它实施方式中,混合时间可以根据实际情况进行调整,达到混合均匀无可见大颗粒即可。

64.此外,本技术还提供了上述焊料的应用,例如用于al2o3陶瓷和/或al2o3陶瓷颗粒的连接。当用于al2o3陶瓷的连接时,焊料用于涂覆于待焊接的两个al2o3陶瓷中至少一个al2o3陶瓷的焊接面。当用于al2o3陶瓷颗粒的连接时,焊料均匀涂覆在陶瓷颗粒的所有表面。

65.可参考地,当待焊接的两个母材均为al2o3陶瓷时,焊料可仅涂覆于其中一个母材的焊接面,也可以同时涂覆于两个母材的焊接面(优选)。

66.在可选的实施方式中,上述两个al2o3陶瓷中,至少一个al2o3陶瓷中al2o3的含量不低于95%,例如示例性地但非限制性地可以为95%或98%。

67.此外,本技术还提供了一种焊接方法,包括以下步骤:于焊接前,将上述焊料涂覆于待连接的al2o3陶瓷或al2o3陶瓷颗粒的连接表面。

68.以下主要对al2o3陶瓷作为母材的焊接过程进行详细说明,焊接母材为al2o3陶瓷颗粒的焊接过程和参数可参照al2o3陶瓷,在此不做过多赘述。

69.就al2o3陶瓷作为母材而言,焊料涂覆于待焊接的两个al2o3陶瓷中至少一个al2o3陶瓷的焊接面。

70.在可选的实施方式中,至少一个al2o3陶瓷中al2o3的含量不低于95wt%。

71.焊料的涂覆量优选在(1

‑

2mm)

×

焊接表面的面积,例如具体可以为0.3

‑

0.4g/cm2,如0.3g/cm2、0.35g/cm2或0.4g/cm2。

72.随后,将涂有焊料(至少其中一个焊接面涂覆有焊料)的两个al2o3陶瓷的焊接面贴合后进行加热处理。本技术中,加热处理是以3

‑

5℃/min的速率升温至1150

‑

1200℃,保温90

‑

150min。

73.可参考地,升温速率可以为3℃/min、3.5℃/min、4℃/min、4.5℃/min或5℃/min等,也可以为3

‑

5℃/min范围内的其它任意值。

74.加热温度可以为1150℃、1155℃、1160℃、1165℃、1170℃、1175℃、1180℃、1185℃、1190℃、1195℃或1200℃等,也可以为1150

‑

1200℃范围内的其它任意值。

75.保温时间可以为90min、100min、110min、120min、130min、140min或150min等,也可以为90

‑

150min范围内的其它任意值。

76.在优选的实施方式中,加热处理是以3℃/min的速率升温至1150℃,保温120min。

77.上述加热处理可于空气炉中进行。

78.通过以上述条件进行加热处理,能够使焊料在高温下形成含mgal2o4和al

18

b4o

33

晶须的微晶玻璃,不仅增强了接头的连接可靠程度,同时与al2o3陶瓷母材实现了良好的润湿,降低了母材与焊料的热膨胀系数差异,减小了接头的残余应力,实现了两个al2o3陶瓷基体的可靠连接。

79.值得说明的是,当升温速率低于3℃/min,容易导致焊料高温下大量漫流;高于3℃/min,容易导致焊料内部反应不充分。加热温度低于1150℃容易导致焊料熔融不充分,接头中存在未熔化的焊料粉末;高于1200℃容易导致焊料过渡软化,漫流现象严重且接头内晶须发生吞并和团聚。保温时间短于90min,容易导致焊料反应不充分,保温时间长于150min容易导致接头中的晶粒长大,强化作用降低。

80.在可选的实施方式中,加热处理前,还包括对贴合后的两个al2o3陶瓷给予压力以使两个al2o3陶瓷之间的焊缝宽度在1mm左右。在此过程中,还可排出焊料中的气泡,使焊料紧密,减少焊缝缺陷。

81.进一步地,加热过程中,可对两个al2o3陶瓷再次进行挤压以使两个al2o3陶瓷之间的焊缝宽度不超过160μm。压力可根据连接试样的质量进行确定,目的是为了在高温下焊料熔化后,连接样在重力作用下会将部分焊料挤出,一方面可使焊料与基体充分接触,另一方面可达到焊缝宽度不超过160μm的要求,获得良好的结合强度。

82.在可选的实施方式中,涂覆焊料前,还可包括对待焊接的al2o3陶瓷进行清洗和干

燥。

83.其中,清洗可以是以无水乙醇为清洗试剂超声清洗10

‑

15min,具体可以在超声清洗机中进行。

84.在某些具体的实施方式中,上述焊料的制备和al2o3陶瓷的焊接方法可一并参照如下过程:

85.1)使用三维混合仪按配比将sio2、b2o3、al2o3以及mgo粉混合1.5

‑

3h,制备得到粉末焊料;

86.2)将上述粉末焊料与去离子水混合,再与硅酸钠溶胶混合,直至无可见大颗粒,粉末焊料、去离子水和硅酸钠溶胶的质量比为2:1:1,得到混合浆料;

87.3)将待焊的al2o3陶瓷加工成目标规格的样品;

88.4)将步骤3)中所述待焊的al2o3陶瓷放入超声清洗机中,用无水乙醇超声清洗10

‑

15min并放置干燥箱中干燥;

89.5)将步骤2)中的浆料均匀涂抹于两个待连接的al2o3陶瓷样品中的至少一个待连接面(涂抹厚度为1

‑

2mm),将两待连接样品的待连接面相对,给予适当压力以使两个al2o3陶瓷样品之间的焊缝宽度在1mm左右,此过程中,浆料凝固,连接件具有微弱连接强度;

90.6)将连接样品放入空气炉中,整个加温过程均给予适当压力以控制焊缝宽度不超过160μm;

91.7)空气炉开始升温,以3

‑

5℃/min的速率升温至1150

‑

1200℃,保温90

‑

150min,保温结束后随炉冷却至室温,即实现al2o3陶瓷样品的连接。

92.承上,本技术提供的技术方案通过焊料在高温下形成微晶玻璃,一方面降低焊料与陶瓷基体的热膨胀系数错配,减小残余应力,另一方面微晶的弥散强化作用提高了玻璃的强度,增加了接头的可靠性。

93.相应地,本技术还提供了一种焊接接头,其经上述焊接方法焊接而得。所得的焊接接头具有较强的剪切强度,有效实现了al2o3陶瓷部件(尤其是大型和复杂形状的al2o3陶瓷部件)与其自身的可靠连接。

94.相应地,本技术还提供了一种陶瓷构件,其具有经上述焊接方法焊接而得的焊接接头。

95.以下结合实施例对本发明的特征和性能作进一步的详细描述。

96.实施例1

97.本实施例提供了一种用于al2o3陶瓷连接的焊料,其成分为:10wt%的sio2粉、45wt%的b2o3粉、20wt%的al2o3粉以及25wt%的mgo粉。

98.其中,sio2粉纯度为分析纯,性状为无色细小结晶颗粒或白色粉末;b2o3粉纯度为分析纯;al2o3粉纯度为分析纯,性状为白色粉末;mgo粉纯度为分析纯,性状为白色极细粉末。

99.上述焊料的制备方法以及利用上述焊料实现al2o3陶瓷连接的方法包括以下步骤:

100.1)按质量百分比称取sio2粉、b2o3粉、al2o3粉以及mgo粉,使用三维混合仪混合2h,制备粉末焊料;

101.2)将粉末焊料与去离子水混合,再与硅酸钠溶胶混合,直至无可见大颗粒,粉末焊料、去离子水以及硅酸钠的质量比为2:1:1,得到混合浆料;

102.3)将加工成目标规格的待钎焊的al2o3陶瓷(al2o3含量为98wt%)放入超声清洗机中,用无水乙醇超声清洗15min并放置干燥箱中干燥;

103.4)将搅拌均匀的混合浆料分别涂抹(涂抹厚度为2mm)在两个待连接的al2o3陶瓷样品的相对的待连接面,将两连接样品的连接面相对,给予适当压力直至两个al2o3陶瓷样品之间的焊缝宽度约为1mm;

104.5)陶瓷焊接在空气炉中进行,将待连接样品放入空气炉中,给予适当压力以使焊缝宽度不超过160μm;

105.6)以3℃/min的速率对空气炉升温至1150℃,保温120分钟,保温结束后随炉冷却至室温,完成两个al2o3陶瓷样品的连接。

106.所得接头的显微照片如图1所示。由图1可以看出:焊缝完整无缺陷,焊料与基体润湿情况良好,部分焊料沿基体的缺陷处渗入基体。

107.实施例2

108.本实施例与实施例1大致相同,区别仅在于步骤6)中升温至1175℃。

109.实施例3

110.本实施例与实施例1大致相同,区别仅在于步骤6)中升温至1200℃。

111.对所得的al2o3陶瓷接头结构进行观测,结果如图2所示。图2中,中间部分为al

18

b4o

33

晶须,上下界面为mgal2o4,证明本技术提供的焊料在高温下的确形成了含mgal2o4及al

18

b4o

33

的微晶玻璃。

112.实施例4

113.本实施例与实施例2大致相同,区别仅在于焊料中各成分组成为:8wt%的sio2粉、48wt%的b2o3粉、18wt%的al2o3粉以及26wt%的mgo粉。

114.实施例5

115.本实施例与实施例2大致相同,区别仅在于焊料中各成分组成为:11wt%的sio2粉、44wt%的b2o3粉、21wt%的al2o3粉以及24wt%的mgo粉。

116.实施例6

117.本实施例与实施例2大致相同,区别仅在于焊料中各成分组成为:5wt%的sio2粉、50wt%的b2o3粉、15wt%的al2o3粉以及30wt%的mgo粉。

118.实施例7

119.本实施例与实施例2大致相同,区别仅在于焊料中各成分组成为:15wt%的sio2粉、45wt%的b2o3粉、20wt%的al2o3粉以及20wt%的mgo粉。

120.实施例8

121.本实施例与实施例2大致相同,区别仅在于步骤6)中升温速率为4℃/min。

122.实施例9

123.本实施例与实施例2大致相同,区别仅在于步骤6)中升温速率为5℃/min。

124.实施例10

125.本实施例与实施例2大致相同,区别仅在于焊料只涂于两个待焊接的al2o3陶瓷中的一个al2o3陶瓷的焊接面。

126.对比例1

127.本对比例与实施例2大致相同,区别仅在于步骤6)中升温至1050℃。

粉、b2o3粉、al2o3粉以及mgo粉混合同样也会使得焊接接头的剪切强度下降。

146.综上所述,本技术提供的焊料在高温下可形成含mgal2o4和al

18

b4o

33

的微晶玻璃,不仅能够增强焊接接头的连接可靠程度,而且能与al2o3陶瓷母材实现良好的润湿,降低母材与焊料的热膨胀系数差异,减小接头的残余应力,实现al2o3陶瓷基体之间的可靠连接。相应的焊接方法工艺安全,环保可靠,操作简便,具有重要的应用价值,适合被广泛推广和使用。

147.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。