1.本发明涉及在五轴刀路路径规划领域,尤其一种涉及考虑五轴机床动态特性的自适应刀路生成方法。

背景技术:

2.复杂曲面零部件在军工、模具、航天航空等行业具有不可替代的重要地位,其制造水平是一个国家先进制造力的体现。复杂曲面的加工通常采用五轴数控机床,相比于三轴机床,五轴机床增加的两根旋转轴可以控制刀具在扫略加工路径时的姿角,以避免刀具与曲面的干涉,极大的增加了机床的可加工性。然而,机床动态特性会影响各轴运动学性能,例如为了使刀具能相对于x轴旋转(即a轴旋转),旋转轴通常安装在工作台上带动工件一起旋转。由于工作台的转动惯量较大,a轴频繁的加减速会导致a轴驱动器颤动,进而不得不降低整体进给速度。不合理的刀路规划会导致数控插补不能发挥机床的最大性能,刀具在某些进给方向位姿变化过快通常为钳制进给速度的主要原因。传统五轴加工路径规划过程通常仅考虑曲面的几何学特征,在整张曲面内采用统一的路径规划策略。然而,刀具位姿变化的敏感方向受曲面表面的局部几何特征所约束,且曲面局部几何特征的分布为零件自身特征所决定,存在一定的不规律性。因此,在曲面中采用同样的路径规划策略难以保证生成的五轴刀路符合机床的动力学特性。

3.现有的五轴刀路规划文献中,尚未有基于数控插补结果的曲面自适应划分方法。文献中,一些学者对曲面区域的划分提出了一些探索,并取得了一些成果:elber提出根据曲面曲率将曲面分为三种典型的区域进行划分

1.;roman通过采样将曲面离散为点云

2.,通过fuzzy c

‑

means算法将点云自动划分为相近的点云簇;ding提出采用等照度法将曲面划分为不同区域。现有曲面划分方法或者是基于曲面局部几何性质在三维曲面上直接划分获得区域

3.,或者是通过采样点将曲面离散成若干采样点,再采用均值聚类算法将具有相似几何性质的采样点实现区域划分。此类方法只能实现基于几何特征的曲面划分,而考虑数控插补结果的曲面划分则无法实现。

4.根据上面的文献分析,现有的曲面划分方法只适用于基于曲面几何特性的划分,尚无适用于将机床插补信息纳入考虑的曲面划分方法。

技术实现要素:

5.本发明的目的在于针对现有技术的不足,提供一种基于数控插补信息映射的曲面参数域自适应划分方法,该方法能实现机床动态特性在曲面参数域上的映射,实现曲面区域的划分。

6.本发明的目的是通过以下技术方案来实现的:一种基于数控插补映射的曲面参数域自适应划分方法,该方法包括如下步骤:

7.(1)输入待加工曲面surf(u,v)、机床反向运动学模型、机床各轴动力学参数,u,v为待加工曲面surf(u,v)的参数域方向。

8.(2)在曲面参数域生成等间隔参数网格,网格单元的集合记为

9.(3)根据机床反向运动学模型,计算刀具在第i行、j列的网格单元参考点处机床各轴的位置,记其中,x为网格单元在各参数线上的参考点,x={u

i

,u

i 1

,v

j

,v

j 1

};);所述机床反向运动学模型为将机床运动刀具终端的轨迹转化为机床各轴位移的反向运动学关系,由机床运动链决定,所述机床运动刀具终端的轨迹由刀具参考点坐标surf

ij,x

=[x,y,z]和刀具刀轴矢量t

ij,x

=[t

x

,t

y

,t

z

]组成。

[0010]

(4)计算网格各动力学通道值。

[0011]

(5)分别计算不同进给方向的进给速度通道值。

[0012]

(6)比较网格单元沿不同方向运动时进给速度的快慢,为网格单元标记标签,遍历网格网格单元,直到所有单元均被标记,带标签的网格记为

[0013]

(7)将相连的同标签网格聚合为区域;记区域为z

i

(i=1,2,3

…

k),则

[0014]

(8)提取区域的边缘网格单元,顺序连接生成区域轮廓,实现曲面参数域自适应划分。

[0015]

进一步地,所述机床各轴动力学参数包括速度极限值v

kmax

,加速度极限值为a

kmax

,加加速度极限值为j

kmax

。;k为x、y、z、a或c,表示x轴、y轴、z轴、a轴或c轴。

[0016]

进一步地,所述步骤2具体为:采用沿着参数域u、v两个方向的等参数线生成n

×

n的等参数网格,网格记为每个网格上有四个参考点,分别为网格各边的中点;

[0017]

进一步地,所述步骤3包括以下子步骤:

[0018]

(3.1)在参考点处时刀具位置为即刀具中心点的坐标即该网格参考点坐标;

[0019]

(3.2)记网格参考点则surf

ij,x

=s(u

ij,x

,v

ij,x

)。t

ij,x

由该网格参考点对应的曲面空间点出曲面的局部几何性质决定,在曲面s

ij,x

处有双参数幺正标架刀轴向量t

ij,x

定义在幺正标架中。根据机床反向运动学模型,刀具在曲面s

ij,x

出的位置与姿角[s

ij,x

,t

ij,x

]可分解为各轴的实际位置[x

ij,x

,y

ij,x

,z

ij,x

,a

ij,x

,c

ij,x

],记为

[0020]

进一步地,所述步骤4包括以下子步骤:

[0021]

(4.1)计算网格单元速度通道值,沿u向运动时在网格处各轴的速度通道值为同理,沿v向运动时处各轴的速度为以此获取网格速度通道值。

[0022]

(4.2)根据网格速度通道值,可由此获取网格加速度通道值,其中,u向:定义进而,加加速度通道值为定义定义v向:定义进而,加加速度通道值为

定义定义

[0023]

进一步地,所述步骤5可按满足机床动力学约束的速度规划模型将各个网格上的速度通道值、加速度通道值、加加速度通道值转化为进给速度通道值,以u向计算为例,第i行j列的网格其沿u向进度速度为:其中:

[0024][0025]

同理,第i行j列的网格其沿v向进度速度为:其中:

[0026][0027]

进一步地,所述步骤6中,所述比较网格单元沿不同方向运动时进给速度的快慢,为网格单元标记标签具体为:记刀具在同一网格经u向参考点时机床各轴的位置,在各参考点记录位置属性,并逐单元计算速度属性、加速度属性、加加速度属性,最后计算参考点上的进给速度,若经u向的速度大于经v向的速度,则标记该网格为u类型网格,反之则标记为v类型网格。若两者速度均较低,则标记该网格为o类型网格。

[0028]

进一步地,所述步骤7中,网格包含3种类型,即带属性网格、无属性网格以及边缘网格。该步骤包含以下步骤:

[0029]

(7.1)选取网格中,尚未归属区域的任意带属性网格单元标记为种子网格单元,并将添加到区域集合

[0030]

(7.2)将网格单元周围同标签的属性网格添加到辅助定义空间中;

[0031]

(7.3)在定义空间中选择任意网格单元为种子单元,放入区域集合中,并将从辅助定义空间中删去;

[0032]

(7.4)若定义空间不为空,则重复以上(1)~(3)步;

[0033]

(7.5)若定义空间为空,结束聚合过程,区域集合即为种子网格所属区域;

[0034]

(7.6)依次可获得参数域所有独立区域。

[0035]

进一步地,所述步骤8包含以下步骤:

[0036]

(8.1)定义边缘单元,将区域集合任意边缘单元放入轮廓集合中,并定义为种子

单元;

[0037]

(8.2)遍历种子单元的相邻单元,将不属于轮廓集合的边缘单元添加到临时集合中,若临时集合中只有一个单元,则将该单元放入轮廓集合并设为新的种子单元;

[0038]

(8.3)若临时集合中不止一个单元,则选取距离最近的单元为新的种子单元;

[0039]

(8.4)若临时集合为空,则遍历结束,子区域轮廓生成完毕。

[0040]

本发明的有益效果是,本发明的方法能实现机床动态特性在曲面参数域上的映射,实现曲面区域的划分。针对输入的待加工曲面,该方法现在参数域等参数生成一组网格,在网格单元的参考点上比较机床各轴的变化状态,以此为依据为网格标记标签。通过聚合算法将同标签的相连网格汇聚成区域,最后通过链式算法获取区域边界轮廓。划分结果能保证在相同区域内以相同策略规划的刀路能最大程度的发挥机床动态特性,满足高速、高精度加工的要求。

附图说明

[0041]

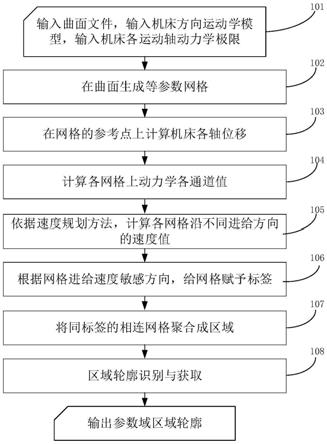

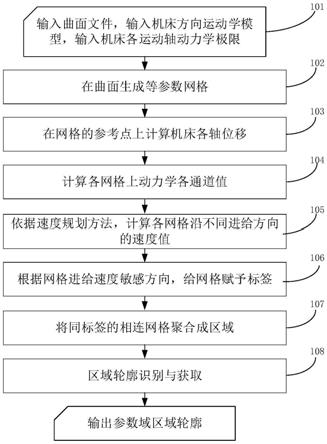

图1为本发明网格自适应划分的流程图;

[0042]

图2为曲面生成等参数网格的效果图;

[0043]

图3为网格单元刀具参考点及其对应刀具在曲面上的位姿示意图,其中,(a)为网格v向参考点,(b)为网格v向参考点刀具位姿,(c)为网格u向参考点,(d)为网格u向参考点刀具位姿;

[0044]

图4为网格参考点计算原理图;

[0045]

图5为网格刀具位姿变化计算原理图,其中,(a)为刀具进给方向示意图,(b)为刀具位姿通道值示意图,且具位姿通道值示意图,且

[0046]

图6为网格对应机床各轴位置通道值示意图;

[0047]

图7为网格速度通道值示意图;

[0048]

图8为网格加速度通道值示意图;

[0049]

图9为网格加加速度通道值示意图;

[0050]

图10为网格各通道转化为属性的示意图;

[0051]

图11为网格聚合原理图。

具体实施方式

[0052]

为了更为具体地描述本发明,下面结合附图及具体实施方式对本发明的技术方案进行详细说明。

[0053]

如图1所示,本发明基于数控预插补映射的曲面参数域自适应划分方法具体步骤:

[0054]

步骤101:输入待加工曲面surf(u,v),机床反向运动学模型、机床各轴动力学参数;

[0055]

该步骤中,曲面surf(u,v)由任意主流商业软件造型得到,以nurbs曲面形式保存在iges文件中;其中u、v为两参数,经标准化处理,即u,v∈[0,1]。

[0056]

该步骤中,机床不受机床类型限制,可以是双回转工作台型(rt)五轴数控机床或主轴旋转型(sr)五轴数控机床。机床运动链由机床结构决定。

[0057]

该步骤中,机床各轴动力学参数由机床结构和零件特性决定,可参照机床说明书或由实验测得。

[0058]

步骤102:采用等参数法生成基础网格单元,以平行于参数域坐标轴的射线为边界,相交围成大小相等的基础网格,如图2所示。

[0059]

步骤103:网格各边中心点即为该网格单元的参考点,沿u方向的各轴位移应计算刀具依次经过两条v线中心点时各轴的位移,同理,沿v方向的各轴位移应计算刀具依次经过两条u线中心点时各轴的位移,如图3所示。

[0060]

步骤104:网格各通道的属性值依据满足机床动力学的速度规划模型计算,该模型的解析表达如下:

[0061][0062]

其中,q(s)=[x(s),y(s),z(s),a(s),c(s)],是机床当前状态下的位置矢量,s为刀具进给曲线的弧长参数,为弧长参数相对于时间t的一次求导,同理,为弧长对时间t的二次、三次求导。而速度值、加速度值和加加速度值,则可通过对网格参考点的前向差分近似替代,求得网格的各个动力学通道值,其原理如图4所示。

[0063]

步骤105:根据各通道值,可以算,在机床当前状态下,进给速度可行域可以表示为(即如图7~9所示):

[0064][0065]

步骤106:分别计算机床在指定网格沿u向进给和沿v向进给的进给速度可行域值,若网格单元处f

i,j,u

>f

i,j,v

,则定义为u类型网格;反之,若f

i,j,u

<f

i,j,v

则标记为v类型网格。若两者速度均小于f

min

,则标记该网格为o类型网格,如图10所示。

[0066]

步骤107:从参数网格中提取任意一个种子单元,将种子单元放入目标子区域集合中,并将种子单元及其周围相邻8个单元中同属性的单元都放入定义空间集合中。种子单元及其周边的同属性单元被选出后,将该种子单元从定义空间集合中删除。如果定义空间中还有网格单元,则将其中一个网格定义为种子单元。复上述操作,直到定义空间为空时才停止遍历,此时第一个种子网格单元所在的子区域就被完全搜索到了,从剩下的网格单元中选取新的种子单元,重复上述操作,直至所有的网格单元均有隶属的区域,其过程如图11所示。

[0067]

步骤108:子区域边界获取的过程可以看作是对边缘节点按指定方向进行排序。指定一个种子边缘节点,任何未连接的边缘节点都可以选择为种子节点。相邻节点中距离最近的未连接节点会一个接一个的与最新连接的节点相连。

[0068]

本发明通过输入目标曲面,目标机床参数,该方法可自动将曲面划分成若干区域,保证在相同区域内以相同策略规划的刀路能最大程度的发挥机床动态特性,满足高速、高精度加工的要求。针对输入的待加工曲面,该方法现在参数域等参数生成一组网格,在网格单元的参考点上比较机床各轴的变化状态,以此为依据为网格标记标签。通过聚合算法将同标签的相连网格汇聚成区域,最后通过链式算法获取区域边界轮廓。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。