1.本实用新型涉及聚氨酯发泡领域,尤其涉及一种带有压力控制装置的发泡箱。

背景技术:

2.聚氨酯泡沫已经在汽车行业内得到了广泛的应用,制作聚氨酯泡沫时传统的发泡方式一般是牛皮纸拉泡或者用普通的压顶工装发泡,这样的发泡方式均属于人工拉泡,发泡后容易形成圆弧状的顶部,泡块四周高低不一致,大大降低了泡沫得材率;同时拉泡会引起泡块上部、中部和下部密度的不均匀性;目前大部分汽车主机厂的一级供应商为了降低成本,采用的表面面料越来越薄,如果发泡板材的密度不均匀,就很容易导致成型后复合板材的表面出现凹坑、麻点等使成品报废的质量缺陷,所以,对传统的发泡装置进行改进,减少因发泡过程中泡体内部压力不均匀导致的密度不均匀、泡块高低不一致的现象,具有重要的现实意义。

3.中国专利cn2753566y提供了一种聚氨酯变压发泡机中的压顶装置,结构主要包括固定在发泡仓顶壁上的一对转接架,每个转接架的下侧分别设置有一块压顶板,转接架与压顶板通过导向机构相互连接,在转接架与压顶板之间还设置有能驱动压顶板移动的移动装置、和能使压顶板升降的升降装置,在两块压顶板上还设置有能相互对接的对接机构;减少了发泡过程中泡沫顶部的圆弧顶,在一定程度上增加了泡沫块的出材率,但其压力无法实时显示和控制,也未提及发泡后泡块的密度均匀性问题。

技术实现要素:

4.本实用新型所要解决的技术问题是,现有技术中常规发泡后的聚氨酯泡沫得材率低、密度不均匀的问题,提供一种带有压力控制装置的发泡箱,该发泡箱具有发泡后聚氨酯泡沫得材率高、密度均匀的优点。

5.为解决上述技术问题,本实用新型采用的技术方案如下:一种带有压力控制装置的发泡箱,包括箱体1和压顶板2,其中,压顶板2上设有通孔3和气缸4,气缸4的底部端固定连接在压顶板2的上表面,气缸4的另一端通过连接线5与压力控制柜6相连,同时气缸4还通过压力传输线7与压力控制柜6相连,压力控制柜6通过数据线与计算机8相连。

6.上述技术方案中,优选地,所述的气缸4设置在压顶板2上表面的中心位置。

7.上述技术方案中,优选地,所述的压顶板2的上表面为长方形,气缸4的数量为5个,分别设置在压顶板2上表面的中心位置和四个对角位置。

8.上述技术方案中,优选地,所述的位于中心位置和四个对角位置的气缸4分别独立地与压力控制柜6相连。

9.上述技术方案中,优选地,所述的通孔3均匀地分布在压顶板2上,孔径为8~15mm,相邻通孔之间的距离为1.5~4cm。

10.上述技术方案中,优选地,所述的压顶板2为木质薄板,薄板的厚度为15~25mm。

11.本实用新型提供的带有压力控制装置的发泡箱,通过在聚氨酯发泡启发的时候,

在发泡箱内增加压顶板,该压顶板上设有多个分散的气缸,气缸通过连接线、压力传输线与压力控制柜相连,在发泡过程中将气缸输出的实际压力值反馈给压力控制柜,压力控制柜再对气缸进行压力调节,调整施加到压顶板表面的压力,使得在发泡的时候压顶板施加给整个发泡平面上的压力是一致的,保证发泡启发的过程更加均匀;同时,该压顶板采用的是木质薄板,薄板上均匀分布有通孔,可以增加发泡过程的透气性;使得最终得到的聚氨酯泡沫的顶部趋于平顶,提高最终聚氨酯泡沫切片的得材率,且泡块的密度分布也更加均匀,避免了因密度不均匀导致的最终复合产品报废的情况,取得了好的技术效果。

附图说明

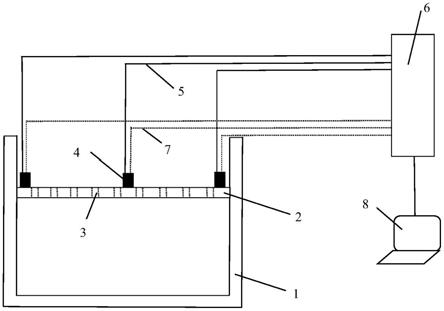

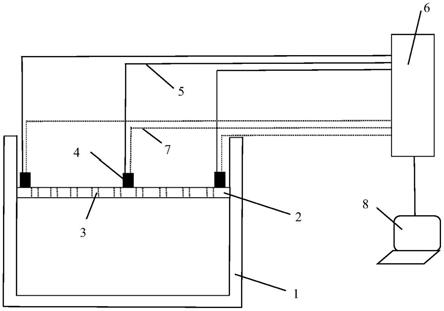

12.附图1是带有压力控制装置的发泡箱的结构示意图。

13.附图1中,1为箱体,2为压顶板,3为通孔,4为气缸,5为连接线,6为压力控制柜,7为压力传输线,8为计算机。

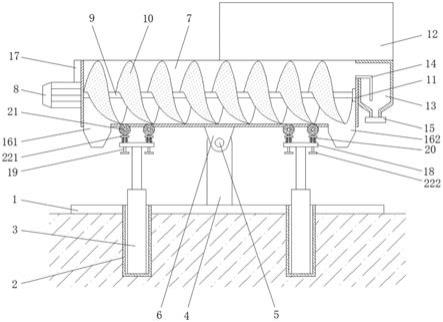

14.附图2是压顶板2的俯视图。

15.附图2中,2为压顶板,3为通孔,4为气缸。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。

17.【实施例1】

18.一种带有压力控制装置的发泡箱,具体为高1m的长方体,包括箱体1和压顶板2,压顶板2上均匀地设有通孔3,压顶板2为长方体的木质薄板,压顶板2上表面的中心位置和对角位置分别设有气缸4,气缸4的底部端固定连接在压顶板2的上表面,气缸4的另一端分别通过连接线5与压力控制柜6相连,压力控制柜6与计算机8相连,同时,气缸4还通过压力传输线7与压力控制柜6相连,将气缸4对压顶板2施加的实际压力值传输给压力控制柜6,并显示在计算机8的软件界面上,计算机8根据接收到的压力值情况对压力控制柜6发出指令,压力控制柜6进而调整每个气缸4的压力输出值,实现压顶板2平稳的随泡沫向上移动;

19.其中,通孔3的孔径为12mm,相邻通孔之间的距离为2cm,木质薄板的厚度为20mm,气缸4对压顶板2施加的压力值为4bar,对最终发泡得到的聚氨酯泡沫进行切片和密度测试,得到的结果数据见表1所示。

20.【实施例2~3】

21.实施例2~3采用与实施例1中相同的带有压力控制装置的发泡箱进行发泡,唯一的区别在于气缸4对压顶板2施加的压力值不同;对最终发泡得到的聚氨酯泡沫进行切片和密度测试,得到的结果数据见表1所示。

22.【比较例1】

23.一种发泡箱,具体为高1m的长方体,包括箱体和压顶薄板,压顶薄板为厚度为20mm的木质薄板,发泡过程中采用正常的手工压顶,对发泡得到的聚氨酯泡沫进行切片和密度测试,结果数据见表1所示。

24.【比较例2】

25.一种发泡箱,具体为高1m的长方体,包括箱体和压顶薄板,压顶薄板上均匀地开设通孔,通孔的孔径为12mm,相邻通孔之间的距离为2cm,压顶薄板为厚度为20mm的木质薄板,发泡过程中采用正常的手工压顶,对发泡得到的聚氨酯泡沫进行切片和密度测试,结果数据见表1所示。

26.表1实施例1~3及比较例1~2的发泡压力值及聚氨酯泡沫的指标数据

[0027][0028]

采用本实用新型提供的带有压力控制装置的发泡箱进行发泡,可通过压力控制装置对压顶板施加一定的压力,从而确保压顶板平稳的随泡沫一起向上移动,减少因自然发泡时泡沫中心压力大、四周压力小导致的圆弧顶现象;再加上压顶板上均匀设有通孔,提高了发泡过程的透气性,使得得到的聚氨酯泡沫的密度更加均匀,切片后得材率提高了;同时为了不过度影响泡沫的自由启发过程,实施例1~3中气缸对压顶板施加的压力值控制在4~6bar,使得聚氨酯泡沫的切片得材率提高到70.3~72.5%,密度差减小到1.2~2.7kg/m3,得材率高、密度更均匀,取得了好的技术效果,可用于聚氨酯泡沫的工业生产中。

技术特征:

1.一种带有压力控制装置的发泡箱,包括箱体(1)和压顶板(2),其特征在于,压顶板(2)上设有通孔(3)和气缸(4),气缸(4)的底部端固定连接在压顶板(2)的上表面,气缸(4)的另一端通过连接线(5)与压力控制柜(6)相连,同时气缸(4)还通过压力传输线(7)与压力控制柜(6)相连,压力控制柜(6)通过数据线与计算机(8)相连。2.根据权利要求1所述的带有压力控制装置的发泡箱,其特征在于,所述的气缸(4)设置在压顶板(2)上表面的中心位置。3.根据权利要求1所述的带有压力控制装置的发泡箱,其特征在于,所述的压顶板(2)的上表面为长方形,气缸(4)的数量为5个,分别设置在压顶板(2)上表面的中心位置和四个对角位置。4.根据权利要求3所述的带有压力控制装置的发泡箱,其特征在于,所述的位于中心位置和四个对角位置的气缸(4)分别独立地与压力控制柜(6)相连。5.根据权利要求1所述的带有压力控制装置的发泡箱,其特征在于,所述的通孔(3)均匀地分布在压顶板(2)上,孔径为8~15mm,相邻通孔之间的距离为1.5~4cm。6.根据权利要求1所述的带有压力控制装置的发泡箱,其特征在于,所述的压顶板(2)为木质薄板,薄板的厚度为15~25mm。

技术总结

本实用新型涉及一种带有压力控制装置的发泡箱,主要解决现有技术中常规发泡后的聚氨酯泡沫得材率低、密度不均匀的问题。本实用新型通过采用一种带有压力控制装置的发泡箱,包括箱体(1)和压顶板(2),其中,压顶板(2)上设有通孔(3)和气缸(4),气缸(4)的底部端固定连接在压顶板(2)的上表面,气缸(4)的另一端通过连接线(5)与压力控制柜(6)相连,同时气缸(4)还通过压力传输线(7)与压力控制柜(6)相连,压力控制柜(6)通过数据线与计算机(8)相连的技术方案,较好地解决了该问题,可用于聚氨酯泡沫的工业生产中。的工业生产中。的工业生产中。

技术研发人员:姚嵩 陈观洪 过雨辰 施海云 周忠敏

受保护的技术使用者:张家港长泰汽车饰件材料有限公司

技术研发日:2021.08.11

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。