1.本实用新型涉及一种能够控制长度缩进的拱间横撑构造。

背景技术:

2.随着国家基础设施建设的日益发展,拱桥跨度逐渐增大,拱肋的施工是首先要解决的技术问题。目前拱肋的施工方法常见的有支架法与无支架法施工两类:支架法施工常用于圬工拱桥,但通常需要大量拱架作为临时支撑,拱架的拆除过程复杂,施工费用高,且难以适用于深谷等复杂地形;无支架法施工分为转体施工法与悬臂施工法,其中,转体施工法以平转法应用最多,但当拱桥跨径增加,拱肋过长,转动不易控制;悬臂施工法通过从拱脚处向拱顶悬臂施工两个半拱,最后在拱顶处合龙,但在悬臂施工过程中,多采用大型吊机分段吊装,在高空进行拼装,不仅工期较长,而且需要大量高空作业,存在较大的安全风险。

3.为了降低高空作业产生的安全风险并降低工程造价,需要一种无需设置较高临时施工塔架,且同时也适用于各种跨径拱桥的施工方法,侧向转体施工方法应运而生。为了保证侧向转体时,拱肋的稳定性,需要一种能够控制长度缩进的拱间横撑构造。

技术实现要素:

4.本实用新型对上述问题进行了改进,即本实用新型要解决的技术问题是提供一种能够控制长度缩进的拱间横撑构造,结构简单且使用方便。

5.本实用新型的具体实施方案是这样构成的,它包括两侧拱肋、至少一个横撑节段以及一对上下对称设置且用以控制横撑节段长度缩进的液压装置,所述两侧拱肋与横撑节段之间设有转动铰,用以适应拱肋侧向转体时拱肋与横撑角度变化。

6.进一步的,所述液压装置包括液压缸,所述液压缸两侧内部设有压力板,所述压力板的外侧设有橡胶密封圈,远离两侧拱肋的压力板固定不动,靠近两侧拱肋的压力板为活动端并形成活塞,所述液压缸侧下部设有进出液体管,所述进出液体管与液压缸之间经进出液体孔连通,所述进出液体管内设有用以控制液体流量的阀门。

7.进一步的,所述横撑节段由上弦杆、下弦杆和竖腹杆组成,所述上弦杆与下弦杆平行,竖腹杆两端分别与上弦杆、下弦杆垂直连接。

8.进一步的,所述转动铰包括铰座、铰轴和扣锁,所述铰轴设置在铰座上并采用扣锁将铰轴固定在铰座上,所述铰座通过两个右钢管分别与上弦杆、下弦杆连接,所述铰轴通过两个左钢管分别与两侧拱肋的上部下方、下部上方相连接。

9.进一步的,所述两侧拱肋与横撑节段之间设有连接钢管。

10.进一步的,所述压力板为圆形钢板,位于上弦杆上的液压装置内的压力板与上弦杆焊接、位于下弦杆上的液压装置内的压力板与下弦杆焊接。

11.进一步的,所述两侧拱肋为钢桁式拱肋或钢箱式拱肋或钢管混凝土桁式拱肋。

12.与现有技术相比,本实用新型具有以下有益效果:本装置结构简单,设计合理,成本低,安全性好,稳定性高,施工方便,通过液压装置控制横撑节段长度的锁紧,并对两侧拱

肋向内倾斜有支撑作用,通过转动铰适应拱肋侧向转体时拱肋与横撑角度的变化,适用于各种跨径的拱桥,有着较好的应用前景。

附图说明

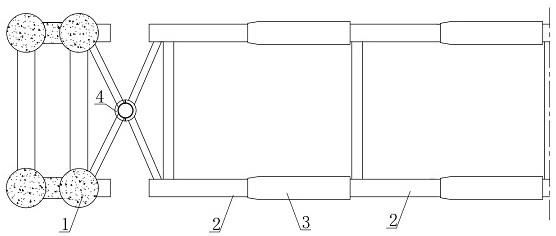

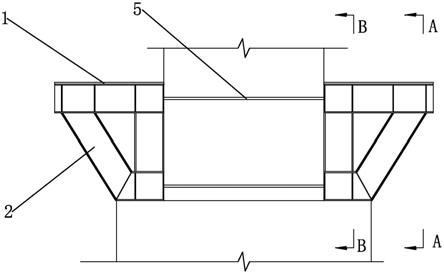

13.图1为本实用新型实施例横撑长度缩进前的横撑构造示意图;

14.图2为本实用新型实施例横撑长度缩进后的横撑构造示意图;

15.图3为本实用新型实施例横撑安装完毕的横撑构造示意图;

16.图4为本实用新型实施例液压装置断面图;

17.图5为图4的局部放大图a;

18.图6为本实用新型实施例转动铰结构示意图;

19.图中:1

‑

两侧拱肋,2

‑

横撑节段,21

‑

上弦杆,22

‑

下弦杆,23

‑

竖腹杆,3

‑

液压装置,31

‑

液压缸,32

‑

压力板,33

‑

进出液体孔,34

‑

进出液体管,35

‑

阀门,36

‑

橡胶密封圈,4

‑

转动铰,41

‑

扣锁,42

‑

铰座,43

‑

铰轴,5

‑

连接钢管,6

‑

左钢管,7

‑

右钢管。

具体实施方式

20.下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

21.实施例:如图1~6所示,提供一种能够控制长度缩进的拱间横撑构造,包括两侧拱肋1、至少一个横撑节段2以及一对上下对称设置且安装在横撑节段侧部的液压装置3,液压装置用以控制横撑节段长度缩进伸出,并对拱肋向内倾斜有支撑作用,所述两侧拱肋与横撑节段之间设有转动铰4,用以适应拱肋侧向转体时拱肋与横撑角度变化。

22.根据桥梁的跨径,采用多个横撑节段以及液压装置,相邻横撑节段连接在一起,一个横撑节段右侧的两个液压装置内的固定端压力板分别与另一横撑节段左侧的上弦杆、下弦杆通过焊接固定在一起,两个液压装置内的活动端压力板分别与该横撑节段的上弦杆、下弦杆连接并驱动伸缩。

23.在本实施例中,所述液压装置3包括液压缸31,所述液压缸两侧内部设有压力板32,为了使液压缸内部加强密封性,所述压力板的外侧设有橡胶密封圈36,远离两侧拱肋的压力板固定不动,靠近两侧拱肋的压力板为活动端并形成活塞,所述液压缸侧下部设有进出液体管34,所述进出液体管与液压缸之间经进出液体孔33连通,所述进出液体管内设有用以控制液体流量的阀门35。

24.上述的液压缸为可变截面钢管,所述液压缸的最大内径与压力板的直径一致,且液压装置的缩进行程应小于横撑节段的上弦杆及下弦杆的长度。

25.在本实施例中,所述横撑节段由上弦杆21、下弦杆22和竖腹杆23组成,竖腹杆位于上弦杆与下弦杆之间且靠近上弦杆、下弦杆的左侧,所述上弦杆与下弦杆平行,竖腹杆两端分别与上弦杆、下弦杆垂直连接。

26.在本实施例中,所述转动铰4包括铰座42、铰轴43和扣锁41,所述铰轴设置在铰座上并采用扣锁将铰轴固定在铰座上,所述铰座通过两个右钢管7分别与上弦杆、下弦杆连接,所述铰轴通过两个左钢管6分别与两侧拱肋的上部下方、下部上方相连接。

27.在本实施例中,在转动铰拆除后,所述两侧拱肋与横撑节段之间安装有连接钢管5,连接钢管的长度与上弦杆、下弦杆的尺寸相同。

28.在本实施例中,所述压力板为圆形钢板,靠近两侧拱肋的上弦杆的液压装置内的活动端压力板与靠近两侧拱肋的上弦杆焊接、靠近两侧拱肋的下弦杆的液压装置内的活动端压力板与靠近两侧拱肋的下弦杆焊接;远离两侧拱肋的上弦杆的液压装置内的固定端压力板与相邻横撑节段的上弦杆焊接固定,远离两侧拱肋的下弦杆的液压装置内的固定端压力板与相邻横撑节段的下弦杆焊接固定。

29.在本实施例中,所述两侧拱肋可以是钢桁式拱肋或钢箱式拱肋或钢管混凝土桁式拱肋。

30.在本实施例中,施工时:(1)制作上弦杆、下弦杆及竖腹杆,将竖腹杆垂直焊接在上弦杆与下弦杆之间,形成横撑节段;(2)将两个液压缸分别安装在一个横撑节段的上弦杆、下弦杆端部,两个液压缸内部活动端压力板分别与该上弦杆、下弦杆连接,两个液压缸内部固定端的压力板分别与另一相邻的横撑节段的上弦杆、下弦杆固定;依照上述,可以根据实际情况,设置多个横撑节段和液压装置;(3)安装好进出液体管和阀门,向液压缸内加入液体,使液压装置达到最大伸长行程;(4)在两侧拱肋与横撑节段之间安装好转动铰,两侧拱肋与铰轴之间经两个左钢管连接,最靠近两侧拱肋的横撑节段与铰座之间经右钢管连接;(5)拱肋侧向转体s1:拱肋通过对拉拉索从侧卧状态转体至临近平行拱的状态;(6)通过吊机将横撑节段提升至设计的横撑安装处,将铰轴安装至铰座上并安装扣锁,完成横撑的安装;(7)拱肋侧向转体s2:通过对拉拉索对拱肋进行进一步的提升,使两侧拱肋从临近平行拱的状态转体为平行拱状态,并打开进出液体管上的阀门,排出液压缸内的液体,横撑长度开始缩短,使得横撑的长度与两侧拱肋的侧向转体相适应;(8)对每个液压装置的端部和横撑节段进一步进行焊接,使液压装置与横撑节段紧密连接固定;(9)拆除转动铰并在最靠近两侧拱肋的横撑节段与两侧拱肋之间焊接连接钢管,完成拱间横撑构造的安装。

31.上述本实用新型所公开的任一技术方案除另有声明外,如果其公开了数值范围,那么公开的数值范围均为优选的数值范围,任何本领域的技术人员应该理解:优选的数值范围仅仅是诸多可实施的数值中技术效果比较明显或具有代表性的数值。由于数值较多,无法穷举,所以本实用新型才公开部分数值以举例说明本实用新型的技术方案,并且,上述列举的数值不应构成对本实用新型创造保护范围的限制。

32.如果本文中使用了“第一”、“第二”等词语来限定零部件的话,本领域技术人员应该知晓:“第一”、“第二”的使用仅仅是为了便于描述上对零部件进行区别如没有另行声明外,上述词语并没有特殊的含义。

33.同时,上述本实用新型如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接(例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构(例如使用铸造工艺一体成形制造出来)所取代(明显无法采用一体成形工艺除外)。

34.另外,上述本实用新型公开的任一技术方案中所应用的用于表示位置关系或形状的术语除另有声明外其含义包括与其近似、类似或接近的状态或形状。

35.本实用新型提供的任一部件既可以是由多个单独的组成部分组装而成,也可以为一体成形工艺制造出来的单独部件。

36.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当

理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。