1.本实用新型涉及一种三通冲孔模具,具体涉及薄壁不锈钢管件三通冲孔模具。

背景技术:

2.三通冲孔加工工艺一直是业内的难点,不同于一般零件的冲孔加工工艺,在该生产工艺中,普遍存在模具寿命短、冲孔毛刺重、生产效率低的问题,不符合现代化生产的要求。

3.效率低下,工人需要将管件放入垫块内,再连同管件一起套入芯棒,推入预定的冲孔位置,冲孔完成后,再连同管件一同从芯棒上拉下来,完成一次冲孔加工。

4.上下料困难。为了尽量降低冲孔加工时芯棒的偏移,需要将垫块的尺寸设计的十分紧密,才能保证较小的间隙,而较小的间隙会加大员工上下料的难度,从而降低生产效率,而一旦冲孔时有较小的毛刺,也会造成管件难以取下的情况。

5.模具易磨损。首先,这种结构决定了垫块、管件、芯棒之间始终是存在较大的间隙的,为保证正常的上下料,这个间隙通常在0.2以上。而冲针和芯棒(母模)之间的间隙较小,以dn15为例,其单边间隙在0.05左右才能保证冲孔没有毛刺。下方垫块较大的间隙会造成冲针和芯棒的相对位置偏移,造成两边间隙不一致,较大的偏移,则会造成冲针和芯棒的咬合,从而使刃口崩裂,模具损坏。其次,垫块的中心位置和芯棒的中心轴线位置难以保证,一旦该位置出现偏移,则会在冲孔时,事芯棒发生侧向偏移,从而使芯棒和冲针发生咬合,刃口崩裂

技术实现要素:

6.本实用新型所要解决的技术问题是效率低下、上下料困难、模具易磨损的问题,目的在于提供薄壁不锈钢管件三通冲孔模具,解决上述的问题。

7.本实用新型通过下述技术方案实现:

8.薄壁不锈钢管件三通冲孔模具,包括上模部分和下模部分,上模部分设置于下模部分上方并与下模部分匹配,其特征在于,所述下模部分包括下模板,导柱,芯棒,下模座,滑块,支撑座,垫块,弹簧,导柱,气缸和定位板,所述下模板中部设置有通孔,支撑座(26)设置在该通孔内,支撑座两端设置有弹簧安装位,通过弹簧安装位将弹簧固定,下模板上端面中部设置有垫块,垫块一侧设置有下模座,所述下模座左右两侧设置有导柱,下模座朝向垫块一侧端面中部上方设置有定位板,定位板中部设置有通孔,芯棒穿过该通孔与下模座连接,所述芯棒高度高于垫块,与芯棒伸出方向水平平行的下模板一侧端面上安装有气缸,气缸朝向垫块一侧设置有滑块。

9.模具处于待料状态。垫块通过螺钉固定于支撑座上方,便于调整垫块位置。支撑座在下方弹簧力的作用下,处于下沉状态。此时,垫块与芯棒之间留有足够的空间,便于上下料以及清理残渣。管件套入芯棒并通过定位块抵达预订位置,右方气缸推动滑块向左移动,滑块通过斜面推动支撑座克服弹簧阻力,向上运动,直到支撑座抵达滑块的上平面。滑块继

续前进,使滑块上平面伸出支撑座左侧。此时,垫块、管件与芯棒之间的间隙完全消除,并可实现过盈配合。按照正常操作,进行冲孔加工。待冲针回升后,右侧气缸拖动滑块向右侧移动,支撑座在弹簧作用下,回到初始位置。

10.进一步地,所述上模部分包括上模板、导套、模柄、冲针和上模座,上模座设置于上模板下方中部,上模座远离上模板一侧端面中部设置有冲针,所述上模板上端面中部设置有模柄,该端面一侧两端边角位置设置有两个通孔,通孔内设置有导套,该导套与导柱匹配。

11.进一步地,所述支撑座、冲针,模柄位于同一直线上。

12.进一步地,所述垫块通过螺钉固定于支撑座上方,能够对垫块位置进行调整。

13.本实用新型与现有技术相比,具有如下的优点和有益效果:

14.1、本实用新型薄壁不锈钢管件三通冲孔模具,操作简单。操作员不再需要去塞取垫块,而只需要操作气缸按钮开关,省时省力,相比之前的结构,可大幅提升生产效率;

15.2、本实用新型薄壁不锈钢管件三通冲孔模具,结构稳定,重定位精度高,易于实现自动化生产。通过操作垫块的滑动,从而实现对支撑座的机械式锁定。支撑座在下模板方孔的导向下运动,可有效防止垫块偏移;

16.3、本实用新型薄壁不锈钢管件三通冲孔模具,使用寿命长,间隙小。滑块的磨损较小,在良好的润滑条件下则几乎不会磨损。由于该结构的特点,垫块和芯棒之间的间隙可设计成过盈状态,从而避免了在冲孔时,由于垫块和芯棒、管件之间的间隙过大造成芯棒的相对偏移,造成母模和冲针相互咬合从而使模具损坏的情况。从而延长模具的使用寿命,减少了模具维修成本。

附图说明

17.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一部分,并不构成对本实用新型实施例的限定。在附图中:

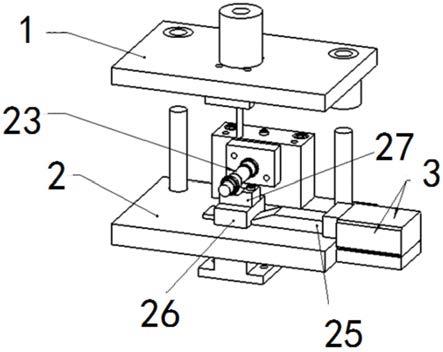

18.图1为本实用新型结构示意图。

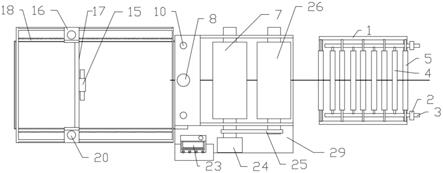

19.图2为本实用新型上模部分结构示意图。

20.图3为本实用新型下模部分结构示意图。

21.附图中标记及对应的零部件名称:

[0022]1‑

上模部分,11

‑

上模板,12

‑

导套,13

‑

模柄,14

‑

冲针,15

‑

上模座,2

‑

下模部分,21

‑

下模板,22

‑

导柱,23

‑

芯棒,24

‑

下模座,25

‑

滑块,26

‑

支撑座,27

‑

垫块,28

‑

弹簧,3

‑

气缸,4

‑ꢀ

定位板。

具体实施方式

[0023]

为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

[0024]

实施例

[0025]

如图1~3所示,本实用新型薄壁不锈钢管件三通冲孔模具,包括上模部分1和下模部分 2,上模部分1设置于下模部分2上方并与下模部分2匹配,其特征在于,所述下模部分2

包括下模板21,导柱22,芯棒23,下模座24,滑块25,支撑座26,垫块27,弹簧28,气缸 3和定位板4,所述下模板21中部设置有通孔,支撑座26设置在该通孔内26,支撑座26下方两端设置有弹簧安装位,通过弹簧安装位将弹簧28固定,下模板21上端面中部设置有垫块27,垫块27一侧设置有下模座24,所述下模座24左右两侧设置有导柱22,下模座24朝向垫块27一侧端面中部上方设置有定位板4,定位板4中部设置有通孔,芯棒23穿过该通孔与下模座24连接,所述芯棒23高度高于垫块27,与芯棒23伸出方向水平平行的下模板 21一侧端面上安装有气缸3,气缸3朝向垫块27一侧设置有滑块25。

[0026]

模具处于待料状态。垫块通过螺钉固定于支撑座上方,便于调整垫块位置。支撑座在下方弹簧力的作用下,处于下沉状态。此时,垫块与芯棒之间留有足够的空间,便于上下料以及清理残渣。管件套入芯棒并通过定位块抵达预订位置,右方气缸推动滑块向左移动,滑块通过斜面推动支撑座克服弹簧阻力,向上运动,直到支撑座抵达滑块的上平面。滑块继续前进,使滑块上平面伸出支撑座左侧。此时,垫块、管件与芯棒之间的间隙完全消除,并可实现过盈配合。按照正常操作,进行冲孔加工。待冲针回升后,右侧气缸拖动滑块向右侧移动,支撑座在弹簧作用下,回到初始位置。

[0027]

在设计时,支撑座,冲针,模柄应位于同一直线上,如果发生较大的错位,则容易造成支撑座与冲床台面的干涉,造成无法安装使用的情况。

[0028]

滑块的尺寸应设计合理。滑块的斜度过大,会使它施加给支撑座的向上分力不足,从而造成气缸难以推动或者容易卡死的现象。滑块的高位和低位高度差,决定了垫块的升降距离,过大的升降距离造成空间上的浪费,也会加大模具尺寸。而升降距离不足,则会造成无法顺利上下料的情况。为保证下模板上方孔对支撑座的导向效果,下模板的厚度应在,它和支撑座的间隙应尽可能的小,才能保证其重定位精度。

[0029]

所述上模部分1包括上模板11、导套12、模柄13、冲针14和上模座15,上模座15设置于上模板11下方中部,上模座15远离上模板11一侧端面中部设置有冲针14,所述上模板11上端面中部设置有模柄13,该端面一侧两端边角位置设置有两个通孔,通孔内设置有导套12,该导套12与导柱22匹配。所述支撑座26、冲针14,模柄13位于同一直线上。所述垫块27通过螺钉固定于支撑座26上方,能够对垫块27位置进行调整。

[0030]

以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。