1.本发明属于电子产品气密性封装零件领域,尤其涉及一种封装零件的装配工艺方法和封装零件。

背景技术:

2.电子产品气密性封装外壳中有时为了满足某些特殊要求,需要用到陶瓷零配件,并在陶瓷零配件上钎焊引线等输入输出结构。b2-01b(f-1)和b2-01c(f-2)型选极型金属气密性封装结构主要应用于大功率器件封装,该封装结构产品可广泛应用于高可靠的航空、航天和船舶等电源系统。在该封装结构的生产工艺过程中需采用金属化的陶瓷片与f型管座相关部件烧结成型,然而由于f型管座基材为铜,f型管座与金属化的陶瓷片烧结后陶瓷片的金属化表面容易开裂,导致后续f型管座与芯片烧结过程中芯片与陶瓷片的金属化表面之间烧结质量差,降低该封装结构的使用性能。

技术实现要素:

3.本发明所要解决的技术问题在于提供一种封装零件的装配工艺方法和封装零件,旨在解决相关技术中f型管座与金属化的陶瓷片烧结后陶瓷片的金属化表面容易开裂的技术问题。

4.为解决上述技术问题,本发明第一方面提供了一种封装零件的装配工艺方法,包括:

5.对所述封装零件的各部件均进行预处理;

6.按设计要求安装连接所述底座、所述陶瓷片、所述引线组件、所述定位环、所述第一焊环、所述第二焊环以及所述焊片,所述陶瓷片的金属化层远离所述底座,于所述陶瓷片具有金属化层的一面搪导电焊料,得到初始封装体;

7.将所述初始封装体烧结,于所述陶瓷片具有金属化层的一面形成致密界面层,得到烧结体;

8.在保护所述陶瓷片的致密界面层后对所述烧结体进行电镀,得到所述封装零件。

9.优选地,所述于所述陶瓷片具有金属化层的一面搪导电焊料,包括:

10.于所述金属化层的外边缘内搪导电焊料,使所述导电焊料覆盖所述金属化层,所述外边缘与所述陶瓷片的边缘相隔预定距离。

11.优选地,所述导电焊料采用银铜焊料,所述预定距离为0.1-0.3mm。

12.优选地,所述按设计要求安装连接所述底座、所述陶瓷片、所述引线组件、所述定位环、所述第一焊环、所述第二焊环以及所述焊片,包括:

13.将所述定位环和所述第一焊环安装在所述底座的第一凸台,且所述第一焊环位于所述定位环内;

14.将所述引线组件安装在所述底座的第二凸台的第一安装孔,以及将所述第二焊环套设在所述引线组件的周侧并安装在所述底座的第二凸台;

15.将所述陶瓷片安装在所述底座的第二凸台,且所述陶瓷片位于所述第一焊环和所述第二焊环之间,以及将所述焊片安装在所述陶瓷片。

16.优选地,所述将所述初始封装体烧结,包括:

17.利用所述第一焊环将所述定位环烧结在所述底座,利用所述第二焊环将所述引线组件烧结在所述底座,以及利用所述焊片将所述陶瓷片烧结在所述底座。

18.优选地,所述在保护所述陶瓷片的致密界面层后对所述烧结体进行电镀,包括:

19.将氯丁橡胶可剥漆涂覆在所述陶瓷片需要保护的致密界面层,在涂覆完成后进行风干;

20.根据涂覆部位是否有漏涂或气泡检查氯丁橡胶可剥漆是否涂覆完成,当涂覆部位无漏涂或气泡时判定涂覆完成,并对已涂覆完成的所述烧结体进行电镀;

21.在电镀完成后剥除涂覆的所述氯丁橡胶可剥漆。

22.优选地,所述电镀包括镀前处理、化学镀镍以及镀后处理;

23.所述镀前处理包括:预热、去油、降温、冷水洗、热水洗、酸腐蚀、冷水洗、活化以及冷水洗;

24.所述镀后处理包括:将已进行化学镀镍的所述烧结体进行冷水洗、热去离子水洗、脱水以及烘干。

25.优选地,所述对所述封装零件的各部件均进行预处理包括:

26.对所述焊片、所述第一焊环和所述第二焊环依次进行超洗、风干、浸泡盐酸、去离子水冲洗和风干;

27.对所述定位环依次进行去油、风干、浸泡盐酸和风干;

28.对所述陶瓷片依次进行超洗和风干;

29.对所述底座依次进行去油、风干、酸腐蚀和风干。

30.本发明第二方面还提供了一种封装零件,包括:

31.底座、陶瓷片、引线组件、定位环、第一焊环、第二焊环以及焊片;

32.所述底座具有第一凸台和第二凸台;

33.所述定位环和所述第一焊环均安装在所述第一凸台;

34.所述引线组件、所述第二焊环和所述陶瓷片均安装在所述第二凸台,所述陶瓷片远离所述底座的一面具有所述致密界面层;

35.所述焊片安装在所述陶瓷片。

36.优选地,所述第一焊环位于所述定位环内,所述第二焊环位于所述第一焊环内,所述陶瓷片位于所述第一焊环和所述第二焊环之间。

37.本发明中一种封装零件的装配工艺方法与现有技术相比,有益效果在于:在陶瓷片金属化层的表面搪导电焊料使得陶瓷片烧结在底座时能够形成具有致密界面层,使得陶瓷片烧结在底座后不易开裂;同时,在金属化层有裂纹的情况下,使表面金属化层质量状态良好,从而保证封装零件与芯片烧结质量良好,降低产品热阻。

附图说明

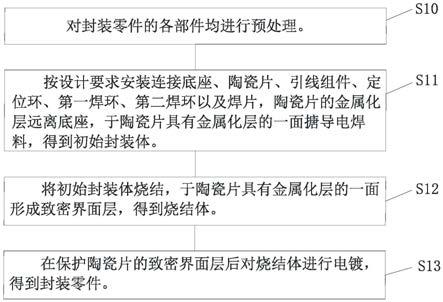

38.图1是本发明实施例1中一种封装零件的装配工艺方法流程示意图;

39.图2是本发明实施例2中一种封装零件的装配工艺方法流程示意图;

40.图3是本发明实施例2中步骤s20的具体步骤流程示意图;

41.图4是本发明实施例2中步骤s21的具体步骤流程示意图;

42.图5是本发明实施例2中步骤s23的具体步骤流程示意图;

43.图6是本发明实施例2中步骤s52的具体步骤流程示意图;

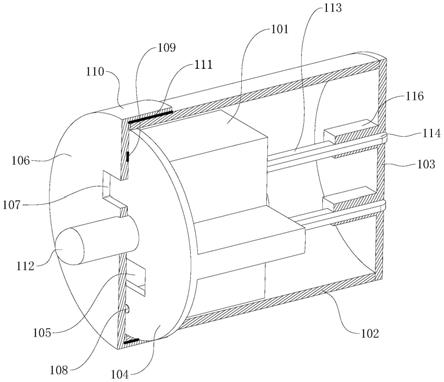

44.图7是本发明实施例3中一种封装零件的初始封装体;

45.图8是本发明实施例3中一种封装零件的主视图;

46.图9是本发明实施例3中一种封装零件的俯视图;

47.图10是本发明实施例3中一种封装零件的烧结体示意图。

48.在附图中,各附图标记表示:1、底座;2、定位环;3、引线组件;4、导电焊料;5、陶瓷片;6、第一焊环;7、第二焊环。

具体实施方式

49.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

50.实施例1:

51.在本实施例中,参照图1,图1是本发明一种封装零件的装配工艺方法流程示意图,提供了一种封装零件的装配工艺方法,优选地可以应用于采用陶瓷氧化铍生产的选极型封装零件,该封装零件的装配工艺方法包括如下流程:

52.步骤s10、对封装零件的各部件均进行预处理。

53.步骤s11、按设计要求安装连接底座、陶瓷片、引线组件、定位环、第一焊环、第二焊环以及焊片,陶瓷片的金属化层远离底座,于陶瓷片具有金属化层的一面搪导电焊料,得到初始封装体。

54.步骤s12、将初始封装体烧结,于陶瓷片具有金属化层的一面形成致密界面层,得到烧结体。

55.步骤s13、在保护陶瓷片的致密界面层后对烧结体进行电镀,得到封装零件。

56.优选地,在本实施例的一些实施方式中,可以对底座、陶瓷片、引线组件、定位环、第一焊环、第二焊环以及焊片同时进行预处理,有利于降低封装零件中各部件进行预处理工艺所耗的时间,从而提升封装零件的装配效率;也可按预定顺序对封装零件的各部件进行预处理,如按照从焊片、第二焊环、第一焊环、陶瓷片、定位环至底座的顺序进行预处理,使得预处理工艺中所采用的设备、仪器及材料较少,有利于节约成本,同时能针对性地选择相适宜的预处理工艺,使得封装零件的各零部件所达到的预处理效果更强。封装零件的各部件经过预处理工艺后均清除了表面沾污,使得后续在焊接时保证焊接质量。在按设计要求安装连接底座、陶瓷片、引线组件、定位环、第一焊环、第二焊环以及焊片之后,向陶瓷片具有金属化层的一面搪一层导电焊料,导电焊料粘附在陶瓷片金属化层的表面,优选地,焊料呈颗粒状或粉末状,在初始封装体烧结时,陶瓷片的金属化层表面的导电焊料因受热融化,在陶瓷片的金属化层表面均匀流淌形成致密界面层。具体的,底座由铜制成,底座可以为f型底座,陶瓷片为氧化铍陶瓷片,氧化铍的热膨胀系数为(7.2—8)

×

10-6 1/℃,铜的热膨胀系数为16.5

×

10-6 1/℃。由此可知氧化铍和铜的热膨胀系数相差较大,导致陶瓷

片烧结在底座时陶瓷片的氧化铍层因温差过大容易开裂,在后续封装零件与芯片烧结过程中导致芯片与氧化铍之间烧结质量差(空洞较多),最终导致产品热阻大。通过在封装零件的装配过程中向陶瓷片的金属化层表面搪一层导电焊料,使得在陶瓷片烧结在底座时导电焊料能够吸收部分热量,防止陶瓷片的金属化层开裂;在陶瓷片的金属化层有裂纹的情况下,可在金属化层表面上形成具有致密界面层的烧结界面,使表面金属化层质量状态良好,从而保证封装零件与芯片烧结质量良好,降低产品热阻。

57.通过本实施例的实施,在陶瓷片金属化层的表面搪导电焊料使得陶瓷片烧结在底座时能够形成具有致密界面层,使得陶瓷片烧结在底座后不易开裂;同时,在金属化层有裂纹的情况下,使表面金属化层质量状态良好,从而保证封装零件与芯片烧结质量良好,降低产品热阻。

58.实施例2:

59.在本实施例中,利用钎焊的方式将初始封装体烧结,参照图2,图2是本发明一种封装零件的装配工艺方法流程示意图,具体包括如下流程:

60.步骤s20、对封装零件的各部件均进行预处理。

61.步骤s21、按设计要求安装连接底座、陶瓷片、引线组件、定位环、第一焊环、第二焊环以及焊片,陶瓷片的金属化层远离底座,于陶瓷片具有金属化层的一面搪导电焊料,得到初始封装体。

62.步骤s22、利用第一焊环将定位环烧结在底座,利用第二焊环将引线组件烧结在底座,以及利用焊片将陶瓷片烧结在底座,于陶瓷片具有金属化层的一面形成致密界面层,得到烧结体。

63.步骤s23、在保护陶瓷片的致密界面层后对烧结体进行电镀,得到封装零件。

64.具体的,在本实施列的一实施方式中,模具的材质为石墨,模具用于固定封装零件的各部件,底座由铜制成,定位环为钢圈,引线组件的材质为玻璃绝缘子,陶瓷片的材质为氧化铍b-99,其具有高热导率,低介电常数,有较好的耐热、耐压性能;有足够的强度、刚度,对芯片和电子元器件起到支撑和保护的作用。陶瓷片的一面经过金属化处理并镀镍,第一焊环、第二焊环以及焊片均是银铜焊料,成分为agcu28,导电焊料为银铜焊料,其成分为agcu28。通过钎焊的方式将定位环、引线组件以及陶瓷片烧结在底座,其在焊接过程中所需加热温度较低,不会因焊接时的温度过高导致封装零件的各部件融化,且接头光滑平整,有利于提高焊接质量,从而使得封装零件的各部件之间连接紧密,提高封装零件的质量。而且对封装零件进行电镀处理后,提高了底座的抗腐蚀能力和定位环的熔封性能。在本实施列的其它实施方式中,定位环的材质也可为镍,第一焊环、第二焊环以及焊片的材质可以根据实际需要设置。

65.而且,在初始封装体烧结过程中,其钎焊的工艺条件为:

66.①

恒温区温度:840℃~860℃。

67.②

推模间隔时间:2-3分钟/模。

68.③

气氛:流量计(h2):(3—8)格/(0.75—2)l/min

69.流量计(n2):(85—100)格/(21.25—25)l/min。

70.④

冷却温度:30℃—40℃。

71.通过上述钎焊工艺,使得定位环、引线组件与陶瓷片焊接在底座时处于一个优异

的焊接状态,钎焊质量好。

72.在本实施例中,参照图3,图3是本发明步骤s20的具体步骤流程示意图,具体包括如下步骤:

73.步骤30、对焊片、第一焊环和第二焊环分别依次进行超洗、风干、浸泡盐酸、去离子水冲洗和风干。

74.步骤31、对定位环依次进行去油、风干、浸泡盐酸和风干。

75.步骤32、对陶瓷片依次进行超洗和风干。

76.步骤33、对底座依次进行去油、风干、酸腐蚀和风干。

77.在本实施例中,在对封装零件的各部件均进行预处理是为了去除各部件的表面沾污,沾污包括油污和灰尘等,保证封装零件各部件表面清洁无污、光亮、无发花和发雾现象,从而保证封装零件各部件的钎焊质量。

78.具体的,上述步骤s30中,对焊片、第一焊环和第二焊环的预处理过程如下表1所示,表1示出了焊片、第一焊环和第二焊环的清洗过程。

79.表1:

[0080][0081]

上述步骤s31中,对定位环的预处理过程如下表2所示,表2示出了定位环的清洗过程。

[0082]

表2:

[0083][0084]

上述步骤s32中,对陶瓷片的预处理过程如下表3所示,表3示出了陶瓷片的清洗过程。

[0085]

表3:

[0086][0087]

上述步骤s33中,对底座的预处理过程如下表4所示,表4示出了底座的清洗过程。

[0088]

表4:

[0089][0090][0091]

在本实施例中,参照图4,图4是本发明步骤s21的具体步骤流程示意图,具体包括如下步骤:

[0092]

步骤s40、将定位环和第一焊环安装在底座的第一凸台,且第一焊环位于定位环内。

[0093]

步骤s41、将引线组件安装在底座的第二凸台的第一安装孔,以及将第二焊环套设在引线组件的周侧并安装在底座的第二凸台。

[0094]

步骤s42、将陶瓷片安装在底座的第二凸台,且陶瓷片位于第一焊环和第二焊环之间,以及将焊片安装在陶瓷片,陶瓷片的金属化层远离底座。

[0095]

步骤s43、于金属化层的外边缘内搪导电焊料,使导电焊料覆盖金属化层,外边缘与陶瓷片的边缘相隔预定距离。

[0096]

具体的,底座为f型管座,引线组件共设有三组,引线组件为圆柱体,陶瓷片呈扇形,底座设有第一凸台和第二凸台,将陶瓷片安装在第一焊环和第二焊环之间,使得在安装时陶瓷片的定位准确,不易发生偏置,将定位环安装在第一凸台,使得在后续封装零件与芯片烧结时定位环能够起到封帽的作用,而且第二凸台的凸起高度高于第一凸台的凸起高度,在后续封装零件与芯片烧结时有利于芯片烧结在陶瓷片上时与底座绝缘设置。优选地,先将底座装入模具,再将引线组件装入底座上的第一安装孔,然后将定位环装入底座上的第二凸台,再根据已安装好的引线组件安装第二焊环,根据已安装好的定位环安装第一焊环,之后安装陶瓷片,并将焊片安装在陶瓷片上,最后将不锈钢压物放置在陶瓷片上,使得陶瓷片在钎焊时不会发生偏移。

[0097]

而且,在上述步骤s43中,导电焊料为银铜焊料,陶瓷片一面的金属化层的边缘与陶瓷片的该面边缘之间留有0.1-0.3mm的距离,优选地,该距离的值为0.2mm。在后续的钎焊过程中,由于焊料只在金属化的部分浸润,与0.2mm的陶瓷片不浸润,使得焊料不会流淌到其它位置,而0.2mm的距离值,既能保证焊料不会流淌到其它位置,也能保证陶瓷片的金属化层具有足够的面积。在本实施例的其它实施方式中,也可根据实际需要设置该距离值,

如2.5mm等。

[0098]

在本实施例中,参照图5,图5是步骤s23的具体步骤流程示意图,具体包括如下步骤:

[0099]

步骤s50、将氯丁橡胶可剥漆涂覆在陶瓷片需要保护的致密界面层,在涂覆完成后进行风干。

[0100]

步骤s51、根据涂覆部位是否有漏涂或气泡检查氯丁橡胶可剥漆是否涂覆完成,当涂覆部位无漏涂或气泡时判定涂覆完成,并对已涂覆完成的烧结体进行电镀。

[0101]

步骤s52、在电镀完成后剥除涂覆的氯丁橡胶可剥漆。

[0102]

具体的,在对陶瓷片进行涂覆前,先将封装零件整体平整放置,并用量具量取所需计量的氯丁橡胶可剥漆(ht—off211),将氯丁橡胶可剥漆用画工笔均匀地涂覆在陶瓷片需要保护的部位,静置四小时以上晾干;检查涂覆部位是否有漏涂或气泡,如有则需重复涂覆至完全保护好为止,且氯丁橡胶可剥漆在使用过程中可用香蕉水作为稀释剂。

[0103]

参照图6,图6是步骤s52的具体步骤流程示意图,具体包括如下步骤:

[0104]

步骤s60、镀前处理:预热、去油、降温、冷水洗、热水洗、酸腐蚀、冷水洗、活化以及冷水洗。

[0105]

步骤s61、化学镀镍。

[0106]

步骤s62、镀后处理:将已进行化学镀镍的烧结体进行冷水洗、热去离子水洗、脱水以及烘干。

[0107]

其中,镀前处理、化学镀镍以及镀后处理的具体过程如下表5所示,表5示出了烧结体的电镀过程:

[0108]

表5:

[0109]

[0110][0111]

在对底座进行电镀后,底座上的镀层厚度为1.3—8.9um,镀层均匀,无发黑发黑、发花、起泡现象,无明显水迹,组件玻璃上无异物粘附。在完成封装零件的装配后,将封装零件用自制的盘插好后统一送去检验,并将检验合格的封装零件入库。

[0112]

在本实施例中,封装零件为b2-01c(f-2)型选极型金属气密性封装结构零件,通过在底座上烧结陶瓷片,在氧化铍陶瓷片的金属化层上搪一层银铜焊料,改变芯片与底座焊接区域状态,使其具备优良的焊接特性,芯片焊接过程中焊料浸润优良,有效保证芯片焊接质量,提高产品功率及焊接质量可靠性。而且通过向氧化铍表面搪搪银铜焊料,可保证氧化铍有裂纹的情况下,可在表面上形成一个连续致密的烧结界面,使表面金属化层质量状态良好从而保证管芯烧结质量,可提升产品焊接质量,降低产品热阻,提高产品稳态功率,提高产品质量可靠性。

[0113]

实施例3:

[0114]

参照图7、图8和图9,在本实施例中,提供了一种封装零件,封装零件包括:底座1、陶瓷片5、引线组件3、定位环2、第一焊环6、第二焊环7以及焊片;底座1具有第一凸台和第二凸台;定位环2和第一焊环6均安装在第一凸台;引线组件3、第二焊环7和陶瓷片5均安装在第二凸台,陶瓷片5远离底座1的一面具有致密界面层;焊片安装在陶瓷片5。第一焊环6位于定位环2内,第二焊环7位于第一焊环6内,陶瓷片5位于第一焊环6和第二焊环7之间。优选地,将第二凸台设于第一凸台上,第二凸台上开设有三个第一安装孔,三个引线组件3分别安装在三个第一安装孔上,底座1上还开设有两第二安装孔,第二安装孔用于与模具上的凸起部相匹配;陶瓷片5安装在第二凸台,且陶瓷片5的一端环绕引线组件3设置。

[0115]

具体的,陶瓷片5为氧化铍陶瓷片5,按设计要求安装连接底座1、陶瓷片5、引线组件3、定位环2、第一焊环6、第二焊环7以及焊片,陶瓷片5的金属化层远离底座1,于陶瓷片5具有金属化层的一面搪导电焊料4,得到初始封装体。向氧化铍表面搪银铜焊料,在钎焊时,可保证在金属化层有裂纹的情况下,陶瓷片5的金属化层表面上形成一个连续致密界面层,得到烧结体,使陶瓷片表面金属化层质量状态良好从而保证管芯烧结质量,降低产品热阻。封装零件可以为b2-01b(f-1)、b2-01c(f-2)型选极型金属气密性封装结构,主要应用于大功率器件封装,该封装结构产品具有安装方便,电流能力强,热阻小,稳态功率ptot高等特点,该类封装产品可广泛应用于高可靠的航空、航天、船舶等电源系统,具有广泛的使用价值。

[0116]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。