1.本发明属于锂电池领域,具体涉及一种锂离子电池的化成方法。

背景技术:

2.随着消费电子、储能和新能源汽车领域技术的不断发展,对作为常规能量存储装置的锂离子电池能量密度的要求越来越高。

3.硅负极材料作为高能量密度锂离子电池负极的技术方案之一,具有较高的理论克容量的硅基材料,作为提升锂离子电池能量密度的方案倍受关注。在硅负极材料体系中,氧化亚硅负极材料的综合性能较好,理论比容量为1964mah/g,但是,业内对此类材料的研究表明,该类材料的首次效率较低(65%

‑

85%)。无论是石墨负极或是硅负极材料,形成sei膜都需要消耗一部分来自正极的锂离子,影响正极材料的容量发挥。

4.金属锂的理论比容量为3860mah/g,所以,金属锂负极在业内被认为是高能量密度电池的最终解决方案,锂金属作为锂离子电池的负极具有天然的优势,既可作为负极,亦可通过对负极进行容量补充的方式,补偿电池充放电过程中造成的不可逆的锂的损失。

5.锂金属负极在锂离子电池中应用时,其高反应活性会造成锂离子电池性能的不可逆损失,另外,锂金属在负极表面上的沉积导致锂离子传输通道的堵塞,从而导致更严重的析锂现象发生。所以,如何使负极表面多余的锂金属全部消耗,提升锂金属使用效率,同时防止锂金属的负面效应,亟需发展一种有效的锂离子电池预化成/化成方法。

技术实现要素:

6.本发明的目的在于,提供一种锂离子电池的化成方法。

7.为实现上述目的,本发明采用的技术方案为:一种锂离子电池的化成方法,步骤如下:第一步,使用碾压或者蒸镀的方法将锂金属包覆于锂离子电池负极上形成复合负极,采用所述的复合负极组装成锂离子电池;第二步,在预化成阶段采用浅充浅放的充放电制式,采用小电流对电池充电至非满电电压对电池负极进行嵌锂反应,然后采用小电流放电对电池负极进行脱锂反应,以此活化电池负极上包覆的锂金属,使负极上包覆的锂金属电解并嵌入电池正极;第三步,采用满充满放的充放电制式对锂离子电池进行化成,完成锂离子电池活化。

8.第一步中,所述碾压或者蒸镀的方法包覆于锂离子电池负极片上的锂金属层厚度为10nm

‑

20μm。

9.第二步中,所述浅充浅放的充放电制式,充电量不小于负极上锂金属转化为锂离子的电量,同时充电量小于锂离子电池正极的充电容量。

10.第二步中,所述浅充浅放的充放电制式,充放电电流不大于0.1c。

11.第二步中,所述浅充浅放的充放电制式循环次数为n次,n≥1。

12.第二步中,所述浅充浅放的充放电制式循环次数为3

‑

5次。

13.第二步中,所述浅充浅放的充放电制式循环次数为3次。

14.与现有技术相比,本发明的有益效果是:本发明公开了一种锂离子电池的化成方法,本方法用于锂离子电池负极上锂金属的活化,在锂离子电池预化成阶段采用浅充浅放的充放电制式,采用小电流对电池充电至非满电电压对负极进行嵌锂反应,然后采用小电流放电对负极进行脱锂反应,以此活化负极上包覆的锂金属,使负极上包覆的锂金属电解并嵌入正极,避免满充满放及较大电流充放电化成制式造成负极的析锂现象,实现锂金属在负极上的高效利用。

附图说明

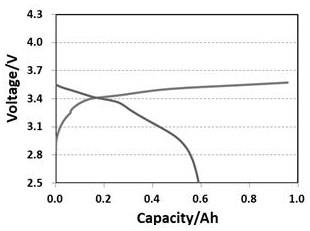

15.图1为本发明实施例1中锂离子电池预化成第一次充放电曲线。

16.图2为本发明实施例1中锂离子电池预化成第二次充放电曲线。

17.图3为本发明实施例1中锂离子电池预化成第三次充放电曲线。

18.图4为本发明实施例1中锂离子电池预化成第四次充放电曲线。

19.图5为本发明实施例1中锂离子电池预化成第五次充放电曲线。

20.图6为本发明实施例2中锂离子电池化成充放电曲线。

21.图7为本发明实施例3中锂离子电池化成充放电曲线。

22.图8为本发明对比例中锂离子电池化成充放电曲线。

具体实施方式

23.为了使本技术领域的技术人员更好地理解本发明的技术方案,下面结合附图和最佳实施例对本发明作进一步的详细说明。

24.实施例1:(3ah,蒸镀锂,预化成1

‑

5cycles)一种锂离子电池的化成方法,实施例步骤如下:第一步,锂离子电池负极配方为石墨:硅负极:导电剂:粘结剂=82:14.5:1:2.5,使用蒸镀的方法将锂金属包覆于锂离子电池负极片上,锂金属层厚度为2μm,使用锂离子电池常规制备方法,采用所述复合负极组装成标称容量为3.2ah的锂离子电池。

25.第二步,在预化成阶段采用浅充浅放的充放电制式,采用0.16a(0.05c)的电流对电池充电至30%电量,对负极进行嵌锂反应,然后采用0.16a(0.05c)的电流放电对负极进行脱锂反应,进行5次循环,以此活化负极上包覆的锂金属,使负极上包覆的锂金属电解并嵌入正极。五次循环的浅充浅放的充放电曲线见图1

‑

5。

26.由上述预化成结果,可得出经3次浅充浅放充放电循环后放电容量趋于稳定,所以推断进行3次浅充浅放充放电循环后,可达成负极锂金属的活化。

27.实施例2:(11ah,蒸镀锂,浅充浅放 化成)一种锂离子电池化成方法,实施例步骤如下:第一步,锂离子电池负极配方为石墨:硅负极:导电剂:粘结剂=82:14.5:1:2.5,使用蒸镀的方法将锂金属包覆于锂离子电池负极片上,锂金属层厚度为2μm,使用锂离子电池常规制备方法,采用所述复合负极组装成标称容量为11.1ah的锂离子电池。

28.第二步,在预化成阶段采用浅充浅放的充放电制式,采用0.55a(0.05c)的电流对

电池充电至30%电量,对负极进行嵌锂反应,然后采用0.55a(0.05c)的电流放电对负极进行脱锂反应,进行3次循环,以此活化负极上包覆的锂金属,使负极上包覆的锂金属电解并嵌入正极。

29.第三步,采用2.22a电流在0.25v

‑

4.2v范围内对对锂离子电池进行化成,完成锂离子电池活化。化成曲线见图6,锂离子电池的放电容量得到明显提升。

30.实施例3(11.1ah,锂箔,浅充浅放 化成)一种锂离子电池化成方法,实施例步骤如下:第一步,锂离子电池负极配方为石墨:硅负极:导电剂:粘结剂=82:14.5:1:2.5,使用碾压的方法将锂金属片包覆于锂离子电池负极片上,锂金属层平均厚度为2μm,使用锂离子电池常规制备方法,采用所述复合负极组装成标称容量为11.1ah的锂离子电池。

31.第二步,在预化成阶段采用浅充浅放的充放电制式,采用0.55a(0.05c)的电流对电池充电至30%电量,对负极进行嵌锂反应,然后采用0.55a(0.05c)的电流放电对负极进行脱锂反应,进行3次循环,以此活化负极上包覆的锂金属,使负极上包覆的锂金属电解并嵌入正极。

32.第三步,采用2.22a电流在0.25v

‑

4.2v范围内对对锂离子电池进行化成,完成锂离子电池活化。化成曲线见图7,锂离子电池的放电容量得到明显提升。

33.对比例:采用普通的化成方法(化成),步骤如下:第一步,锂离子电池负极配方为石墨:硅负极:导电剂:粘结剂=82:14.5:1:2.5,使用碾压的方法将锂金属片包覆于锂离子电池负极片上,锂金属层平均厚度为2μm,使用锂离子电池常规制备方法,采用所述复合负极组装成与实施例3相同的锂离子电池。

34.第二步,在预化成阶段采用普通的满充满放的充放电制式,对电池充电至30%电量。

35.第三步,采用2.22a(0.2c)电流在0.25v

‑

4.2v范围内对对锂离子电池进行化成,完成锂离子电池活化。化成曲线见图8,锂离子电池的放电容量为10.8ah。

36.为了进一步对比本发明技术方案的优越性,将实施例与对比例制备电池的性能对比如下(表1):表1 活化制式化成充电容量化成放电容量循环性能对比例化成12.5ah10.8ah80%@600次实施例23次浅充浅放 化成11.5ah11.1ah80%@900次实施例33次浅充浅放 化成11.5ah11.1ah80%@800次对比结果说明,本发明的技术方案在放电容量及循环稳定性上均表现出比对比例优异的性能。

37.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。