1.本发明涉及固废资源再利用技术领域,具体涉及煤矸石粗骨料混凝土的制备方法。

背景技术:

2.煤矸石是煤矿开采和洗选过程中排放的固体废弃物,其产量约占采煤总量的10%~25%。据统计,我国煤炭产业排放的煤矸石已超过50亿吨,且以高于3亿吨的年产量持续增长。大量堆存的煤矸石如不能有效利用,不仅会占用大量土地,还会因日晒雨淋产生大量酸性或携重金属离子的水,下渗外流导致地下、地表水质污染。此外,部分堆存的煤矸石由于黄铁矿和碳、氢等有机质可燃组分的存在而发生自燃,产生有毒有害气体,现如今因煤矸石引发的环境问题愈发严重。

3.目前,煤矸石主要应用于填埋、筑路、发电、化工、建材等领域,总用量较低,利用率不高。煤矸石的矿物组成与天然骨料相似,将煤矸石破碎、筛分、组配后可用作普通混凝土粗骨料,而煤矸石产量高,价格低,且经低温煅烧后具有较高的火山灰活性。研究表明,活化煤矸石粉可以有效改善普通混凝土各方面性能。将活化煤矸石粉用作矿物掺合料加入到煤矸石粗骨料混凝土中,不仅可以节约水泥、天然骨料,降低生产成本,还能大大降低煤矸石堆积对环境造成的危害,响应了国家发展循环经济,充分利用工业废弃物的号召,具有重要的意义。

4.然而,随着现有的混凝土对各种掺合料的大量使用,粉煤灰和硅灰等常用的矿物掺合料在很多地区都出现了资源短缺、价格攀升的情况,而且,现有的混凝土的水泥和天然骨料的用量较高,导致成本较高。

技术实现要素:

5.针对现有技术存在的不足,本发明提供一种煤矸石混凝土的制备方法,可以有效缓解煤矸石堆积引起的环境和生态问题,节约资源能源,降低环境负荷。

6.本发明的目的是这样实现的:一种煤矸石粗骨料混凝土的制备方法,其包括煤矸石原料和混凝土材料,其中,所述的煤矸石原料组分包括煤矸石掺合料和煤矸石粗骨料;所述的混凝土材料包括天然粗骨料、天然细骨料、水泥和水;各组分按重量份数分别为:3

‑

8份煤矸石掺合料、35

‑

120份煤矸石粗骨料、0

‑

84份天然粗骨料、64

‑

65份天然细骨料、29

‑

34份水泥、18

‑

19份水;所述的煤矸石粗骨料混凝土制备方法,包括以下步骤:步骤1、利用颚式破碎机对煤矸石进行破碎筛分,得到粒径小于5mm、5~20mm、大于20mm的煤矸石骨料;步骤2、将所述粒径小于5mm的煤矸石置于快速升温的箱式电炉中,在400

‑

600℃下煅烧,保温2

‑

3个小时,然后出炉冷却,再利用球磨机研磨至粒径200~300目,得活化煤矸石微粉;

步骤3、将所述粒径为5~20mm的煤矸石进行分选组配,得5~20mm连续级配的煤矸石粗骨料;步骤4、将所述粒径大于20mm的煤矸石继续破碎,直至煤矸石粒径全部小于20mm,之后根据粒径范围重复步骤2、步骤3;步骤5、将所述活化后的煤矸石微粉与水泥、天然细骨料、煤矸石粗骨料、天然粗骨料按重量比(1%~3%):(13%~17%):(26%~30%):(16%~27%):(27%~38%)混合均匀,得到混合料,再将混合料与水混合均匀浇筑到模具中成型24h,脱模后置于标准环境下养护25

‑

30天,得到煤矸石混凝土。

7.进一步地,所述的天然粗骨料选用5

‑

20mm连续级配的石灰岩碎石。

8.进一步地,所述的天然细骨料选用ⅱ区中砂,细度模数2.71。

9.进一步地,所述的煤矸石混凝土水胶比为0.50。

10.进一步地,所述步骤1中,颚式破碎机破碎速率为200r/min,所述步骤2中,所述箱式电炉升温速率为10℃/min,球磨机的球磨速率为40r/min,球磨时间为10min。

11.进一步地,活化煤矸石微粉用量占水泥用量的10wt%~20wt%,煤矸石粗骨料占天然粗骨料用量的30wt%~50wt%。

12.进一步地,所述天然粗骨料和天然细骨料进行连续粒级级配,其中,天然粗骨料针片状颗粒物不大于5%,天然细骨料含泥量不大于2%。

13.本发明相比现有技术突出且有益的技术效果是:1.本发明将煤矸石同时用作制备混凝土的矿物掺合料和粗骨料,在煤矸石混凝土配比适配范围下,其力学性能接近普通混凝土,符合规范要求,实现了煤矸石的高附加值利用。

14.本发明减少了水泥和天然骨料的用量,节约了成本,有利于生态环境保护。

15.本发明将经活化处理后的煤矸石微粉作为辅助胶凝材料掺入水泥基材料中,通过二次水化作用消耗水泥基材料毛细孔径中的ca(oh)2,生成更多的c

‑

s

‑

h凝胶,强化了水泥基材料的内部结构。

16.本发明在保证力学强度的前提下提高了新制混凝土的抗冻性、抗氯离子渗透性等耐久性能。

17.本发明制备混凝土技术工艺较为完善,操作简单,成本低廉,易于大规模推广。

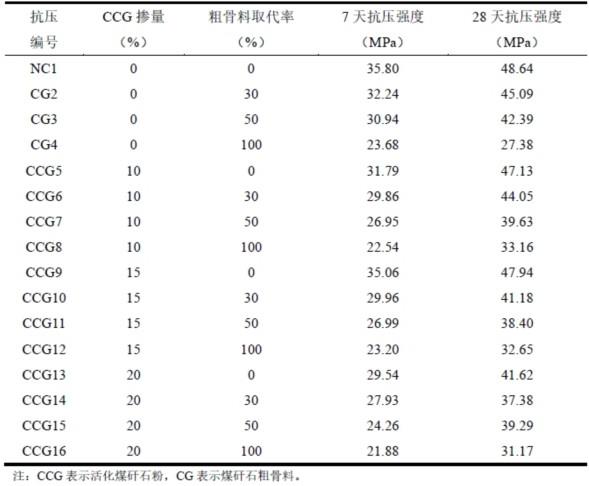

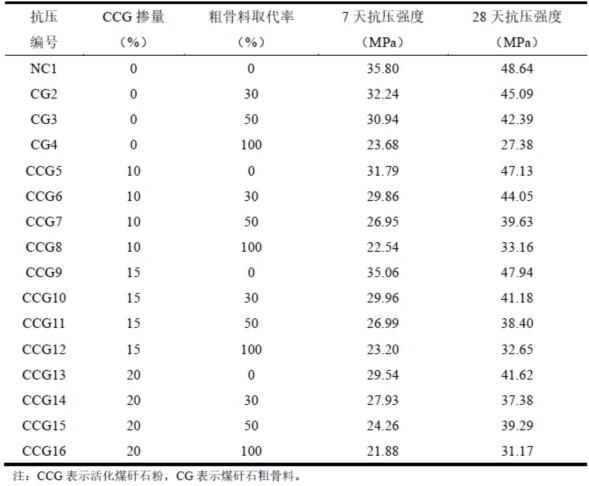

附图说明

18.图1是本发明煤矸石粗骨料混凝土抗压试验数据表;图2是活化煤矸石粉取代率与煤矸石混凝土7天抗压强度关系分析图;图3是活化煤矸石粉取代率与煤矸石混凝土28天抗压强度关系分析图;图4是试验编号nc1的煤矸石混凝土微观状态示意图;图5是试验编号nc1的煤矸石混凝土微裂缝处观状态示意图;图6是试验编号ccg5的煤矸石混凝土微观状态示意图;图7是试验编号ccg5的煤矸石混凝土微裂缝处观状态示意图;图8是试验编号cg4的煤矸石混凝土微观状态示意图;图9是试验编号cg4的煤矸石混凝土裂缝及微孔处微观状态示意图;

图10是试验编号ccg8的煤矸石混凝土微观状态示意图;图11是试验编号ccg8的煤矸石混凝土裂缝及微孔处微观状态示意图。

具体实施方式

19.为了使本技术领域的人员更好的理解本发明中的技术方案,下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

20.实施例1:一种煤矸石粗骨料混凝土的制备方法,包括煤矸石原料和混凝土材料,其中,所述的煤矸石原料组分包括煤矸石掺合料和煤矸石粗骨料;所述的混凝土材料包括天然粗骨料、天然细骨料、水泥和水;各组分按重量份数分别为:3.3份煤矸石掺合料、35.8份煤矸石粗骨料、83.5份天然粗骨料、64.2份天然细骨料、33.3份水泥、18.5份水;所述的煤矸石采用张家口宣化矿原状煤矸石,粒径为连续级配5

‑

20mm,经xrf测定其主要化学组成为:53.65%的sio2、14.19%的al2o3、7.31%的fe2o3、4.61%的cao、2.07%的mgo、13.25%的烧失量及余量杂质;所述的水泥选用张家口燎原水泥有限公司产阳刚牌p

•

o42.5级水泥;所述的天然粗骨料选用5

‑

20mm连续级配的石灰岩碎石;所述的天然细骨料选用ⅱ区中砂,细度模数2.71。

21.所述的煤矸石粗骨料混凝土制备方法,包括以下步骤:步骤1、利用颚式破碎机对煤矸石进行破碎筛分,得到粒径小于5mm、5~20mm、大于20mm的煤矸石骨料;步骤2、将所述粒径小于5mm的煤矸石置于快速升温的箱式电炉中,在500℃下煅烧,保温2个小时,然后出炉冷却,再利用球磨机研磨至粒径200~300目,得活化煤矸石微粉;步骤3、将所述粒径为5~20mm的煤矸石进行分选组配,得5~20mm连续级配的煤矸石粗骨料;步骤4、将所述粒径大于20mm的煤矸石继续破碎,直至煤矸石粒径全部小于20mm,之后根据粒径范围重复步骤2、步骤3;步骤5、将所述活化后的煤矸石微粉与水泥、天然细骨料、煤矸石粗骨料、天然粗骨料按重量份数比3.3:33.3:64.2:35.8:83.5混合均匀,得到混合料,再将混合料与水混合均匀浇筑到模具中成型24h,脱模后置于标准环境下养护28天,得到煤矸石混凝土。

22.进一步地,所述的煤矸石混凝土水胶比为0.50。

23.进一步地,所述步骤1中,颚式破碎机破碎速率为200r/min,所述步骤2中,所述箱式电炉升温速率为10℃/min,球磨机的球磨速率为40r/min,球磨时间为10min。

24.进一步地,活化煤矸石微粉用量占水泥用量的10wt%,煤矸石粗骨料占天然粗骨料用量的30wt%。

25.进一步地,所述天然粗骨料和天然细骨料进行连续粒级级配,其中,天然粗骨料针

片状颗粒物不大于5%,天然细骨料含泥量不大于2%;根据gbt 50081

‑

2019《混凝土物理力学性能试验方法标准》对本实施例制备的煤矸石混凝土的抗压强度进行测试,测得本实施例所制煤矸石混凝土的抗压强度为44.05mpa,符合建筑材料要求。

26.实施例2:一种煤矸石粗骨料混凝土的制备方法,包括煤矸石原料和混凝土材料,其中,所述的煤矸石原料组分包括煤矸石掺合料和煤矸石粗骨料;所述的混凝土材料包括天然粗骨料、天然细骨料、水泥和水;各组分按重量份数分别为:3.3份煤矸石掺合料、59.7份煤矸石粗骨料、59.7份天然粗骨料、64.2份天然细骨料、33.3份水泥、18.5份水;所述的煤矸石采用张家口宣化矿原状煤矸石,粒径为连续级配5

‑

20mm,经xrf测定其主要化学组成为:53.65%的sio2、14.19%的al2o3、7.31%的fe2o3、4.61%的cao、2.07%的mgo、13.25%的烧失量及余量杂质;所述的水泥选用张家口燎原水泥有限公司产阳刚牌p

•

o42.5级水泥;所述的天然粗骨料选用5

‑

20mm连续级配的石灰岩碎石;所述的天然细骨料选用ⅱ区中砂,细度模数2.71。

27.所述的煤矸石粗骨料混凝土制备方法,包括以下步骤:步骤1、利用颚式破碎机对煤矸石进行破碎筛分,得到粒径小于5mm、5~20mm、大于20mm的煤矸石骨料;步骤2、将所述粒径小于5mm的煤矸石置于快速升温的箱式电炉中,在500℃下煅烧,保温2个小时,然后出炉冷却,再利用球磨机研磨至粒径200~300目,得活化煤矸石微粉;步骤3、将所述粒径为5~20mm的煤矸石进行分选组配,得5~20mm连续级配的煤矸石粗骨料;步骤4、将所述粒径大于20mm的煤矸石继续破碎,直至煤矸石粒径全部小于20mm,之后根据粒径范围重复步骤2、步骤3;步骤5、将所述活化后的煤矸石微粉与水泥、天然细骨料、煤矸石粗骨料、天然粗骨料按重量份数比3.3:33.3:64.2:59.7:59.7混合均匀,得到混合料,再将混合料与水混合均匀浇筑到模具中成型24h,脱模后置于标准环境下养护28天,得到煤矸石混凝土。

28.进一步地,所述的煤矸石混凝土水胶比为0.50。

29.进一步地,所述步骤1中,颚式破碎机破碎速率为200r/min,所述步骤2中,所述箱式电炉升温速率为10℃/min,球磨机的球磨速率为40r/min,球磨时间为10min。

30.进一步地,活化煤矸石微粉用量占水泥用量的10wt%,煤矸石粗骨料占天然粗骨料用量的50wt%。

31.进一步地,所述天然粗骨料和天然细骨料进行连续粒级级配,其中,天然粗骨料针片状颗粒物不大于5%,天然细骨料含泥量不大于2%;根据gbt 50081

‑

2019《混凝土物理力学性能试验方法标准》对本实施例制备的煤矸石混凝土的抗压强度进行测试,测得本实施例所制煤矸石混凝土的抗压强度为39.63mpa,符合建筑材料要求。

32.实施例3:

一种煤矸石粗骨料混凝土的制备方法,包括煤矸石原料和混凝土材料,其中,所述的煤矸石原料组分包括煤矸石掺合料和煤矸石粗骨料;所述的混凝土材料包括天然粗骨料、天然细骨料、水泥和水;各组分按重量份数分别为:5.5份煤矸石掺合料、35.8份煤矸石粗骨料、83.5份天然粗骨料、64.2份天然细骨料、31.4份水泥、18.5份水;所述的煤矸石采用张家口宣化矿原状煤矸石,粒径为连续级配5

‑

20mm,经xrf测定其主要化学组成为:53.65%的sio2、14.19%的al2o3、7.31%的fe2o3、4.61%的cao、2.07%的mgo、13.25%的烧失量及余量杂质;所述的水泥选用张家口燎原水泥有限公司产阳刚牌p

•

o42.5级水泥;所述的天然粗骨料选用5

‑

20mm连续级配的石灰岩碎石;所述的天然细骨料选用ⅱ区中砂,细度模数2.71。

33.所述的煤矸石粗骨料混凝土制备方法,包括以下步骤:步骤1、利用颚式破碎机对煤矸石进行破碎筛分,得到粒径小于5mm、5~20mm、大于20mm的煤矸石骨料;步骤2、将所述粒径小于5mm的煤矸石置于快速升温的箱式电炉中,在500℃下煅烧,保温2个小时,然后出炉冷却,再利用球磨机研磨至粒径200~300目,得活化煤矸石微粉;步骤3、将所述粒径为5~20mm的煤矸石进行分选组配,得5~20mm连续级配的煤矸石粗骨料;步骤4、将所述粒径大于20mm的煤矸石继续破碎,直至煤矸石粒径全部小于20mm,之后根据粒径范围重复步骤2、步骤3;步骤5、将所述活化后的煤矸石微粉与水泥、天然细骨料、煤矸石粗骨料、天然粗骨料按重量份数比5.5:31.4:64.2:35.8:83.5混合均匀,得到混合料,再将混合料与水混合均匀浇筑到模具中成型24h,脱模后置于标准环境下养护28天,得到煤矸石混凝土。

34.进一步地,所述的煤矸石混凝土水胶比为0.50。

35.进一步地,所述步骤1中,颚式破碎机破碎速率为200r/min,所述步骤2中,所述箱式电炉升温速率为10℃/min,球磨机的球磨速率为40r/min,球磨时间为10min。

36.进一步地,活化煤矸石微粉用量占水泥用量的15wt%,煤矸石粗骨料占天然粗骨料用量的30wt%。

37.进一步地,所述天然粗骨料和天然细骨料进行连续粒级级配,其中,天然粗骨料针片状颗粒物不大于5%,天然细骨料含泥量不大于2%;根据gbt 50081

‑

2019《混凝土物理力学性能试验方法标准》对本实施例制备的煤矸石混凝土的抗压强度进行测试,测得本实施例所制煤矸石混凝土的抗压强度为41.18mpa,符合建筑材料要求。

38.实施例4:一种煤矸石粗骨料混凝土的制备方法,包括煤矸石原料和混凝土材料,其中,所述的煤矸石原料组分包括煤矸石掺合料和煤矸石粗骨料;所述的混凝土材料包括天然粗骨料、天然细骨料、水泥和水;各组分按重量份数分别为:5.5份煤矸石掺合料、59.7份煤矸石粗骨料、59.7份天然粗骨料、64.2份天然细骨料、31.4份水泥、18.5份水;

所述的煤矸石采用张家口宣化矿原状煤矸石,粒径为连续级配5

‑

20mm,经xrf测定其主要化学组成为:53.65%的sio2、14.19%的al2o3、7.31%的fe2o3、4.61%的cao、2.07%的mgo、13.25%的烧失量及余量杂质;所述的水泥选用张家口燎原水泥有限公司产阳刚牌p

•

o42.5级水泥;所述的天然粗骨料选用5

‑

20mm连续级配的石灰岩碎石;所述的天然细骨料选用ⅱ区中砂,细度模数2.71。

39.所述的煤矸石粗骨料混凝土制备方法,包括以下步骤:步骤1、利用颚式破碎机对煤矸石进行破碎筛分,得到粒径小于5mm、5~20mm、大于20mm的煤矸石骨料;步骤2、将所述粒径小于5mm的煤矸石置于快速升温的箱式电炉中,在500℃下煅烧,保温2个小时,然后出炉冷却,再利用球磨机研磨至粒径200~300目,得活化煤矸石微粉;步骤3、将所述粒径为5~20mm的煤矸石进行分选组配,得5~20mm连续级配的煤矸石粗骨料;步骤4、将所述粒径大于20mm的煤矸石继续破碎,直至煤矸石粒径全部小于20mm,之后根据粒径范围重复步骤2、步骤3;步骤5、将所述活化后的煤矸石微粉与水泥、天然细骨料、煤矸石粗骨料、天然粗骨料按重量份数比5.5:31.4:64.2:59.7:59.7混合均匀,得到混合料,再将混合料与水混合均匀浇筑到模具中成型24h,脱模后置于标准环境下养护28天,得到煤矸石混凝土。

40.进一步地,所述的煤矸石混凝土水胶比为0.50。

41.进一步地,所述步骤1中,颚式破碎机破碎速率为200r/min,所述步骤2中,所述箱式电炉升温速率为10℃/min,球磨机的球磨速率为40r/min,球磨时间为10min。

42.进一步地,活化煤矸石微粉用量占水泥用量的15wt%,煤矸石粗骨料占天然粗骨料用量的50wt%。

43.进一步地,所述天然粗骨料和天然细骨料进行连续粒级级配,其中,天然粗骨料针片状颗粒物不大于5%,天然细骨料含泥量不大于2%;根据gbt 50081

‑

2019《混凝土物理力学性能试验方法标准》对本实施例制备的煤矸石混凝土的抗压强度进行测试,测得本实施例所制煤矸石混凝土的抗压强度为38.40mpa,符合建筑材料要求。

44.针对本方法生产的煤矸石粗骨料混凝土进行抗压试验,实验结果参考附图1

‑

3:由图2可知在7天水化龄期下,随着煤矸石粗骨料取代率的增大,煤矸石混凝土试件抗压强度整体呈下降趋势。当煤矸石粗骨料取代率为0%时,活化煤矸石粉掺量为15%时的抗压强度较0%时的抗压强度降低了2%,降低强度最小,活化煤矸石粉掺量为20%时的强度较0%时的强度降低了17%,降低强度最大;当煤矸石粗骨料取代率为30%时,混凝土试件抗压强度随着活化煤矸石粉掺量的增加而减小;当煤矸石粗骨料取代率为50%时,混凝土试件抗压强度随着活化煤矸石粉掺量的增加先减小后增大,但整体小于活化煤矸石粉掺量为0%时的混凝土强度;当煤矸石粗骨料取代率为100%时,活化煤矸石粉掺量为15%时的抗压强度较0%时的抗压强度降低了2%,降低强度最小,活化煤矸石粉掺量为20%时的强度较0%时的强度降低了8%,降低强度最大。

45.由图3可知在28d水化龄期下,随着煤矸石粗骨料取代率的增大,煤矸石混凝土试

件抗压强度整体呈下降趋势。当煤矸石粗骨料取代率为0%时,活化煤矸石粉掺量为15%时的抗压强度较0%时的抗压强度降低了1.4%,降低强度最小,活化煤矸石粉掺量为20%时的强度较0%时的强度降低了14.4%,降低强度最大;当煤矸石粗骨料取代率为30%时,混凝土试件抗压强度随着活化煤矸石粉掺量的增加而减小;当煤矸石粗骨料取代率为50%时,混凝土试件抗压强度随着活化煤矸石粉掺量的增加先减小后增大,但整体小于活化煤矸石粉掺量为0%时的混凝土强度;当煤矸石粗骨料取代率为100%时,凝土试件抗压强度随着活化煤矸石粉的掺入试件整体抗压强度增大,活化煤矸石粉掺量为10%时的抗压强度最高,较0%时的抗压强度提高了21.1%。

46.由图2和图3可知,随着活化煤矸石粉的掺入,28d水化龄期较7d水化龄期的煤矸石混凝土的强度增长率明显增大,这是由于水化初期,活化煤矸石的化学反应活性低于水泥熟料,导致掺活化煤矸石粉的混凝土早期强度较低,随着水化反应的进行,活化煤矸石粉中的活性sio2、al2o3通过二次水化作用消耗混凝土毛细孔径中的ca(oh)2,生成更多的c

‑

s

‑

h凝胶,使其强度得到不断地提高。由图3可知,28d水化龄期下,当煤矸石粗骨料取代率为0%时,活化煤矸石粉掺量为15%时的抗压强度较0%时的抗压强度仅降低了1.4%。

47.由图2和图3可知,在煤矸石粗骨料取代率为0

‑

50%范围内,煤矸石混凝土强度随活化煤矸石粉掺入量的增加而下降,整体来看,当活化煤矸石粉掺入量在15%以下时,混凝土强度值下降幅度较小;当掺入量达到20 %以后,其强度值下降幅度较大。当自燃煤矸石取代量在15 %以下时,体系中还有较多量的熟料矿物,其水化生成的凝胶及ca(oh)2的数量的下降不很大,活化煤矸石粉中的活性sio2、al2o3又与生成的ca(oh)2反应生成c

‑

s

‑

h凝胶,从而减小了因熟料减少而引起的强度损失,所以强度下降较低;而当自燃煤矸石掺量在,15%以上时,活化煤矸石粉二次水化生成的c

‑

s

‑

h凝胶不足以补充熟料矿物一次水化产物数量的下降,从而使混凝土强度下降幅度明显加大。

48.由图2和图3可知,在活化煤矸石粉掺量为20%的情况下,煤矸石粗骨料取代率为50%的煤矸石混凝土强度高于煤矸石粗骨料取代率为30%的煤矸石混凝土,说明在活化煤矸石粉适当的掺配下,可以一定程度上提高煤矸石粗骨料的取代率;由图3可知,当煤矸石粗骨料取代率为100%时,凝土试件抗压强度随着活化煤矸石粉的掺入试件整体抗压强度增大,活化煤矸石粉掺量为10%时的抗压强度最高,较0%时的抗压强度提高了21.1%,说明随着煤矸石粗骨料取代率的增加,活化煤矸石粉对煤矸石混凝土的抗压强度影响力增大。

49.针对本方法生产的煤矸石粗骨料混凝土进行微观结构分析,参考附图4

‑

11;采用sem对不同试验编号的煤矸石混凝土试块内部微观结构进行观察,取图1数据中试验编号nc1的煤矸石粗骨料混凝土(煤矸石粗骨料取代率为0%,活化煤矸石粉取代率为0%)、试验编号cg4的煤矸石粗骨料混凝土(煤矸石粗骨料取代率为100%,活化煤矸石粉取代率为0%)、试验编号ccg5的煤矸石粗骨料混凝土(煤矸石粗骨料取代率为0%,活化煤矸石粉取代率为10%)、试验编号ccg8的煤矸石粗骨料混凝土(煤矸石粗骨料取代率为100%,活化煤矸石粉取代率为10%)为观察试样,待测试样取自试块中心部位,边长为10mm左右的立方块,将试样真空脱气,后在真空镀膜机中镀金观察。

50.由附图4

‑

7可知,试验编号nc1的煤矸石粗骨料混凝土和试验编号ccg5的煤矸石粗骨料混凝土的内部结构都较为密实,试验编号ccg5的煤矸石粗骨料混凝土的裂缝较试验编号nc1的煤矸石粗骨料混凝土的裂缝要多,是由于活化煤矸石粉的掺入导致熟料减少,进而

使一次水化的水化产物c

‑

s

‑

h凝胶量下降,密实度降低,强度下降。但随着水化反应的进行,活化煤矸石粉中的活性sio2、al2o3通过二次水化作用消耗混凝土毛细孔径中的ca(oh)2,生成更多的c

‑

s

‑

h凝胶,填充了混凝土的裂缝及微孔,增强了密实度,强度逐渐提高,接近普通混凝土nc1的煤矸石粗骨料混凝土的强度,对比附图4和附图6可知,试验编号ccg5的煤矸石粗骨料混凝土的孔径填充量较试验编号nc1的煤矸石粗骨料混凝土更为密实,从试验编号nc1的煤矸石粗骨料混凝土孔隙中可以看到针状的钙矾石,其对试验编号nc1的煤矸石粗骨料混凝土的强度有负面效应,而试验编号ccg5的煤矸石粗骨料混凝土的孔隙中可以看到片状的c

‑

s

‑

h凝胶,其对试验编号ccg5的煤矸石粗骨料混凝土的强度有正面效应,这也说明掺入的活化煤矸石粉通过二次水化填充了混凝土的裂缝及微孔,对混凝土的力学性能起到了强化作用。

51.由图8

‑

11可知,试验编号cg4的煤矸石粗骨料混凝土和试验编号ccg8的煤矸石粗骨料混凝土的内部结构较为松散,孔隙和裂缝较多,对比附图9和附图11可知,试验编号ccg8的煤矸石粗骨料混凝土较试验编号cg4的煤矸石粗骨料混凝土更为密实,这是由于ccg的掺入通过二次水化填充了试验编号ccg8的煤矸石粗骨料混凝土的裂缝及微孔,对比附图8和附图10可知,试验编号ccg8的煤矸石粗骨料混凝土较试验编号cg4的煤矸石粗骨料混凝土的胶凝材料与煤矸石粗骨料的界面结合处更加密实,从图中可以看到,试验编号cg4的煤矸石粗骨料混凝土的界面结合处有明显的裂缝,这是导致试验编号cg4的煤矸石粗骨料混凝土抗压强度大幅度下降的主要原因,而试验编号ccg8的煤矸石粗骨料混凝土的界面结合较为密实,在试验编号ccg8的煤矸石粗骨料混凝土的界面结合处可以明显看到大量的c

‑

s

‑

h凝胶,这说明在全煤矸石粗骨料混凝土中掺入ccg后,ccg中的活性sio2、al2o3与界面结合处裂缝中的ca(oh)2反应生成更多的c

‑

s

‑

h凝胶,填充了界面结构,提高了胶凝材料与煤矸石粗骨料的粘结性,进行强化了煤矸石混凝土的力学性能,这也应正了宏观试验中,试验编号ccg8的煤矸石粗骨料混凝土的抗压强度较试验编号cg4的煤矸石粗骨料混凝土的抗压强度提升了21.1%。

52.上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明说明中所使用的术语,只是为了描述具体得实施方式的目的,不是旨在于限制本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。