1.本发明涉及感应熔敷领域,尤其涉及一种制备轴类零件表面涂层的感应熔敷工艺流程。

背景技术:

2.为实现降低能耗的目标,掌握机械装备关键零部件再制造技术,是实现国家可持续发展战略的基础所在,磨损、疲劳、腐蚀等现象是工程材料失效、破坏的主要原因,而轴类零件在工程材料的应用中最为广泛,也是最为关键的零件之一。轴类零件的失效、破坏多发生在表面或由表面开始,对其表面进行修复,一定程度上可有效缓解磨损、疲劳、腐蚀等现象的发生。

技术实现要素:

3.本发明的目的在于提供一种制备轴类零件表面涂层的感应熔敷工艺流程,已解决背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供了如下技术方案:一种制备轴类零件表面涂层的感应熔敷工艺流程,包括以下步骤:s1:施工前期准备,清除轴类零件表面杂质,同时对轴类零件以及各项原材料进行全方位的检查,确保符合且满足感应熔敷使用要求;s2:轴类零件表面喷砂处理,选用石榴石磨料进行喷砂处理,处理完毕后去除表面产生的各种杂质;s3:轴类零件表面除油处理,将喷砂处理好的轴类零件置于石油溶剂、松节油、二甲苯等有机溶剂中清洗,去除表面油污,有利于轴类零件表面与涂层的结合;s4:轴类零件表面吹干处理,使用吹风机,使轴类零件表面处于干燥状态;s5:涂层制备,按照一定的比例进行涂敷材料以及外部套筒的制备;s6:涂层涂敷于轴类零件表面,将制备好的涂敷材料涂敷于轴类零件表面,外部套筒覆盖于涂敷材料外部,外部套筒起到稳定包裹涂敷材料的作用;s7:烘干:将涂敷好的轴类零件,在空气中放置一天,然后置于烘干箱中进行烘干;s8:高频感应熔敷,连接高频感应熔敷设备,设置工艺参数,进行高频感应熔敷;s9:冷却,采用水冷冷却方式,可以获得脆硬性更好的涂层;s10:检查、入库,检查涂层是否符合要求,分类放置于仓库中。

5.所述的一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征是在所述s5涂层制备中,涂敷材料按照ni60合金粉末与生石灰粉末40:1的比例,同时加入泡花碱水溶液,按照1克生石灰粉末2

‑

3ml泡花碱水溶液比例加入,外部套筒按照62.5%黏土37.5%面粉比例制备。

6.通过上述技术方案,能够得到较好的熔敷层成形质量,经感应熔敷形成的涂层表面厚度均匀,成形规则,无较大气孔、裂纹、杂质等现象的发生。

7.所述的一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征是在所述s7烘干中,将涂敷好的轴类零件在空气中放置一天,然后将其放入烘干箱中,设置烘干温度为199

‑

204℃,此温度略高于涂敷材料居里温度,烘干时间2

‑

2.5h,将烘干箱中的轴类零件立即置于感应熔敷装置中加热。

8.通过上述技术方案,可以去除未蒸发的水分,有利于涂层的加热,同时保持工件恒温且略高于涂敷材料居里温度,进入加热熔涂状态,更有利于热量由基体表面向涂层的传导,烘干过程中,随着温度的升高,粉末颗粒充分接触,之间的空隙减少,涂层电阻率降低,更有利于电磁能在涂层上的集中。

9.所述的一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征是在所述s8高频感应熔敷中,设置高频感应熔敷装置工艺参数为:功率40

‑

42kw,转速14

‑

16r/min,加热线圈内径40mm。

10.通过上述技术方案,能够得到较好的熔覆层成形质量,可以提高工件机械性能并延长其使用寿命。

附图说明

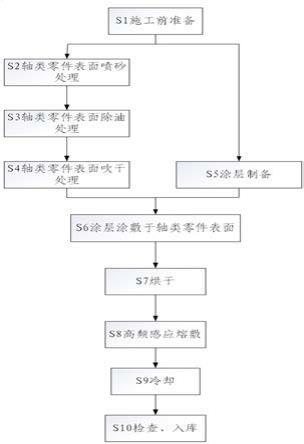

11.图1为本发明的流程简图。

具体实施方式

12.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.如图1所示,一种制备轴类零件表面涂层的感应熔敷工艺流程,包括以下步骤:s1:施工前期准备,清除轴类零件表面杂质,同时对轴类零件以及各项原材料进行全方位的检查,确保符合且满足感应熔敷使用要求;s2:轴类零件表面喷砂处理,选用石榴石磨料进行喷砂处理,处理完毕后去除表面产生的各种杂质;s3:轴类零件表面除油处理,将喷砂处理好的轴类零件置于石油溶剂、松节油、二甲苯等有机溶剂中清洗,去除表面油污,有利于轴类零件表面与涂层的结合;s4:轴类零件表面吹干处理,使用吹风机,使轴类零件表面处于干燥状态;s5:涂层制备,按照一定的比例进行涂敷材料以及外部套筒的制备;s6:涂层涂敷于轴类零件表面,将制备好的涂敷材料涂敷于轴类零件表面,外部套筒覆盖于涂敷材料外部,外部套筒起到稳定包裹涂敷材料的作用;s7:烘干:将涂敷好的轴类零件,在空气中放置一天,然后置于烘干箱中进行烘干;s8:高频感应熔敷,连接高频感应熔敷设备,设置工艺参数,进行高频感应熔敷;s9:冷却,采用水冷冷却方式,可以获得脆硬性更好的涂层;s10:检查、入库,检查涂层是否符合要求,分类放置于仓库中。

14.通过上述技术方案。

15.所述的一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征是在所述s5涂层

制备中,涂敷材料按照ni60合金粉末与生石灰粉末40:1的比例,同时加入泡花碱水溶液,按照1克生石灰粉末2

‑

3ml泡花碱水溶液比例加入,外部套筒按照62.5%黏土37.5%面粉比例制备。

16.通过上述技术方案,能够得到较好的熔敷层成形质量,经感应熔敷形成的涂层表面厚度均匀,成形规则,无较大气孔、裂纹、杂质等现象的发生。

17.所述的一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征是在所述s7烘干中,将涂敷好的轴类零件在空气中放置一天,然后将其放入烘干箱中,设置烘干温度为199

‑

204℃,此温度略高于涂敷材料居里温度,烘干时间2

‑

2.5h,将烘干箱中的轴类零件立即置于感应熔敷装置中加热。

18.通过上述技术方案,可以去除未蒸发的水分,有利于涂层的加热,同时保持工件恒温且略高于涂敷材料居里温度,进入加热熔涂状态,更有利于热量由基体表面向涂层的传导,烘干过程中,随着温度的升高,粉末颗粒充分接触,之间的空隙减少,涂层电阻率降低,更有利于电磁能在涂层上的集中。

19.所述的一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征是在所述s8高频感应熔敷中,设置高频感应熔敷装置工艺参数为:功率40

‑

42kw,转速14

‑

16r/min,加热线圈内径40mm。

20.通过上述技术方案,能够得到较好的熔覆层成形质量,可以提高工件机械性能并延长其使用寿命。

技术特征:

1.一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征在于:包括以下步骤:s1:施工前期准备,清除轴类零件表面杂质,同时对轴类零件以及各项原材料进行全方位的检查,确保符合且满足感应熔敷使用要求;s2:轴类零件表面喷砂处理,选用石榴石磨料进行喷砂处理,处理完毕后去除表面产生的各种杂质;s3:轴类零件表面除油处理,将喷砂处理好的轴类零件置于石油溶剂、松节油、二甲苯等有机溶剂中清洗,去除表面油污,有利于轴类零件表面与涂层的结合;s4:轴类零件表面吹干处理,使用吹风机,使轴类零件表面处于干燥状态;s5:涂层制备,按照一定的比例进行涂敷材料以及外部套筒的制备;s6:涂层涂敷于轴类零件表面,将制备好的涂敷材料涂敷于轴类零件表面,外部套筒覆盖于涂敷材料外部,外部套筒起到稳定包裹涂敷材料的作用;s7:烘干:将涂敷好的轴类零件,在空气中放置一天,然后置于烘干箱中进行烘干;s8:高频感应熔敷,连接高频感应熔敷设备,设置工艺参数,进行高频感应熔敷;s9:冷却,采用水冷冷却方式,可以获得脆硬性更好的涂层;s10:检查、入库,检查涂层是否符合要求,分类放置于仓库中。2.根据权利要求1所述的一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征在于:在所述s5涂层制备中,涂敷材料按照ni60合金粉末与生石灰粉末40:1的比例,同时加入泡花碱水溶液,按照1克生石灰粉末2

‑

3ml泡花碱水溶液比例加入,外部套筒按照62.5%黏土37.5%面粉比例制备。3.根据权利要求1所述的一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征在于:在所述s7烘干中,将涂敷好的轴类零件在空气中放置一天,然后将其放入烘干箱中,设置烘干温度为199

‑

204℃,此温度略高于涂敷材料居里温度,烘干时间2

‑

2.5h,随即将烘干箱中的轴类零件立即置于感应熔敷装置中加热。4.根据权利要求1所述的一种制备轴类零件表面涂层的感应熔敷工艺流程,其特征在于:在所述s8高频感应熔敷中,设置高频感应熔敷装置工艺参数为:功率40

‑

42kw,转速14

‑

16r/min,加热线圈内径40mm。

技术总结

本发明涉及一种制备轴类零件表面涂层的感应熔敷工艺流程,包括以下步骤:S1:施工前期准备,检查轴类零件以及各项原材料;S2:轴类零件表面喷砂处理,选用石榴石磨料;S3:轴类零件表面除油处理,置于有机溶剂中除油;S4:轴类零件表面吹干处理,使用吹风机吹干;S5:涂层制备,涂敷材料以及外部套筒的制备:S6:涂层涂敷于轴类零件表面;S7:烘干,去除未蒸发的水分;S8高频感应熔敷,设置高频感应熔敷工艺参数,进行感应熔敷;S9:冷却,采用水冷冷却;S10:检查、入库,检查涂层是否符合要求,分类放置于仓库中。使用此工艺流程制备的轴类零件涂层,成型规则,厚度均匀,可以有效提升零件的机械性能和使用寿命。能和使用寿命。能和使用寿命。

技术研发人员:胡雪 陈育龙 张立新 张胜利 史雪宾 郑雄飞 买春亮 董峰

受保护的技术使用者:石河子大学

技术研发日:2021.09.18

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。