1.本发明属于食品加工技术领域,具体涉及一种鲜味复合调味拌酱及其制备方法。

背景技术:

2.为了应对当下生活的快节奏,食品行业及餐饮业不断发展,即食产品的市场需求越来越大,导致加快菜品的烹饪速度的复合调味料越来越受青睐。而目前在整个调味品市场当中,咸味或鲜味复合调味品占据的市场份额为30%以上,具有非常大的市场份额。而鲜味调味酱目前所用的提鲜的调味料都是使用味精,鲜味肽、呈味核苷酸二钠等化学合成的鲜味剂,在对营养健康提出更高层次要求的条件下,如何利用天然食材原有特性,加以合理处理、配制和烹饪制作成调味酱来提供鲜味和口感,具有较大的市场价值。

3.专利cn110892981a公开了一种海鲜味调味酱制备方法,在红豆蔻、香叶、黄酒等辅料的作用下,通过蒸制瑶柱、虾仁和蛤蜊干、香菇干,起到提鲜、增香的作用,同时保留了食材原有的香气风味。海鲜调味酱风味独特,但原料成本高,不适宜大批量生产。

4.专利cn108902912a公开了一种增香型香菇调味酱加工方法,以新鲜香菇为原料,以黄豆、蚕豆、豌豆等为辅料,经过真空油炸增香制成,但该方法只能增强香气,不能很大程度提供鲜味。

5.据研究牛肝菌作为高经济价值的食用菌,牛肝菌资源主要来源于自然界,除含蛋白质、氨基酸、还原糖、脂肪、膳食纤维及多种矿物质等营养成分外,还含有多糖、黄酮、多酚、甾体及萜类化合物等多种生物活性成分,具有抗氧化、抗肿瘤、抑菌等生理功能,有着较高的食用药用价值。

6.嫩豆腐中含有丰富蛋白质,而且豆腐蛋白属完全蛋白,不仅含有人体必需的8种氨基酸,而且其比例也接近人体需要,营养价值较高。嫩豆腐含有的卵磷脂可除掉附在血管壁上的胆固醇,防止血管硬化,预防心血管疾病,保护心脏。

7.土豆中含有大量的淀粉,蛋白质,b族维生素,维生素c等营养物质,有健脾利湿,和中养胃,促进脾胃的消化功效。同时也含有大量的膳食纤维,能宽肠通便,有助于机体及时排泄代谢毒素,防止便秘,预防肠道疾病的发生。

8.市场上可食用的牛肝菌多以速冻、干燥及腌渍等方式加工贮藏,精深加工产品少,副产物浪费多,造成牛肝菌综合利用程度低,经济效益不高,附加值较低;而嫩豆腐和土豆主要作为烹饪食材,但没有加工成拌酱来食用,缺少利用豆腐中各种氨基酸和土豆中糖类进行美拉德反应,产生风味。

技术实现要素:

9.本发明的目的是提供一种利用牛肝菌、豆腐和土豆来制成鲜味拌酱,丰富牛肝菌、豆腐和土豆深加工产品,且制备的调味拌酱营养价值高、口感好、鲜味足、风味独特。

10.本发明采用的技术方案为:

11.一种鲜味复合调味拌酱,包括以下质量份的原料:

12.牛肝菌:40

‑

50份;

13.豆腐土豆发酵反应物:20

‑

30份;

14.食盐:4

‑

6份;

15.白砂糖:4

‑

6份;

16.酱油:10

‑

15份;

17.料酒:3

‑

6份;

18.蒜粉:3

‑

6份;

19.姜粉:4

‑

6份;

20.葱粉:3

‑

6份;

21.大豆油:8

‑

15份;

22.水:25

‑

35份;

23.所述的豆腐土豆发酵反应物为将豆腐、土豆经过米曲霉发酵制备得到的发酵反应物。

24.所述豆腐土豆发酵反应物由包括如下步骤的方法制备得到:

25.s1:将豆腐泥与土豆泥按照质量比1:2混合均匀;得豆腐土豆混合泥;

26.s2:向豆腐土豆混合泥中加入食盐、白砂糖、蒜粉、八角粉,混合均匀,转移到发酵罐中;

27.s3:向发酵罐中接入米曲霉,温度38

‑

42℃,发酵5

‑

8天。(颜色呈淡黄色、油润光亮,无不良气味,鲜美、咸淡可口,无苦涩味,即发酵成熟)。

28.进一步,所述的豆腐泥,是将鲜豆腐用绞肉机破碎成豆腐泥;所述土豆泥是将土豆去皮,清洗干净,切成小块,60

‑

70℃蒸煮10

‑

15min,用绞肉机打成土豆泥。

29.进一步,所述米曲霉的添加量为步骤s2制备的混合物质量的0.5

‑

1.5%。

30.进一步,所述的步骤s2中食盐的添加量为豆腐土豆混合泥质量10

‑

12%;白砂糖的添加量为豆腐土豆混合泥质量3

‑

6%;蒜粉的添加量为豆腐土豆混合泥质量3

‑

5%;八角粉的添加量为豆腐土豆混合泥质量0.5

‑

1%。

31.进一步,所述原料及其重量份数为:

32.牛肝菌:45份;

33.豆腐土豆发酵反应物:25份;

34.食盐:5份;

35.白砂糖:5份;

36.酱油:13份;

37.料酒:5份;

38.蒜粉:5份;

39.姜粉:5份;

40.葱粉:5份;

41.大豆油:12份;

42.水:30份。

43.本发明还提供了上述鲜味复合调味拌酱的制备方法,包括以下步骤:

44.1)、按照所述重量份数称取各原料;

45.2)、将牛肝菌处理成牛肝菌粒;

46.3)、将豆腐土豆发酵反应物加入到反应釜中,在95

‑

110℃,反应40

‑

60min,即得到豆腐和土豆美拉德反应物;

47.4)炒制:将牛肝菌、步骤3)制备的豆腐土豆美拉德反应物、食盐、白砂糖、酱油、料酒、蒜粉、姜粉、葱粉、色拉油在炒酱锅中炒3

‑

5分钟,再加入水炒制20

‑

25分钟;

48.5)灭菌,检验合格后包装。

49.进一步,所述的牛肝菌粒是将牛肝菌清洗干净后,切成小粒,进行高压辅助脱水,压力为300

‑

400mpa、温度为30

‑

40℃,时间为10

‑

15min,然后再放入真空干燥箱中进行干燥,控制菌粒中的含水量为40

‑

60%,制得牛肝菌粒。

50.进一步,所述的灭菌是采用超高压处理,常温下进行;即500mpa,处理8min。

51.本发明鲜味复合调味拌酱的制备方法包括豆腐与土豆混合发酵、发酵后美拉德反应、牛肝菌预处理以及炒酱的步骤。先将豆腐和土豆用米曲霉发酵产生各种酶降解鲜豆腐和土豆中蛋白质和淀粉等物质,使其变成小分子营养物质,再通过反应增加呈色和呈味的风味物质,增强了调味拌酱的功能、稳定性。采用高压辅助脱水预处理牛肝菌,极大地保留了牛肝菌的营养成分和风味物质。以发酵反应物与牛肝菌为主,添加其它配料炒制成酱,再采用超高压技术灭菌,达到了不添加味精和i g等化学合成调味剂,且风味浓郁、鲜味十足,营养价值高,适合现代消费者快节奏生活、高标准饮食要求。

52.本发明的有益效果为:

53.(1)土豆和豆腐利用米曲霉产生多种蛋白酶、淀粉酶、糖化酶、纤维素酶、木聚糖酶、植酸酶等。蛋白酶直接水解豆腐中蛋白质形成多肽和氨基酸,会使溶解性、营养性质和口味都会得到改变,而且更易吸收。淀粉酶能将土豆泥中淀粉水解成糊精、麦芽糖和葡萄糖等。纤维素酶能将土豆中膳食纤维水解,提高可溶性膳食纤维的含量。通过发酵制备了的酱提高了营养价值、生物利用率和加工的深度,营养吸收好。

54.(2)豆腐和土豆发酵反应物进行美拉德反应,充分利用豆腐和土豆中的各种氨基酸和还原糖,既提高了原料的利用率,又增强了风味。

55.(3)本发明制备的鲜味复合调味拌酱,具有菌菇的鲜味与发酵后反应的独特风味,香气浓郁、味道鲜美、营养丰富。本发明在加工过程中不使用任何酸、碱等化学试剂,不需要加入防腐剂与其他食品添加剂。因此,所生产的酱具有特有的香味和风味,色泽鲜美,口感细滑,贮藏期长。

56.(4)本发明采用超高压真空处理技术灭菌,不破坏其汁中的营养成分、保持其口感、延长货架期。

具体实施方式

57.下面结合具体实施例对本发明作进一步说明,但不限定本发明的保护范围。

58.实施例1

59.一种鲜味复合调味拌酱的制备方法,包括以下步骤:

60.(1)挑选新鲜嫩豆腐,绞肉机破碎成豆腐泥;

61.(2)挑选新鲜的土豆,去皮,清洗干净,切成小块,60℃蒸煮15min,用绞肉机打成土豆泥;

62.(3)豆腐泥与土豆泥按照1:2混合均匀。

63.(4)向步骤(3)中加入10%的食盐、4%白砂糖、3%蒜粉、0.5%的八角粉,混合均匀,转移到发酵罐中;

64.(5)向步骤(4)中发酵罐中接入1%米曲霉,温度38℃,发酵8天,颜色呈淡黄色,无不良气味,无苦涩味,鲜美、咸淡可口,即发酵成熟,即得豆腐土豆发酵反应物;

65.(6)取豆腐土豆发酵反应物加入到反应釜中95℃,反应60min,即得豆腐土豆美拉德反应物;

66.(7)牛肝菌清洗干净后,切成小粒,进行高压辅助脱水,压力为300mpa、温度为30℃,时间为15min,然后再放入真空干燥箱中进行干燥,控制菌粒含水量为40%;

67.(8)将40份牛肝菌、20份豆腐土豆美拉德反应物、4份食盐、4份白砂糖、10份酱油、4份料酒、4份蒜粉、4份姜粉、3份葱粉、8份色拉油,在炒酱锅中进行炒3分钟,然后再加入25份水进行炒制20分钟;

68.(9)灭菌采用超高压处理技术,常温下压力为500mpa,处理8min,后经检验合格包装。

69.实施例2

70.一种鲜味复合调味拌酱的制备方法,包括以下步骤:

71.(1)挑选新鲜嫩豆腐,绞肉机破碎成豆腐泥;

72.(2)挑选新鲜的土豆,去皮清洗干净,切成小块,70℃蒸煮10min,用绞肉机打成土豆泥;

73.(3)将豆腐泥与土豆泥按照1:2混合均匀;

74.(4)向步骤(3)中加入12%的食盐、6%白砂糖、5%蒜粉、1%的八角粉,混合均匀,转移到发酵罐中;

75.(5)向步骤(4)中发酵罐中接入1.5%米曲霉,温度42℃,发酵5天,颜色呈淡黄色、无不良气味,无苦涩味,鲜美、咸淡可口,即发酵成熟,即得豆腐土豆发酵反应物;

76.(6)取豆腐土豆发酵反应物加入到反应釜中110℃,反应40min,即得豆腐土豆美拉德反应物;

77.(7)牛肝菌清洗干净后,切成小粒,进行高压辅助脱水,压力为400mpa、温度为40℃,时间为10min,然后再放入真空干燥箱中进行干燥,控制菌粒含水量为60%;

78.(8)炒料:将50份牛肝菌、30份豆腐土豆美拉德反应物、6份食盐、6份白砂糖、15份酱油、6份料酒、6份蒜粉、6份姜粉、6份葱粉、15份色拉油在炒酱锅中进行炒5分钟,然后再加入25份水进行炒酱25分钟;

79.(9)灭菌:采用超高压处理技术,常温下压力为500mpa,处理8min,后经检验合格包装。

80.实施例3

81.一种鲜味复合调味拌酱的制备方法,包括以下步骤

82.(1)豆腐用绞肉机破碎成豆腐泥;

83.(2)土豆去皮,清洗干净,切成小块,65℃蒸煮13min,用绞肉机打成土豆泥;

84.(3)将豆腐泥与土豆泥按照1:2混合均匀;

85.(4)向步骤(3)中加入11%的食盐、4%白砂糖、4%蒜粉、0.8%的八角粉,混合均

匀,转移到发酵罐中;

86.(5)向步骤(4)中接入1%米曲霉,温度40℃,发酵6天,颜色呈淡黄色、油润光亮,无不良气味,鲜美、咸淡可口,无苦涩味,即发酵成熟,即得豆腐土豆发酵反应物;

87.(6)牛肝菌清洗干净后,切成小粒,进行高压辅助脱水,压力为350mpa、温度为35℃,时间为13min,然后再放入真空干燥箱中进行干燥,控制菌粒中的含水量为50%;

88.(7)取豆腐土豆发酵反应物加入到反应釜中100℃,反应50min,即得豆腐土豆美拉德反应物;

89.(8)将45份牛肝菌、25份豆腐土豆美拉德反应物、5份食盐、5份白砂糖、13份酱油、5份料酒、5份蒜粉、5份姜粉、5份葱粉、12份色拉油在炒酱锅中进行炒4分钟,30份水进行炒制23分钟。

90.(9)灭菌:采用超高压处理技术,常温下压力为500mpa,处理8min,后经检验合格包装。

91.对比例1:不加入豆腐土豆发酵反应物、其它步骤同实施例3。

92.对比例2:不加入牛肝菌,其它步骤同实施例3。

93.对实施例和对比例制备的鲜味复合调味拌酱进行感官评价,选择具有相关从业经验的10个人(5男5女,25

‑

30岁),每个样品重复三次,相邻两次品尝之间需要去离子水漱口。分别从色泽、香气、风味感官属性进行评价,结果见表1:

94.表1实施例和对比例色泽、香气、风味口评价

95.组别色泽香气风味口感实施例1788实施例2888实施例3989对比例1644对比例2553

96.评分级别:

97.0分

‑‑‑

无感觉。

98.1~3分

‑‑‑

口感、强度轻微,能勉强感觉到风味,能勉强区分出特征或特征不清晰。

99.4~6分

‑‑‑

色泽、香气、风味强度适中或偏弱,能清晰感觉到风味特征。

100.7~9分

‑‑‑

色泽、香气、风味强度偏强或刺激,特征清晰。

101.由表1可以看出,实施例1

‑

3制得的调味拌酱的色泽、滋味、香气最佳比对比例调味拌酱的色泽、滋味、风味口感均有所提升,且实施例3是比较好的实施案例,开发的鲜味复合调味拌酱风味独特、营养丰富、香气浓郁有层次。

102.产品货架期

103.对实施例1和对比例1

‑

2进行不同时期的主要质量指标检测

104.对本发明实施例1以及对比例1、2制备的调味拌酱,按照标准贮藏方法分别保存3个月、6个月、12个月,检测酸价(gb 5009.229检测)、过氧化值(gb 5009.227检测)、大肠菌群(gb/t 4789.3平板计数法检测)三项主要质量指标检测结果如表2

105.表2实施例和对比例施不同时期的主要质量指标检测结果

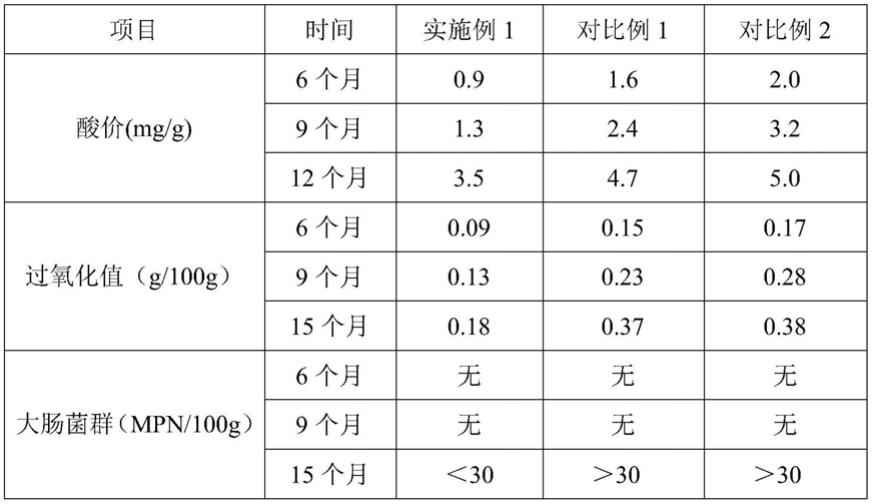

[0106][0107]

以上结果表明:与对比例的拌面酱相比,油脂氧化导致的酸败程度差距明显,经过6个月、9个月和15个月贮藏,本发明酸败和脂质氧化程度远远小于对比例的氧化程度。另外,本发明拌面酱生物稳定性好,保质期最短可达到15个月,货架期长。本发明技术方案具有较好的创新性和储藏性。

[0108]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。