一种增大mini led出光角度的背光模组及其制作方法

技术领域

1.本发明涉及一种增大mini led出光角度的背光模组及其制作方法,尤其是一种具有大发光角度,出光均匀,缩短工艺步骤,提升产能,降低生产成本,低混光距离的增大mini led出光角度的背光模组及其制作方法。

背景技术:

2.随着显示面板技术的发展,人们对于更轻、更薄、更大的柔性显示屏的追求日益强烈。传统的tft

‑

lcd是采用的玻璃衬底以及固定曲率的刚性背光,因此其不能满足柔性显示。oled由于是自发光器件,本身没有液晶,因此实现柔性显示比较容易,但是oled具有寿命短、可靠性差和成本高的缺点,因此其不能实现大尺寸的柔性显示。因此,mini led应运而生,其继承了oled的高色域和高对比度的优点,同时,还具有寿命长,可靠性高,轻薄,拼接大尺寸等优点,

3.但是,现有的mini led背光模组加工难度高,产能低,加工成本高;此外,mini led灯珠顶端光强较大,混光距离od(optical distance)无法进一步降低,从而背光模组厚度无法进一步降低。

技术实现要素:

4.本发明的目的在于提供一种具有大发光角度,出光均匀,缩短工艺步骤,提升产能,降低生产成本,低混光距离的增大mini led出光角度的背光模组及其制作方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种增大mini led出光角度的背光模组,包括pcb板、mini led灯珠、支撑架、驱动模组;

7.所述pcb板上表面设置有支撑架,支撑架通过焊锡焊接在pcb板上表面;

8.所述pcb板表面上焊接有驱动模组,驱动模组位于pcb板上表面或下表面;

9.所述pcb板上表面设置有mini led灯珠,mini led灯珠包括mini led芯片、第一凸透镜、第二凸透镜,mini led芯片焊接在pcb板上表面的灯珠焊盘上;pcb板被包裹在第一凸透镜内,第一凸透镜的形状为椭球形,第一凸透镜顶端设置有第二凸透镜,第二凸透镜的形状为椭球形;

10.所述pcb板背面固定在背板上,pcb板上方放置有反射片、扩散片、扩散板、量子点膜、棱镜片、液晶屏;

11.该背光模组内含有多个pcb板,相邻两个pcb板边缘拼接固定在背板上;拼接缝处的相邻两个pcb板上表面设置有荧光油墨,荧光油墨通过喷涂或刷涂的方式覆盖在pcb板上表面;pcb板的荧光油墨覆盖处上方反射片设置为镂空;

12.所述支撑架底面设置有焊盘,支撑架底面的焊盘与pcb板上表面设置的支撑焊盘配合;

13.所述第一凸透镜通过陶瓷压电阀点胶机将胶水喷射到mini led芯片表面,固化

后,在pcb板表面形成半椭球状凸透镜的第一凸透镜;再通过陶瓷压电阀点胶机将遮光胶水喷射到第一凸透镜顶端,遮光胶水固化后,在第一凸透镜表面形成版椭球状凸透镜的第二凸透镜,第二凸透镜覆盖第一凸透镜顶端外表面;

14.所述第一凸透镜由透明胶水固化形成;所述第二凸透镜由透明胶水和tio2粉末混合固化制成;第一凸透镜、第二凸透镜原料透明胶水的粘度为4000~23000pa

·

s;第二凸透镜的tio2粉末浓度为0.5~10%;

15.相邻所述mini led灯珠的间距为6~36mm,mini led灯珠内mini led芯片尺寸为50~300μm;

16.所述第一凸透镜顶端距pcb板上表面间距为0.7~1.1mm,第一凸透镜直径为2.5~3.6mm;

17.所述第二凸透镜顶端距pcb板上表面间距0.71~1.2mm,第二凸透镜直径为0.5~4.5mm;背光模组的混光高度od 3~12mm;

18.一种增大mini led出光角度的背光模组制作方法,包括以下步骤:

19.步骤一、pcb装载:将pcb板通过载具安装在传送机上;

20.步骤二、印刷:传送机将载有pcb板的载具送至丝网印刷机内,丝网印刷机对pcb板进行定位,并将荧光油墨刷涂在pcb板边缘处,随后烘烤固化;

21.传送机将固化好荧光油墨的pcb板的载具送至锡膏印刷机内,锡膏印刷机定位pcb板后,钢网下压至pcb板上;钢网上的锡膏通过刷子在钢网上刷涂,锡膏穿过钢网的孔洞,覆盖在pcb板上表面的焊盘上;

22.步骤三、spi检测:印刷好的pcb板通过锡膏检测机的spi检测数据库对比检测;检测合格的pcb板经传送机送入步骤四中;检测锡膏不合格的pcb板经清洗锡膏后,返回步骤二中;

23.步骤四、贴片:传送机将经spi检测合格的pcb板送入贴片机内,贴片机吸嘴将mini led芯片、支撑架准确放置在pcb板对应焊盘上;

24.步骤五、aoi光学检测:传送机将贴片后的pcb板送入aoi光学检测机上,aoi光学检测机对pcb板上的mini led芯片、支撑架与对应焊盘位置及mini led芯片的正反进行检测,检测合格的pcb板送入步骤六中;检测不合格的pcb板取下位置错误的mini led芯片、支撑架,重新处理pcb板上的焊盘锡膏,并再次贴片、aoi光学检测;

25.步骤六、回流焊:传送机将载有mini led芯片、支撑架的pcb板送入回流炉中,经回流焊后,mini led芯片、支撑架均焊接在pcb板的对应位置上;

26.步骤七、检测返修:焊接有mini led芯片、支撑架的pcb板依次经aoi光学检测机检测mini led芯片、支撑架焊接外观,低电流测试机测试pcb板的电路通断情况,合格的pcb板进入步骤八中;不合格的pcb板被检测异常位置,并进行更换或重焊mini led芯片、支撑架;

27.步骤八、点胶烘烤:传送机将pcb板送入陶瓷压电阀点胶机,陶瓷压电阀点胶机将透明胶水喷射到mini led芯片表面;随后将pcb板送入烘箱中,对透明胶水固化烘烤,形成第一凸透镜;

28.步骤九、二次点胶烘烤:将固化形成第一凸透镜的pcb板再次送入陶瓷压电阀点胶机,陶瓷压电阀点胶机将遮光胶水喷射到第一透镜顶端表面;随后将pcb板送入烘箱中,对混合胶液固化烘烤,形成第二凸透镜;

29.步骤十、光学评价:将pcb板送入辉度仪中,对pcb板接入工作电压、工作电流,并测试pcb板上灯珠的整体光学特性,并记录在步骤十二的标签纸上;

30.步骤十一、贴反射片:将配合尺寸的反射片,贴合在pcb板上表面;

31.步骤十二、外观检查包装:对pcb板进行外观检查,检测合格的pcb板放入包装袋进行封口包装,便签纸贴于包装袋外表面。

32.本发明提供了一种增大mini led出光角度的背光模组及其制作方法,具有大发光角度,出光均匀,缩短工艺步骤,提升产能,降低生产成本,低混光距离的特点。本发明的有益效果:相邻两个pcb板拼接接缝处上方的显示容易出现偏色的缺陷,故通过荧光油墨覆盖在pcb板接缝处上表面,利用荧光油墨吸收mini led灯珠发出的部分蓝光,调整pcb板接缝处上方蓝光和激发出量子点膜的红光、绿光的混光比例,提升背光模组出光均匀性;

33.所述pcb板上表面通过钢网印刷将锡膏刷涂在pcb板上表面的mini led芯片焊盘和支撑焊盘上,随后将mini led芯片和支撑架放置于pcb板表面,经回流焊方式,焊接在pcb板上表面;现有工艺中,支撑架通过粘胶粘结在pcb板上表面,粘结强度低,且需要多一步工序;通过锡膏将支撑架同mini led芯片一同焊接在pcb板上表面,缩短工艺步骤,提升产能,降低生产成本;

34.mini led灯珠内的mini led芯片发出的光经第一凸透镜扩散作用,扩大的发光角度;从被第二凸透镜覆盖第一凸透镜顶端表面出射的光经第二凸透镜散射遮挡后,削弱mini led灯珠顶端的光强,使照射到扩散片上的光强更均匀,背光模组出光均匀;

35.mini led灯珠内的mini led芯片发光时,顶端光强较强;进入第二凸透镜内的光,经第二凸透镜内的tio2颗粒反射后吸收,减弱mini led灯珠顶端的光强;使背光模组出光均匀;

36.本发明的背光模组中的单颗mini led灯珠,在总光强50%的发光角度约为165

°

相对于未添加凸透镜mini led芯片越110

°

的发光角度,出光角度更大,出光更均匀,降低混光距离od,实现超薄背光模组。

附图说明

37.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

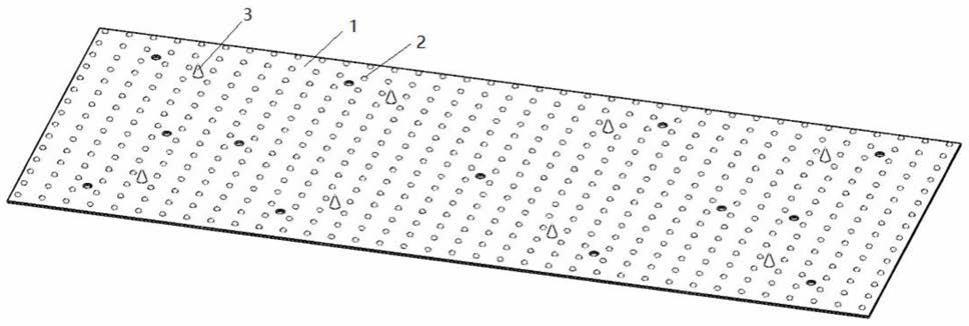

38.图1为本发明一种增大mini led出光角度的背光模组的正面结构示意图;

39.图2为本发明一种增大mini led出光角度的背光模组的背面结构示意图;

40.图3为本发明一种增大mini led出光角度的背光模组的mini led灯珠结构示意图;

41.图4为本发明一种增大mini led出光角度的背光模组的无透镜单颗mini led芯片配光曲线;

42.图5为本发明一种增大mini led出光角度的背光模组的单颗mini led灯珠配光曲线;

43.图6为本发明一种增大mini led出光角度的背光模组的均匀度测试实物图;

44.图7为本发明一种增大mini led出光角度的背光模组的均匀度测试图;

45.图8为本发明一种增大mini led出光角度的背光模组的亮度计测试取点示意图。

46.图中:1、pcb板;2、mini led灯珠;21、第一凸透镜;22、第二凸透镜;3、支撑架;4、驱

动模组。

具体实施方式

47.本发明的目的可以通过以下技术方案实现:

48.一种增大mini led出光角度的背光模组,参见图1~3,包括pcb板1、mini led灯珠2、支撑架3、驱动模组4;

49.所述pcb板1上表面设置有支撑架3,支撑架3通过焊锡焊接在pcb板1上表面;

50.所述pcb板1表面上焊接有驱动模组4,驱动模组4位于pcb板1上表面或下表面;

51.所述pcb板1上表面设置有mini led灯珠2,mini led灯珠2包括mini led芯片、第一凸透镜21、第二凸透镜22,mini led芯片焊接在pcb板1上表面的灯珠焊盘上;pcb板1被包裹在第一凸透镜21内,第一凸透镜21的形状为椭球形,第一凸透镜21顶端设置有第二凸透镜22,第二凸透镜22的形状为椭球形;

52.所述pcb板1背面固定在背板上,pcb板1上方放置有反射片、扩散片、扩散板、量子点膜、棱镜片、液晶屏;

53.该背光模组内含有多个pcb板1,相邻两个pcb板1边缘拼接固定在背板上;拼接缝处的相邻两个pcb板1上表面设置有荧光油墨,荧光油墨通过喷涂或刷涂的方式覆盖在pcb板1上表面;pcb板1的荧光油墨覆盖处上方反射片设置为镂空;相邻两个pcb板1拼接接缝处上方的显示容易出现偏色的缺陷,故通过荧光油墨覆盖在pcb板1接缝处上表面,利用荧光油墨吸收mini led灯珠2发出的部分蓝光,调整pcb板1接缝处上方蓝光和激发出量子点膜的红光、绿光的混光比例,提升背光模组出光均匀性;

54.所述支撑架3底面设置有焊盘,支撑架3底面的焊盘与pcb板1上表面设置的支撑焊盘配合;所述pcb板1上表面通过钢网印刷将锡膏刷涂在pcb板1上表面的mini led芯片焊盘和支撑焊盘上,随后将mini led芯片和支撑架3放置于pcb板1表面,经回流焊方式,焊接在pcb板1上表面;现有工艺中,支撑架通过粘胶粘结在pcb板1上表面,粘结强度低,且需要多一步工序;通过锡膏将支撑架3同mini led芯片一同焊接在pcb板1上表面,缩短工艺步骤,提升产能,降低生产成本;

55.所述第一凸透镜21通过陶瓷压电阀点胶机将胶水喷射到mini led芯片表面,固化后,在pcb板1表面形成半椭球状凸透镜的第一凸透镜21;再通过陶瓷压电阀点胶机将遮光胶水喷射到第一凸透镜21顶端,遮光胶水固化后,在第一凸透镜21表面形成版椭球状凸透镜的第二凸透镜22,第二凸透镜22覆盖第一凸透镜21顶端外表面;mini led灯珠2内的mini led芯片发出的光经第一凸透镜21扩散作用,扩大的发光角度;从被第二凸透镜22覆盖第一凸透镜21顶端表面出射的光经第二凸透镜22散射遮挡后,削弱mini led灯珠2顶端的光强,使照射到扩散片上的光强更均匀,背光模组出光均匀;

56.所述第一凸透镜21由透明胶水固化形成;所述第二凸透镜22由透明胶水和tio2粉末混合固化制成;第一凸透镜21、第二凸透镜22原料透明胶水的粘度为4000~23000pa

·

s;第二凸透镜22的tio2粉末浓度为0.5~10%;mini led灯珠2内的mini led芯片发光时,顶端光强较强;进入第二凸透镜22内的光,经第二凸透镜22内的tio2颗粒反射后吸收,减弱mini led灯珠2顶端的光强;使背光模组出光均匀;

57.相邻所述mini led灯珠2的间距为6~36mm,mini led灯珠2内mini led芯片尺寸

为50~300μm;

58.所述第一凸透镜21顶端距pcb板1上表面间距为0.7~1.1mm,第一凸透镜21直径为2.5~3.6mm;

59.所述第二凸透镜22顶端距pcb板1上表面间距0.71~1.2mm,第二凸透镜22直径为0.5~4.5mm;背光模组的混光高度od 3~12mm;

60.一种增大mini led出光角度的背光模组制作方法,包括以下步骤:

61.步骤一、pcb装载:将pcb板通过载具安装在传送机上;

62.步骤二、印刷:传送机将载有pcb板的载具送至丝网印刷机内,丝网印刷机对pcb板进行定位,并将荧光油墨刷涂在pcb板边缘处,随后烘烤固化;

63.传送机将固化好荧光油墨的pcb板的载具送至锡膏印刷机内,锡膏印刷机定位pcb板后,钢网下压至pcb板上;钢网上的锡膏通过刷子在钢网上刷涂,锡膏穿过钢网的孔洞,覆盖在pcb板上表面的焊盘上;

64.步骤三、spi检测:印刷好的pcb板通过锡膏检测机的spi检测数据库对比检测;检测合格的pcb板经传送机送入步骤四中;检测锡膏不合格的pcb板经清洗锡膏后,返回步骤二中;

65.步骤四、贴片:传送机将经spi检测合格的pcb板送入贴片机内,贴片机吸嘴将mini led芯片、支撑架准确放置在pcb板对应焊盘上;

66.步骤五、aoi光学检测:传送机将贴片后的pcb板送入aoi光学检测机上,aoi光学检测机对pcb板上的mini led芯片、支撑架与对应焊盘位置及mini led芯片的正反进行检测,检测合格的pcb板送入步骤六中;检测不合格的pcb板取下位置错误的mini led芯片、支撑架,重新处理pcb板上的焊盘锡膏,并再次贴片、aoi光学检测;

67.步骤六、回流焊:传送机将载有mini led芯片、支撑架的pcb板送入回流炉中,经回流焊后,mini led芯片、支撑架均焊接在pcb板的对应位置上;

68.步骤七、检测返修:焊接有mini led芯片、支撑架的pcb板依次经aoi光学检测机检测mini led芯片、支撑架焊接外观,低电流测试机测试pcb板的电路通断情况,合格的pcb板进入步骤八中;不合格的pcb板被检测异常位置,并进行更换或重焊mini led芯片、支撑架;

69.步骤八、点胶烘烤:传送机将pcb板送入陶瓷压电阀点胶机,陶瓷压电阀点胶机将透明胶水喷射到mini led芯片表面;随后将pcb板送入烘箱中,对透明胶水固化烘烤,形成第一凸透镜;

70.步骤九、二次点胶烘烤:将固化形成第一凸透镜的pcb板再次送入陶瓷压电阀点胶机,陶瓷压电阀点胶机将遮光胶水喷射到第一透镜顶端表面;随后将pcb板送入烘箱中,对混合胶液固化烘烤,形成第二凸透镜;

71.步骤十、光学评价:将pcb板送入辉度仪中,对pcb板接入工作电压、工作电流,并测试pcb板上灯珠的整体光学特性,并记录在步骤十二的标签纸上;

72.步骤十一、贴反射片:将配合尺寸的反射片,贴合在pcb板上表面;

73.步骤十二、外观检查包装:对pcb板进行外观检查,检测合格的pcb板放入包装袋进行封口包装,便签纸贴于包装袋外表面;

74.在相同工作驱动电流和电压条件下,对本发明的pcb板上未添加凸透镜的mini led芯片和本发明中的pcb板上mini led灯珠的配光曲线分别如图4、图5所示;

75.如图4所示,未添加凸透镜的mini led芯片,总光强50%的发光角度约为110

°

,总光强10%的发光角度约为160

°

;

76.如图5所示,添加第一凸透镜和第二凸透镜的mini led灯珠,总光强50%的发光角度约为165

°

,总光强10%的发光角度约为180

°

;

77.本发明的背光模组中的单颗mini led灯珠,在总光强50%的发光角度约为165

°

相对于未添加凸透镜mini led芯片越110

°

的发光角度,出光角度更大,出光更均匀,降低混光距离od,实现超薄背光模组;

78.如图6~8所示,均匀度测试:在保证一定输入电流、电压情况下,通过ul

‑

10亮度计,采用9点比对,测得该背光模组的9点均匀性为80%。

79.本发明的工作原理:

80.本发明在pcb板上表面设置有支撑架,支撑架通过焊锡焊接在pcb板上表面;所述pcb板表面上焊接有驱动模组,驱动模组位于pcb板上表面或下表面;所述pcb板上表面设置有mini led灯珠,mini led灯珠包括mini led芯片、第一凸透镜、第二凸透镜,mini led芯片焊接在pcb板上表面的灯珠焊盘上;pcb板被包裹在第一凸透镜内,第一凸透镜的形状为椭球形,第一凸透镜顶端设置有第二凸透镜,第二凸透镜的形状为椭球形;

81.相邻两个pcb板拼接接缝处上方的显示容易出现偏色的缺陷,故通过荧光油墨覆盖在pcb板接缝处上表面,利用荧光油墨吸收mini led灯珠发出的部分蓝光,调整pcb板接缝处上方蓝光和激发出量子点膜的红光、绿光的混光比例,提升背光模组出光均匀性;

82.所述pcb板上表面通过钢网印刷将锡膏刷涂在pcb板上表面的mini led芯片焊盘和支撑焊盘上,随后将mini led芯片和支撑架放置于pcb板表面,经回流焊方式,焊接在pcb板上表面;现有工艺中,支撑架通过粘胶粘结在pcb板上表面,粘结强度低,且需要多一步工序;通过锡膏将支撑架同mini led芯片一同焊接在pcb板上表面,缩短工艺步骤,提升产能,降低生产成本;

83.mini led灯珠内的mini led芯片发出的光经第一凸透镜扩散作用,扩大的发光角度;从被第二凸透镜覆盖第一凸透镜顶端表面出射的光经第二凸透镜散射遮挡后,削弱mini led灯珠顶端的光强,使照射到扩散片上的光强更均匀,背光模组出光均匀;

84.mini led灯珠内的mini led芯片发光时,顶端光强较强;进入第二凸透镜内的光,经第二凸透镜内的tio2颗粒反射后吸收,减弱mini led灯珠顶端的光强;使背光模组出光均匀;

85.本发明的背光模组中的单颗mini led灯珠,在总光强50%的发光角度约为165

°

相对于未添加凸透镜mini led芯片越110

°

的发光角度,出光角度更大,出光更均匀,降低混光距离od,实现超薄背光模组。

86.本发明提供了一种增大mini led出光角度的背光模组及其制作方法,具有大发光角度,出光均匀,缩短工艺步骤,提升产能,降低生产成本,低混光距离的特点。本发明的有益效果:相邻两个pcb板拼接接缝处上方的显示容易出现偏色的缺陷,故通过荧光油墨覆盖在pcb板接缝处上表面,利用荧光油墨吸收mini led灯珠发出的部分蓝光,调整pcb板接缝处上方蓝光和激发出量子点膜的红光、绿光的混光比例,提升背光模组出光均匀性;

87.所述pcb板上表面通过钢网印刷将锡膏刷涂在pcb板上表面的mini led芯片焊盘和支撑焊盘上,随后将mini led芯片和支撑架放置于pcb板表面,经回流焊方式,焊接在pcb

板上表面;现有工艺中,支撑架通过粘胶粘结在pcb板上表面,粘结强度低,且需要多一步工序;通过锡膏将支撑架同mini led芯片一同焊接在pcb板上表面,缩短工艺步骤,提升产能,降低生产成本;

88.mini led灯珠内的mini led芯片发出的光经第一凸透镜扩散作用,扩大的发光角度;从被第二凸透镜覆盖第一凸透镜顶端表面出射的光经第二凸透镜散射遮挡后,削弱mini led灯珠顶端的光强,使照射到扩散片上的光强更均匀,背光模组出光均匀;

89.mini led灯珠内的mini led芯片发光时,顶端光强较强;进入第二凸透镜内的光,经第二凸透镜内的tio2颗粒反射后吸收,减弱mini led灯珠顶端的光强;使背光模组出光均匀;

90.本发明的背光模组中的单颗mini led灯珠,在总光强50%的发光角度约为165

°

相对于未添加凸透镜mini led芯片越110

°

的发光角度,出光角度更大,出光更均匀,降低混光距离od,实现超薄背光模组。

91.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。