1.本技术属于电泳显示技术领域,尤其涉及一种电泳显示涂布液及其制备方法、电泳显示组件。

背景技术:

2.麻省理工学院(mit)媒体实验室提出了电子墨水(encapsulated electrophoretic ink)的概念,即微胶囊化电泳显示技术(encapsulated electrophoretic display)。该显示技术是指利用电泳显示原理,创新性地把颜料颗粒和深色染料溶液包裹在微囊内,在微囊内实现电泳显示,从而提高了电子墨水显示的稳定性,延长电子墨水的使用寿命。

3.目前,电子墨水中的微胶囊属于微米颗粒,粒径分布宽,密度较大,囊壁容易破损,导致在溶剂及胶体材料中分散不良,大尺寸微胶囊容易团聚及沉降,造成电泳涂布液分离分层现象,在涂布时造成涂膜外观较差,存在各种外观缺陷,降低使用良率,且得到的涂层平整性差,会提升生产成本,且墨水涂层与铟锡金属氧化物(indium tin oxides,ito)膜粘接力不足容易脱落,不利于广泛应用。

技术实现要素:

4.本技术的目的在于提供一种电泳显示涂布液及其制备方法、电泳显示组件,旨在解决现有技术中电泳涂布液分散性差、稳定性差且易分层,导致涂布过程易出现缺陷、涂布良率低、且得到的涂层不平整的问题。

5.为实现上述申请目的,本技术采用的技术方案如下:

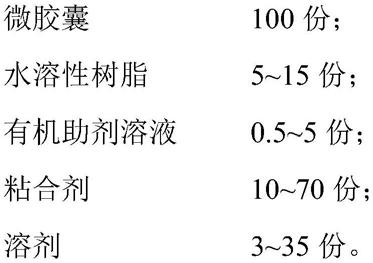

6.第一方面,本技术提供一种电泳显示涂布液,所述电泳显示涂布液包括如下重量份组分:

[0007][0008]

优选的,所述微胶囊的粒径选自30~80微米。

[0009]

优选的,所述粘合剂包括改性聚丙烯酸二价金属盐树脂。

[0010]

优选的,所述改性聚丙烯酸二价金属盐树脂包括聚丙烯酸锌树脂、聚丙烯酸钙树脂、聚丙烯酸钡树脂中的至少一种。

[0011]

优选的,所述改性聚丙烯酸二价金属盐树脂的相对分子质量为10000~70000。

[0012]

优选的,所述改性聚丙烯酸二价金属盐树脂的粒径选自0.1纳米~0.5纳米。

[0013]

优选的,所述水溶性树脂包括水性松香树脂,水性松香改性树脂,氢化松香甘油酯乳液,水性萜烯树脂,水性萜烯酚醛树脂中的至少一种。

[0014]

优选的,所述有机助剂溶液包括消泡剂溶液、乳化剂溶液、流平剂溶液、稳定剂溶液中的至少一种。

[0015]

优选的,所述有机助剂溶液的质量百分浓度为7wt%~30wt%。

[0016]

第二方面,本技术提供一种电泳显示涂布液的制备方法,包括如下步骤:

[0017]

根据所述的电泳显示涂布液提供各组分;

[0018]

将微胶囊和溶剂进行第一混合处理,得到第一混合物;

[0019]

将有机助剂溶液和所述第一混合物进行第二混合处理,得到第二混合物;

[0020]

将所述第二混合物和粘合剂、水溶性树脂进行第三混合处理,得到电泳涂布液。

[0021]

优选的,所述第一混合处理的温度为25~40℃;所述第二混合处理的温度为25~40℃。

[0022]

第三方面,本技术提供一种电泳显示组件,所述电泳显示组件包括透明基板以及层叠于所述透明基板任意一面的电泳显示层,其中,所述电泳显示层由所述的电泳显示涂布液进行涂布、干燥处理得到的。

[0023]

本技术第一方面提供的电泳显示涂布液,该电泳显示涂布液包括微胶囊,水溶性树脂,有机助剂,粘合剂,分散于溶剂介质中,其中,选择与微胶囊表面极性基团相亲和的有机助剂搭配,在胶囊表面形成一个或多个表面活性基团,增加胶囊与胶囊表面间作用力,一方面,有机助剂吸附于胶囊表面降低其表面张力,利于在导电涂层上很好流平润湿,改善涂布外观,提升涂布良率,另一方面,胶囊表面吸附功能性基团,使得胶囊间表面斥力增加,形成稳定的扩散层,静电斥力防止微胶囊在介质絮凝,有助于胶囊均匀分散于溶剂中,同时聚合物空间间位阻效应,防止布朗运动的微胶囊靠近,产生复合稳定作用。减少微胶囊间团聚现象,降低沉降速率,电泳涂布液体系稳定性增加;进一步引入粘合剂和水溶性树脂协同作用,粘合剂可提足够的粘附力于导电层,防止涂层受外界作用力脱落,同时,粘合剂吸附于胶囊表面形成保护层,增强胶囊强度,在挤压,碰撞,跌落过中保护胶囊,减少破坏,在干燥成膜过程中,粘合剂仍可支撑胶囊,减少微形变,保证显示涂层品质,提升作用可靠性且具有良好的光电性能,水溶性树脂提供对ito衬底有良好粘接强度,且确保电泳涂层有优秀的内聚强度,在受热温度高于软化点时,水溶性树脂分子链产生运动并渗入衬底微孔及间隙中,形成锚固作用,提升粘接强度。综上,本技术提供得电泳显示涂布液,在涂布能形成良好涂布外观,减少缺陷出现,提高涂布良率,采用此电泳涂布液涂层,使胶囊排除紧密,涂层更加平整,利于提升显示效果使用寿命。

[0024]

本技术第二方面提供的电泳显示涂布液的制备方法,该制备方法中,制备工艺简单,易于操作实现,减少中检时耗费时效,提高生产效果,降低生产成本,有利于广泛应用。

[0025]

本技术第三方面提供的电泳显示组件,提供的电泳显示组件包括透明基板以及层叠于所述透明基板任意一面的电泳显示层,其中,所述电泳显示层由所述的电泳显示涂布液进行涂布、干燥处理得到的,得到的电泳显示层分散性较好,能够均匀分散,且粘结性较佳,微胶囊排除紧密,涂层更加平整,利于提升显示效果使用寿命。

附图说明

[0026]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0027]

图1是本技术实施例提供的电泳显示涂布液中功能助剂化的胶囊;

[0028]

图2是本技术实施例提供的电泳显示涂布液中胶体化的胶囊;

[0029]

图3是本技术实施例提供的电泳显示涂布液制备成显示膜片的产品示意图。

[0030]

附图标记说明

[0031]

11

‑

有机助剂溶液的作用基团,12

‑

微胶囊颗粒,13

‑

电泳显示材料,24

‑

粘结保护层。

具体实施方式

[0032]

为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

[0033]

本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

[0034]

本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a

‑

b(即a和b),a

‑

c,b

‑

c,或a

‑

b

‑

c,其中a,b,c分别可以是单个,也可以是多个。

[0035]

应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

[0036]

在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

[0037]

本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

[0038]

术语“第一“、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

[0039]

本技术实施例第一方面提供一种电泳显示涂布液,所述电泳显示涂布液包括如下重量份组分:

[0040][0041][0042]

本技术第一方面提供的电泳显示涂布液,该电泳显示涂布液包括微胶囊,水溶性树脂,有机助剂,粘合剂,分散于溶剂介质中,其中,选择与微胶囊表面极性基团相亲和的有机助剂搭配,在胶囊表面形成一个或多个表面活性基团,增加胶囊与胶囊表面间作用力,一方面,有机助剂吸附于胶囊表面降低其表面张力,利于在导电涂层上很好流平润湿,改善涂布外观,提升涂布良率,另一方面,胶囊表面吸附功能性基团,使得胶囊间表面斥力增加,形成稳定的扩散层,静电斥力防止微胶囊在介质絮凝,有助于胶囊均匀分散于溶剂中,同时聚合物空间间位阻效应,防止布朗运动的微胶囊靠近,产生复合稳定作用,能够减少微胶囊间团聚现象,降低沉降速率,电泳涂布液体系稳定性增加;进一步引入粘合剂和水溶性树脂协同作用,粘合剂可提供足够的粘附力于导电层,防止涂层受外界作用力脱落,同时,粘合剂吸附于胶囊表面形成保护层,增强胶囊强度,在挤压,碰撞,跌落过中保护胶囊,减少破坏,在干燥成膜过程中,粘合剂仍可支撑胶囊,减少微形变,保证显示涂层品质,提升作用可靠性且具有良好的光电性能,水溶性树脂提供对ito衬底有良好粘接强度,且确保电泳涂层有优秀的内聚强度,在受热温度高于软化点时,水溶性树脂分子链产生运动并渗入衬底微孔及间隙中,形成锚固作用,提升粘接强度。综上,本技术提供得电泳显示涂布液,在涂布能形成良好涂布外观,减少缺陷出现,提涂布良率,采用此电泳涂布液涂层,使胶囊排除紧密,涂层更加平整,利于提升显示效果使用寿命。

[0043]

具体的,电泳显示涂布液包括100份微胶囊。在一些实施例中,微胶囊的粒径选自30~80微米,该粒径的微胶囊在使用过程中不易破裂,且能够在电泳显示涂布液中分散均匀,不易团聚及沉降,能够实现显示要求。具体的,以微胶囊的添加份数为100份,电泳显示涂布液包括5~15份水溶性树脂,提供水溶性树脂对ito衬底有良好粘接强度,且确保电泳涂层有优秀的内聚强度,在受热温度高于软化点时,水溶性树脂分子链产生运动并渗入衬底微孔及间隙中,形成锚固作用,提升粘接强度。

[0044]

具体实施例中,以微胶囊的添加份数为100份,提供的水溶性树脂的添加份数选自5份、6份、7份、8份、9份、10份、11份、12份、13份、14份、15份。

[0045]

在一些实施例中,水溶性树脂选自水性松香树脂,水性松香改性树脂,氢化松香甘油酯乳液,水性萜烯树脂,水性萜烯酚醛树脂中的至少一种。选择至少一种水溶性树脂进行添加,显著提高涂布液的初粘力、内聚力、剥离强度和持粘力。使涂布液对塑料基材良好的接触产生更好的粘附性,电泳涂层具有较强的内聚力。

[0046]

具体的,以微胶囊的添加份数为100份,电泳显示涂布液包括0.5~5份有机助剂溶液,提供的有机助剂溶液,有机助剂能够与微胶囊表面的极性基团相亲和,在胶囊表面形成一个或多个表面活性基团,增加胶囊与胶囊表面间作用力,一方面,有机助剂吸附于胶囊表面降低其表面张力,利于在导电涂层上很好流平润湿,改善涂布外观,提升涂布良率,另一

方面,胶囊表面吸附功能性基团,使用得胶囊间表面斥力增加,形成稳定的扩散层,静电斥力防止微胶囊在介质絮凝,有助于胶囊均匀分散于溶剂中,同时聚合物空间间位阻效应,防止布朗运动的微胶囊靠近,产生复合稳定作用,能够减少微胶囊间团聚现象,降低沉降速率,电泳涂布液体系稳定性增加。具体实施例中,有机助剂溶液的添加份数选自0.5份、1份、1.5份、2份、2.5份、3份、3.5份、4份、4.5份、5份。

[0047]

在一些实施例中,有机助剂溶液在使用前,需要对有机助剂的浓度进行稀释调整,具体的,有机助剂质量百分浓度为7wt%~30wt%。若有机助剂溶液的浓度过高,有机助剂在涂布液中容易产生絮凝、分层、沉降的现象,从而影响涂布液的质量;若有机助剂溶液浓度过低,涂布液涂布后,涂布液的润湿性、稳定性下降,且需要更长的干燥时间。

[0048]

具体实施例中,有机助剂质量百分浓度选自7wt%、10wt%、12wt%、14wt%、16wt%、18wt%、20wt%、22wt%、24wt%、26wt%、28wt%、30wt%。

[0049]

针对不同的用途,可以选择不同的功能性有机助剂溶液。在一些实施例中,有机助剂溶液包括消泡剂溶液,乳化剂溶液,流平剂溶液,稳定剂溶液中的至少一种。

[0050]

在一些实施例中,有机助剂溶液选自消泡剂溶液,消泡剂适用于混合物体系,特别是有表面活性剂,加入之后进行反应能够产生气体,并且进行搅拌分散混入空气的体系,消泡剂微粒能进入微胶囊泡膜面内,随着消泡剂的扩展,消泡剂最先进部分变薄而破碎,从而快速消除体系汽泡,提高效率。

[0051]

在一些实施例中,有机助剂溶液选自乳化剂溶液,乳化剂适用于不相容、低相容性混合体系,在体系中加入乳化剂溶液,促进溶液中胶束分子表面作用增加,提高胶体、微粒在体系中的稳定性、相容性,实现稳定分散,减少沉降。

[0052]

在一些实施例中,有机助剂溶液选自流平剂溶液,流平剂适用于涂布液表面张力与底材高、相近体系,流平剂与体系具有一定的相溶性,能形成稳定扩散层,同时降低涂布液表面张力,使添加了流平剂的电泳显示涂布液可自发地迁移到底材的表面,形成平整、光滑、均匀涂层。

[0053]

有一些实施例中,有机助剂溶液选自稳定剂溶液,稳定剂适用于任意体系,稳定剂的添加有利于减慢反应,保持化学平衡,降低得到的电泳显示涂布液的表面张力,更有利于电泳显示涂布液的使用。

[0054]

具体的,以微胶囊的添加份数为100份,电泳显示涂布液包括10~70份粘合剂,协同加入粘合剂,粘合剂可提供足够的粘附力于导电层,防止涂层受外界作用力脱落,同时,粘合剂吸附于胶囊表面形成保护层,增强胶囊强度,在挤压、碰撞、跌落过中保护胶囊,减少破坏,在干燥成膜过程中,粘合剂仍可支撑胶囊,减少微形变,保证显示涂层品质,提升作用可靠性且具有良好的光电性能。

[0055]

具体实施例中,粘合剂的添加份数选自10份、15份、20份、25份、30份、35份、40份、45份、50份、55份、60份、65份、70份。

[0056]

在一些实施例中,粘合剂包括改性聚丙烯酸二价金属盐树脂。其中,改性聚丙烯酸二价金属盐树脂包括羧酸根离子和二价金属离子,两个离子相互作用,羧基分别形成离子键和配位键结合,形成以二价金属离子为中心的离子对结构,所形成的离子对聚合物能够形成交联点具有交联作用,赋予聚合物耐水性,并且有利于吸附于微胶囊表面,使得到的微胶囊表面形成稳定的静电扩散层,静电扩散层显示的静电斥力能够防止微胶囊在介质中絮

凝。

[0057]

在一些实施例中,改性聚丙烯酸二价金属盐树脂包括聚丙烯酸锌树脂、聚丙烯酸钙树脂、聚丙烯酸钡树脂中的至少一种。

[0058]

具体实施例中,改性聚丙烯酸二价金属盐树脂选自聚丙烯酸锌树脂,提供的聚丙烯酸锌树脂的锌离子和羧酸根离子,羧基分别形成离子键和配位键结合,形成以锌离子为中心的离子对结构,这些离子对聚合物中起到交联点作用,赋予聚合物耐水性且吸附于微胶囊表面形成稳定的静电扩散层防止微胶囊团聚,有利于良好地分散。

[0059]

在一些实施例中,改性聚丙烯酸二价金属盐树脂选自聚丙烯酸锌树脂,聚丙烯酸锌树脂的制备方法包括如下步骤:

[0060]

g01.在常温下,将氧化锌和盐酸按摩尔比为1:2进行搅拌分撒处理3~4小时,得到氯化锌溶液;

[0061]

g02.将20~40克丙烯酸单体、10~30克丙烯酸羟乙酯进行搅拌混合,滴入3~5g质量百分浓度为50%氨水搅拌分散均匀,升温至50~60℃,进行反应1小时得到混合溶液,加入氧化锌溶液进行搅拌反应2~3小时,通入氮气保护,滴入9~15克浓度为10%的过硫酸胺,以1秒/滴进行滴加,滴加完成后,继续保温反应2~3小时,得到羟基聚丙烯酸锌树脂。

[0062]

在一些实施例中,改性聚丙烯酸二价金属盐树脂的相对分子质量为10000~70000。进一步优选地,提供的改性聚丙烯酸二价金属盐树脂的相对分子质量为20000~40000,控制改性聚丙烯酸二价金属盐树脂的相对分子质量适中,能够确保得到的连接得到的微胶囊分散均匀,不易团聚且不易破裂。

[0063]

在一些实施例中,改性聚丙烯酸二价金属盐树脂的粒径选自0.1纳米~0.5纳米。控制改性聚丙烯酸二价金属盐树脂的粒径较小,提高表面的亲水官能团的数量,降低涂层的电阻。并且,通过控制改性聚丙烯酸二价金属盐树脂的粒径大小,使粘合剂的流动性变强,更容易填充在微胶囊之间的缝隙中,使得最终形成的电泳显示涂布液在涂布时更为牢固、平整,延长涂布的使用寿命。

[0064]

具体的,以微胶囊的添加份数为100份,电泳显示涂布液包括3~35份溶剂,提供溶剂能够将各混合物进行混合均匀。具体实施例中,溶剂的添加份数选自3份、5份、10份、15份、20份、25份、30份、35份。

[0065]

在一些实施例中,溶剂包括纯净水、去离子水、水溶性有机溶剂中的至少一种。

[0066]

本技术实施例第二方面提供一种电泳显示涂布液的制备方法,

[0067]

s01.根据电泳显示涂布液提供各组分;

[0068]

s02.将微胶囊和溶剂进行第一混合处理,得到第一混合物;

[0069]

s03.将有机助剂溶液和第一混合物进行第二混合处理,得到第二混合物;

[0070]

s04.将第二混合物和粘合剂、水溶性树脂进行第三混合处理,得到电泳涂布液。

[0071]

本技术第二方面提供的电泳显示涂布液的制备方法,该制备方法中,制备工艺简单,易于操作实现,减少中检时耗费时效,提高生产效果,降低生产成本,有利于广泛应用。

[0072]

具体的,步骤s01中,根据电泳显示涂布液提供各组分,各组分的种类和份数如上文所论述,为了节约篇幅,此处不再赘述。

[0073]

步骤s02中,将微胶囊和溶剂进行第一混合处理,得到第一混合物。在一些实施例中,第一混合处理的温度为25~40℃。

[0074]

步骤s03中,将有机助剂溶液和第一混合物进行第二混合处理,得到第二混合物。在一些实施例中,第二混合处理的温度为25~40℃。

[0075]

在一些实施例中,如图1所示,制备得到电泳显示涂布液中的功能化助剂的微胶囊颗粒,有机助剂溶液的作用基团11连接于微胶囊颗粒12表面,且微胶囊颗粒12内部包括了电泳显示材料13。

[0076]

步骤s04中,将第二混合物和粘合剂、水溶性树脂进行第三混合处理,得到电泳涂布液;第三混合处理采用常规的混合处理的方法进行混合保证混合物均匀即可。

[0077]

在一些实施例中,如图2所示,制备得到电泳显示涂布液中的胶体化微胶囊颗粒,有机助剂溶液的作用基团11连接于微胶囊颗粒12表面,粘结剂形成粘结保护层24通过与有机助剂溶液的作用基团11连接设置于微胶囊颗粒作为外壳层,且微胶囊颗粒内部包括了电泳显示材料13。

[0078]

本技术实施例第三方面提供一种电泳显示组件,电泳显示组件包括透明基板以及层叠于透明基板任意一面的电泳显示层,其中,电泳显示层由电泳显示涂布液进行涂布、干燥处理得到的。

[0079]

本技术第三方面提供的电泳显示组件,提供的电泳显示组件包括透明基板以及层叠于透明基板任意一面的电泳显示层,其中,电泳显示层由的电泳显示涂布液进行涂布、干燥处理得到的,得到的电泳显示层分散性较好,能够均匀分散,且粘结性较佳,微胶囊排除紧密,涂层更加平整,利于提升显示效果使用寿命。

[0080]

下面结合具体实施例进行说明。

[0081]

实施例1

[0082]

电泳显示涂布液及其制备方法

[0083]

电泳显示涂布液

[0084]

电泳显示涂布液包括如下重量份原料:

[0085][0086][0087]

其中,水溶性树脂选自水性松香树脂;

[0088]

有机助剂溶液中包括流平剂2份和稳定剂1份,有机助剂溶液的浓度为15wt%,为水与乙醇混合溶液;

[0089]

粘合剂选自聚丙烯酸锌树脂,且聚丙烯酸锌树脂制备方法如下:

[0090]

(1)将常温下将氧化锌和盐酸按摩尔比为1:2加入到烧杯中搅拌分散3

‑

4小时,完全反应制得氯化锌溶液备用,

[0091]

(2)向烧瓶中加入20

‑

40克丙烯酸单体及10

‑

30克丙烯酸羟乙酯混合溶液,搅拌分散均匀,滴入3

‑

5克质量百分浓度为50%氨水搅拌分散均匀,升温至50

‑

60℃,反应1小时,并与制得氯化锌溶液搅拌反应2

‑

3小时,通入氮气保护,滴入9

‑

15克浓度为10%的过硫酸胺,

滴加速度以1秒/滴,滴加完成后,继续保温反应2

‑

3h,得到羟基聚丙烯酸锌树脂,其中,羟基聚丙烯酸锌树脂的相对分子质量控制为20000;

[0092]

溶剂选自30份去离子水和5份乙醇的混合物。

[0093]

电泳显示涂布液的制备方法

[0094]

该制备方法包括如下步骤:

[0095]

根据实施例1提供的电泳显示涂布液提供各组分;

[0096]

将微胶囊和溶剂进行第一混合处理,得到第一混合物;其中,第一混合处理的温度为25℃,

[0097]

将有机助剂溶液和第一混合物进行第二混合处理,得到第二混合物;其中,第二混合处理的温度为

[0098]

将第二混合物和粘合剂、水溶性树脂进行第三混合处理,得到电泳涂布液。

[0099]

实施例2

[0100]

电泳显示涂布液及其制备方法

[0101]

电泳显示涂布液

[0102]

与实施例1相比,有机助剂溶液的添加份数及具体组分选择修改为“有机助剂溶液的添加份数为1份,且包括1份流平剂”;

[0103]

有机助剂溶液的浓度的选择修改为“7wt%”;

[0104]

溶剂的添加份数及具体组分选择修改为“溶剂的添加份数为25份,且包括25份去离子水”。

[0105]

电泳显示涂布液的制备方法

[0106]

电泳显示涂布液的制备方法与实施例1提供的制备方法一致。

[0107]

实施例3

[0108]

电泳显示涂布液及其制备方法

[0109]

电泳显示涂布液

[0110]

与实施例1相比,有机助剂溶液的添加份数及具体组分选择修改为“有机助剂溶液的添加份数为3份,且包括1份流平剂、2份乳化剂”;

[0111]

有机助剂溶液的浓度的选择修改为“12wt%”;

[0112]

粘合剂的添加份数修改为“粘合剂的添加份数为30份”,具体的种类选择与实施例1一致;

[0113]

溶剂的添加份数及具体组分选择修改为“溶剂的添加份数为25份,且包括25份去离子水”。

[0114]

电泳显示涂布液的制备方法

[0115]

电泳显示涂布液的制备方法与实施例1提供的制备方法一致。

[0116]

实施例4

[0117]

电泳显示涂布液及其制备方法

[0118]

电泳显示涂布液

[0119]

与实施例1相比,有机助剂溶液的添加份数及具体组分选择修改为“有机助剂溶液的添加份数为3份,且包括1份流平剂、2份乳化剂”;

[0120]

有机助剂溶液的浓度的选择修改为“18wt%”;

[0121]

粘合剂的添加份数修改为“粘合剂的添加份数为70份”,具体的种类选择与实施例1一致;

[0122]

溶剂的添加份数及具体组分选择修改为“溶剂的添加份数为25份,且包括25份去离子水”。

[0123]

电泳显示涂布液的制备方法

[0124]

电泳显示涂布液的制备方法与实施例1提供的制备方法一致。

[0125]

实施例5

[0126]

电泳显示涂布液及其制备方法

[0127]

电泳显示涂布液

[0128]

与实施例1相比,有机助剂溶液的添加份数及具体组分选择修改为“有机助剂溶液的添加份数为1份,且包括1份流平剂”;

[0129]

有机助剂溶液的浓度的选择修改为“20wt%”;

[0130]

水溶性树脂的添加份数修改为“水溶性树脂的添加份数为15份”,具体的种类选择与实施例1一致;

[0131]

溶剂的添加份数及具体组分选择修改为“溶剂的添加份数为15份,且包括15份去离子水”。

[0132]

电泳显示涂布液的制备方法

[0133]

电泳显示涂布液的制备方法与实施例1提供的制备方法一致。

[0134]

实施例6

[0135]

电泳显示涂布液及其制备方法

[0136]

电泳显示涂布液

[0137]

与实施例1相比,有机助剂溶液的添加份数及具体组分选择修改为“有机助剂溶液的添加份数为4份,且包括2份流平剂、1份消泡剂和1份乳化剂”;

[0138]

有机助剂溶液的浓度的选择修改为“24wt%”;

[0139]

粘合剂的添加份数修改为“粘合剂的添加份数为50份”,具体的种类选择与实施例1一致;

[0140]

水溶性树脂的添加份数修改为“水溶性树脂的添加份数为10份”,具体的种类选择与实施例1一致;

[0141]

溶剂的添加份数及具体组分选择修改为“溶剂的添加份数为3份,且包括3份去离子水”。

[0142]

电泳显示涂布液的制备方法

[0143]

电泳显示涂布液的制备方法与实施例1提供的制备方法一致。

[0144]

实施例7

[0145]

电泳显示涂布液及其制备方法

[0146]

电泳显示涂布液

[0147]

与实施例1相比,有机助剂溶液的添加份数及具体组分选择修改为“有机助剂溶液的添加份数为5份,且包括2份消泡剂和3份乳化剂”;

[0148]

有机助剂溶液的浓度的选择修改为“30wt%”;

[0149]

粘合剂的添加份数修改为“粘合剂的添加份数为50份”,具体的种类选择与实施例

1一致;

[0150]

溶剂的添加份数及具体组分选择修改为“溶剂的添加份数为3份,且包括3份去离子水”。

[0151]

电泳显示涂布液的制备方法

[0152]

电泳显示涂布液的制备方法与实施例1提供的制备方法一致。

[0153]

对比例1

[0154]

常规电泳显示涂布液

[0155]

组分包括:微胶囊:100份;粘合剂:70份;溶剂:3份;其中粘合剂中水溶性蛋白质50份,溶剂中去离子水3份;

[0156]

配制工艺如下:

[0157]

(1)称取自然沉降24小时或以上,去除上层溶剂,固含量为30%的微胶囊及上述配比溶剂,在25

‑

40℃水浴恒温条件下300rpm分散搅拌15min,得到初步分散液,备用;

[0158]

(2)称取上述水溶性蛋白质加入步骤(2)制得电泳涂布液,搅拌2h,得到所需电泳涂布液

[0159]

对比例2

[0160]

常规电泳显示涂布液

[0161]

组分:微胶囊:100份;粘合剂:70份;溶剂:3份;功能性有机助剂溶液:5份,其中,功能性有机助剂溶液中流平剂2份;消泡剂2份,乳化剂1份,功能性有机助剂溶液浓度为7%

‑

30%,可为水溶液,乙醇溶液,水与乙醇混合溶液,水溶性蛋白质20份,水性聚氨酯50份,溶剂中去离子水3份;

[0162]

配制工艺如下:

[0163]

(1)称取自然沉降24小时或以上,去除上层溶剂,固含量为30%的微胶囊及上述配比溶剂,在25

‑

40℃水浴恒温条件下300rpm分散搅拌15min,得到初步分散液,备用;

[0164]

(2)称取上述水溶性蛋白质、水性聚氨酯加入步骤(1)制得初步分散液,搅拌2小时,得到初步电泳涂布液;

[0165]

(3)按上述配比称取混合功能性助剂加入步骤(2)的初步电泳涂布液中并在25

‑

40℃水浴)恒温条件充分搅拌分散1.5小时,得到所需电泳涂布液。

[0166]

性质测试

[0167]

(一)剥离强度测试:将本技术提供的实施例1

‑

7,对比例1

‑

2的电泳涂布液制备成显示膜片,裁切成长200mm,宽25mm,电泳涂层总厚55

±

4um,施加辊压压力控制为0.6mpa,层压辊温度为120℃,采用t型剥离方式进行测试,取其平均值。

[0168]

(二)涂布良率测试:采用本技术技术方案实施例1

‑

7、对比例1

‑

2的电泳显示涂布液涂布出来的膜片,对膜片进行外观分析。

[0169]

(三)沉降稳定性测试:本技术技术方案实施例1

‑

7、对比例1

‑

2的电泳显示涂布液在5

‑

10℃存放2

‑

5天后,测定其沉降稳定性。

[0170]

结果分析

[0171]

(一)剥离强度结果分析

[0172]

将本技术提供的实施例1

‑

7,对比例1

‑

2的电泳涂布液制备成显示膜片后,如图3所示,图3为实施例1的电泳涂布液制备成显示膜片的产品示意图。

[0173]

进一步,对电泳涂布液制备成显示膜片采用t型剥离方式进行测试,取其平均值,如表1所示,可以看出,本技术提供的电泳涂布液制备成的涂层的剥离强度,在只添加更少粘合剂用量及增粘树脂后,就是能达到与对比例相当的剥离强度,同等胶体用量都更具粘接强度优势;对比例形成电泳涂层因微胶囊强度较弱,易于在电泳涂层产生内聚破坏,本技术电泳涂布液形成涂层具有更优内聚力,涂层受外部作用力影响明显减弱。

[0174]

表1

[0175][0176]

(二)涂布良率:采用本技术技术方案实施例1

‑

7、对比例1

‑

2的电泳显示涂布液涂布出来的膜片,对膜片进行外观分析,分析如表2所示,采用本技术技术方案实施例1

‑

7的电泳显示涂布液涂布出来的膜片外观优良,没有缩孔,坏点,空点及黑点等外观缺陷,此方案能有效的减少胶囊团聚,分散不均,更有利于胶囊紧密排布,减少间隙,有利于光电性能提升及膜片利用率;而采用对比例1

‑

2的电泳显示涂布液涂布出来的膜片外观有缩孔及黑点聚集,甚至引横纹,影响涂布良率,损耗增加。

[0177]

表2

[0178][0179][0180]

(三)沉降稳定性测试:本技术技术方案实施例1

‑

7、对比例1

‑

2的电泳显示涂布液在5

‑

10℃存放2

‑

5天后,对沉降部分进行简单搅拌分散后,实施例1

‑

7的涂布液仍能保持良好分散性,没有胶囊团聚絮凝,电泳显示涂布液涂布出来的膜片没有缩孔,坏点,空点及黑点等外观缺陷;对比例1

‑

2的涂布液团聚增多,电泳显示涂布液涂布出来的膜片黑点及横纹增多。

[0181]

综上,实施例1

‑

7的电泳显示涂布液,微胶囊外壁包括有羟基

‑

oh,氨基

‑

nh

‑

,羧基

‑

coo

‑

,本身具有一定亲水性,加入一定浓度的功能性有机助剂溶液,有机功能性助剂亲水基

团在溶剂中舒展形成胶束,并与微胶囊表面官能团吸附作用,形成稳定性好双电子层,双电子层相互作用,外层带电性相同,同性相斥原理,防止微胶囊间彼此靠近,发生接触团聚,减少黑点,同时有机功能性助剂形成的胶束吸附于微胶囊表面增大了胶囊表面积,具有更大的表面能,有利于吸附粘合剂及更好流平;另外功能性有机助剂溶液推动下,粘合剂更容易在微胶囊表面包裹形成一层保护层,保持微胶囊形貌,并赋予胶囊足够的弹性及强度,在涂布过程中不易受挤压破裂,减少缩孔缺陷,烘烤时微胶囊中显示材料不外泄,减少坏点;此外在优化配比下,粘合剂可以起到粘合导电层及微胶囊作用,并填充于微胶囊间隙当中,减少因微胶囊粒径及形状差异产生的凹处,使用凹处趋于平整,避免产生气孔点。

[0182]

本技术提供的电泳显示涂布液,在保持光电性能,涂层粘接强度同时,提升胶囊分散性,减少团聚絮凝及涂布外观缺陷,对于生产降损,减少生产成本。

[0183]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。