一种具有抗渗兼保水特性的硅酸盐外墙涂料

(一)技术领域

1.本发明涉及涂层技术,具体内容为一种具有抗渗兼保水特性的硅酸盐外墙涂料的配方及制备方法。

(二)

背景技术:

2.随着社会经济和科学技术的进一步发展,人们对于建筑的要求也愈来愈高;在墙体表面涂覆一层涂料可有效解决建筑受环境作用而导致的强度下降、失水开裂等问题;一直以来,装饰性优异、品种多样并且价格低廉的有机涂料在建筑行业取得了广泛的应用,但由于有机类建筑涂料的主要原材料为石化资源,制备及施工过程中会产生大量的副产物和挥发性溶剂(voc),造成了环境污染和能源浪费;随着环保意识的普及,建筑涂料正朝着低voc、功能化、高性能化发展。

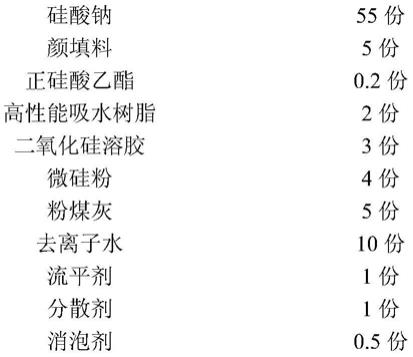

3.硅酸盐涂料是一种指以硅酸盐和硅溶胶作为粘结剂,加入各种颜填料、助剂配制而成的无机涂料,具有良好的耐候性及优异的环保性能,顺应了建筑涂料朝着低voc、功能化、高性能化发展的行业趋势;但是一般的硅酸盐涂料存在分散性差、初期抗渗耐水性差、后期易粉化开裂等问题。

(三)

技术实现要素:

4.本发明针对现有建筑墙体硅酸盐涂料的初期耐水性差、后期易粉化开裂等不足,提出了一种以硅酸钠和二氧化硅溶胶为主要粘结剂,含有高性能吸水树脂、微硅粉和粉煤灰等功能性成分的具有抗渗兼保水特性的硅酸盐涂料的配方及制备方法;高性能吸水树脂含有大量的亲水基团和极性基团,可分别与水分子发生水合反应和形成氢键,在潮湿环境下,水分子以结晶的状态被存储于树脂中,树脂产生一定的体积膨胀,挤压涂层表面微孔,使涂层具有一定的抗渗防水性能;在干燥环境下,含水的细小微硅粉和粉煤灰颗粒以凝胶态分散于涂层的空隙中,可防止涂层向外泌水,使涂层具有一定的保水作用;同时,正硅酸乙酯在潮湿的环境下发生水解并与硅酸钠缩合反应生成无定型硅酸盐固体,可大大缩短了涂层的固结时间,降低涂层的施工难度;二氧化硅溶胶可显著改善涂料中无机填料的分散性并增强涂层的附着力;涂料涂覆在外墙上时,涂层保水性强、耐候性高、固化快速且voc释放量低。

5.发明技术方案如下

6.本发明公开一种具有抗渗兼保水特性的硅酸盐涂料及制备方法,按重量计,主要有以下原料组成:硅酸钠50

‑

60份、颜填料2

‑

10份、正硅酸乙酯0

‑

0.5份、高性能吸水树脂2

‑

5份、二氧化硅溶胶3

‑

8份、微硅粉3

‑

8份、粉煤灰5

‑

10份、其他添加剂1

‑

5份、去离子水10

‑

20份。

7.所述高性能吸水树脂按如下方法制备:

8.(1)零度环境下,在搅拌器中加入重量比为1:1的去离子水和丙烯酸单体,并使用30%的naoh溶液中和搅拌;

9.(2)在上述搅拌过程中加入重量比为3:4:1的丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺、过硫酸钾至溶液澄清;

10.(3)搅拌器中充入氮气2h以排出空气,然后密封水浴搅拌,温度为80℃,转速为200r/min,时间为4h,得到粘稠状反应物;

11.(4)将步骤(3)中粘稠状反应物取出,用无水乙醇洗涤,去除未反应单体,得到较为纯净的粘稠物;

12.(5)将步骤(4)所得粘稠物中加入质量分数为6%的腐殖酸溶液,腐殖酸溶液与粘稠物质量比为0.5

‑

1,然后放置于在60℃的烘箱中反应12h至干燥,研磨粉碎得到高性能吸水树脂;

13.所述二氧化硅溶胶为碱性二氧化硅溶胶,二氧化硅溶胶颗粒尺寸为10

‑

80nm。

14.所述微硅粉为1000

‑

1500目。

15.所述粉煤灰为火力发电厂燃煤产生,细度在10

‑

25%。

16.所述颜填料为碳酸钙、钛白粉、铁黄、铁红、铁黑、铬系颜填料等一种或多种混合。

17.所述添加剂为分散剂、流平剂、消泡剂;分散剂为分散剂byk

‑

340、分散剂hy

‑

1010a、分散剂hy

‑

5040、分散剂hy

‑

1030d的一种;流平剂为流平剂byk2010、流平剂hy

‑

302、流平剂hy

‑

303、流平剂hy

‑

304d的一种;消泡剂为消泡剂hy

‑

1040a、消泡剂hy

‑

1040t、消泡剂hy

‑

1040c、消泡剂hy

‑

1040d、消泡剂hy

‑

1040f的一种。

18.制备一种具有抗渗兼保水特性的硅酸盐外墙涂料按以下步骤:

19.(1)一定配比的微硅粉、粉煤灰混合后,加入酒精进行球磨,球磨4h后,用去离子水洗涤,取出置于烘箱60℃烘干,并研磨成粉末。

20.(2)将步骤(1)所得的粉末加入一定量的硅酸钠粘结剂、颜填料、正硅酸乙酯、高性能吸水树脂、去离子水、流平剂、分散剂、膨胀剂、消泡剂,用搅拌桶进行混合,搅拌速率为120r/min,搅拌4h后,在搅拌过程中逐步加入二氧化硅溶胶,继续搅拌4h,得到浆糊状的涂料。

21.本发明的有益效果如下:

22.本发明弥补了硅酸盐外墙涂料分散性差、初期抗渗耐水性差、后期易粉化开裂等缺点,以硅酸钠和二氧化硅溶胶为粘结剂,添加高性能吸水树脂、微硅粉、煤灰粉等功能性成分,获得具有抗渗兼保水特性、耐候性高、固化快速且voc释放量低的硅酸盐外墙涂料。

23.为让本发明上述的特征和优点能更明显易懂,下文特举较佳实施例,作如下详细说明。

(四)具体实施方式

24.下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.高性能吸水树脂的制备

26.(1)零度环境下,在搅拌器中加入重量比为1:1的去离子水和丙烯酸单体,并使用30%的naoh溶液中和搅拌;

27.(2)在上述搅拌过程中加入重量比为3:4:1的丙烯酰胺、n,n

’‑

亚甲基双丙烯酰胺、过硫酸钾至溶液澄清;

28.(3)搅拌器中充入氮气2h以排出空气,然后密封水浴搅拌,温度为80℃,转速为200r/min,时间为4h,得到粘稠状反应物;

29.(4)将步骤(3)中粘稠状反应物取出,用无水乙醇洗涤,去除未反应单体,得到较为纯净的粘稠物;

30.(5)将步骤(4)所得粘稠物中加入质量分数为6%的腐殖酸溶液,腐殖酸溶液与粘稠物质量比为0.5

‑

1,然后放置于在60℃的烘箱中反应12h至干燥,研磨粉碎得到高性能吸水树脂;

31.以下列出具有保水性的硅酸盐外墙涂料实施例配方:

32.实施例1

33.制备方法:

34.(1)一定配比的微硅粉、粉煤灰混合后,加入酒精进行球磨,球磨4h后,用去离子水洗涤,取出置于烘箱60℃烘干,并研磨成粉末。

35.(2)将步骤(1)所得的粉末加入一定量的硅酸钠粘结剂、颜填料、正硅酸乙酯、高性能吸水树脂、去离子水、流平剂、分散剂、膨胀剂、消泡剂,用搅拌桶进行混合,搅拌速率为120r/min,搅拌4h后,在搅拌过程中逐步加入二氧化硅溶胶,继续搅拌4h,得到浆糊状的涂料。

36.利用w

‑

101下壶式喷漆枪,将涂料喷涂在15

㎝

*8

㎝

*4

㎝

的混凝土砌块上的最大面,固化后进行检测。

37.检测方法:

38.涂料干燥时间:采用《gb/t1728

‑

79(89)》中的指触法检测,从涂在板面上开始计时,期间用手指轻轻触摸,直到手指在板面上适当用力地按下,没有手指印时计为截止时间。

39.涂料硬度:采用《gb/t6739

‑

86》划痕硬度法,在漆膜表面用硬物划伤涂膜来测定硬度;常用的是铅笔硬度,铅笔由6b到6h共13级,可手工操作,也可仪器测试。

40.涂膜附着力:根据《gb/t9286

‑

88》划格法,用刀具纵横交叉切割间距1mm的格子,格子数为5

×

5个,然后根据《gb/t9286

‑

88》规定的评级标准分级,0级最好,5级最差,具体为:0级切割边缘完全平滑,无一格脱落;1级在切口交叉处有少许涂层脱落,但交叉切割面积受

影响不能明显大于5%;2级在切口交叉处和/或沿切口边缘有涂层脱落,受影响的交叉切割面积明显大于5%,但不能明显大于15%;3级涂层沿切割边缘部分或全部以大块碎片脱落,和/或在格子不同部位上部分或全部剥落,受影响的交叉切割面积明显大于15%,但不能明显大于35%;4级涂层沿切割边缘大片脱落,和/或一些格子部分或全部脱落,受影响的交叉切割面积明显大于35%,但不能明显大于65%;5级剥落的程度超过4级。

41.涂料对比率(遮盖率):采用《gb/t1726

‑

79(89)》测定,将无机涂料均匀地涂刷在物体表面,通过涂膜对光的吸收、反射和散射,使底材颜色不再呈现出来的能力称为遮盖力。用遮盖单位面积所需的最小涂料使用量(g/m2)表示遮盖力。

42.材料施工性:按《gb/t6753.6

‑

86》标准检测涂刷性能,涂刷至形成干的涂膜过程中,既容易施工,又能得到涂膜很快流平,没有流挂、起皱、缩边、渗色咬底或翻黄等现象。

43.材料低温稳定性:按gb/t9755国家标准规定,将涂料试样装入约1l的塑料或玻璃容器内,大致装满,密封,放入(

‑5±

2)℃的低温箱中,18h后取出容器,放置在标准温度为23

±

2℃、相对湿度为50%

±

5%的环境下6h,如此反复三次后,打开容器,充分搅拌试样观察有无硬块、凝聚及分离现象,如无则认为低温稳定性良好。

44.实施例2

45.制备方法:

46.(1)一定配比的微硅粉、粉煤灰混合后,加入酒精进行球磨,球磨4h后,用去离子水洗涤,取出置于烘箱60℃烘干,并研磨成粉末。

47.(2)将步骤(1)所得的粉末加入一定量的硅酸钠粘结剂、颜填料、正硅酸乙酯、高性能吸水树脂、去离子水、流平剂、分散剂、膨胀剂、消泡剂,用搅拌桶进行混合,搅拌速率为120r/min,搅拌4h后,在搅拌过程中逐步加入二氧化硅溶胶,继续搅拌4h,得到浆糊状的涂料。

48.利用w

‑

101下壶式喷漆枪,将涂料喷涂在15

㎝

*8

㎝

*4

㎝

的混凝土砌块上的最大面,固化后进行检测。

49.参考实施例1的检测方法

50.实施例3

51.制备方法:

52.(1)一定配比的微硅粉、粉煤灰混合后,加入酒精进行球磨,球磨4h后,用去离子水洗涤,取出置于烘箱60℃烘干,并研磨成粉末。

53.(2)将步骤(1)所得的粉末加入一定量的硅酸钠粘结剂、颜填料、正硅酸乙酯、高性能吸水树脂、去离子水、流平剂、分散剂、膨胀剂、消泡剂,用搅拌桶进行混合,搅拌速率为120r/min,搅拌4h后,在搅拌过程中逐步加入二氧化硅溶胶,继续搅拌4h,得到浆糊状的涂料。

54.利用w

‑

101下壶式喷漆枪,将涂料喷涂在15

㎝

*8

㎝

*4

㎝

的混凝土砌块上的最大面,固化后进行检测。

55.参考实施例1的检测方法

56.实施例4

57.制备方法:

58.(1)一定配比的微硅粉、粉煤灰混合后,加入酒精进行球磨,球磨4h后,用去离子水洗涤,取出置于烘箱60℃烘干,并研磨成粉末。

59.(2)将步骤(1)所得的粉末加入一定量的硅酸钠粘结剂、颜填料、正硅酸乙酯、高性能吸水树脂、去离子水、流平剂、分散剂、膨胀剂、消泡剂,用搅拌桶进行混合,搅拌速率为120r/min,搅拌4h后,在搅拌过程中逐步加入二氧化硅溶胶,继续搅拌4h,得到浆糊状的涂料。

60.利用w

‑

101下壶式喷漆枪,将涂料喷涂在15

㎝

*8

㎝

*4

㎝

的混凝土砌块上的最大面,

固化后进行检测。

61.参考实施例1的检测方法

62.实施例5

63.制备方法:

64.(1)一定配比的微硅粉、粉煤灰混合后,加入酒精进行球磨,球磨4h后,用去离子水洗涤,取出置于烘箱60℃烘干,并研磨成粉末。

65.(2)将步骤(1)所得的粉末加入一定量的硅酸钠粘结剂、颜填料、正硅酸乙酯、高性能吸水树脂、去离子水、流平剂、分散剂、膨胀剂、消泡剂,用搅拌桶进行混合,搅拌速率为120r/min,搅拌4h后,在搅拌过程中逐步加入二氧化硅溶胶,继续搅拌4h,得到浆糊状的涂料。

66.利用w

‑

101下壶式喷漆枪,将涂料喷涂在15

㎝

*8

㎝

*4

㎝

的混凝土砌块上的最大面,固化后进行检测。

67.参考实施例1的检测方法

68.下表为实施例1

‑

5中的所制备涂料的性能

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。