低沸点二维材料层层堆积成型方法

1.技术领域

2.本发明涉及增材制造技术领域,特别涉及一种低沸点二维材料层层堆积成型方法。

背景技术:

3.目前增材制造的原材料有金属粉末,金属丝材,高分子材料的丝材和液体,陶瓷粉末等,但未见报道有用二维材料实现增材成型的。粉末属于零维材料,丝材属于一维材料,分别需要在另外的三维和二维上增加尺寸方可成型。对于尺寸较大产品的成型,同一层上焊接缝的数量越多,焊缝缺陷越多,性能越差,稳定性越差。现有技术中未有出现通过使用二维材料层层焊接来获得产品的,由于二维材料多为带状,使用二维材料能够只需要在一维方向上增加尺寸便可成型。对于尺寸较大的产品的成型,同一层上焊接缝的数量较少,有效减少焊缝缺陷,成材率较高,性能和稳定性较好。但是现有技术中针对低沸点材料增材制造,由于低沸点材料的的沸点较低,打印时很容易因沸点较低而被打印蒸发掉,这个问题一直没有很好的解决办法。

技术实现要素:

4.发明目的:针对现有技术中存在的问题,本发明提供一种低沸点二维材料层层堆积成型方法,由于二维材料由300~500目的低沸点材料粉末颗粒通过有机粘结剂粘结制成,所以在打印时,只需要通过较低的能量使有机粘结剂熔化即可将低沸点二维材料层层之间实现焊合,从而达到成型目的,解决低沸点材料打印因沸点低而蒸发的问题。

5.技术方案:本发明提供了一种低沸点二维材料层层堆积成型方法,所述二维材料为300~500目的低沸点材料粉末颗粒通过有机粘结剂粘结制成的薄片状材料;成型方法包括以下步骤:s1:控制基底温度为0.3~0.7t

m

,其中,t

m

为有机粘结剂的熔点;s2:将待打印的第一层二维材料与所述基底始终保持预设夹角α1,然后将所述第一层二维材料预热至0.6~0.8t

m

后,使用能量枪入射所述第一层二维材料与所述基底之间,根据目标成型产品的形状将所述第一层二维材料正对所述基底的一面熔化焊接至所述基底上;s3:使用超声波对熔化至所述基底上的所述第一层二维材料进行压实和表面清洗,形成第一层成型层;s4:控制所述基底和所述第一层成型层的温度为0.3~0.7t

m

;s5:将待打印的第二层二维材料与所述第一层成型层始终保持预设夹角α1,然后将所述第二层二维材料预热至0.6~0.8t

m

后,使用能量枪入射所述第二层二维材料与所述第一层成型层之间,根据目标成型产品的形状将所述第二层二维材料正对所述第一层成型层的一面熔化焊接至所述第一层成型层上;s6:使用超声波对熔化至所述第一层成型层上的所述第二层二维材料进行压实和表面清洗,形成第二层成型层;依次循环重复上述步骤,在所述第二层成型层上成型出第三层成型层,在所述第三层成型层上成型出第四层成型层

······

直至成型出最后一层成型层,获得所

述目标成型产品为止;s7:对制备得到的所述目标成型产品进行真空烧结。

6.优选地,所述预设夹角为30~60

°

;所述能量枪与各层二维材料之间的入射夹角为15~30

°

。

7.优选地,所述超声波在对熔化的各层二维材料进行压实和表面清洗时,超声波与熔化的各层二维材料表面垂直。

8.优选地,所述真空条件为10

‑3~10

‑6pa;真空烧结温度为0.7~1.05t,其中,t为二维材料粉末颗粒的熔点。

9.优选地,所述能量枪对各层二维材料的熔化速度为0.2~5mm/min。

10.优选地,各层二维材料为带材或细杆材;若各层二维材料为带材,则的宽度为0.2~10mm,厚度为0.01~1mm。

11.优选地,所述超声波的频率f≥50khz,功率密度p≥1w/cm2。

12.进一步地,在获得所述目标成型产品后、真空烧结之前还包括以下步骤:对所述目标成型产品进行热等静压致密化处理,压力为50~200mpa,温度为0.4~0.7tm,时间为1~30h,其中,t

m

为有机粘结剂的熔点。

13.进一步地,在所述真空烧结之后还包括以下步骤:对所述目标成型产品进行热等静压致密化处理,压力为50~200mpa,温度为0.4~0.7t,时间为1~30h,其中,t为二维材料粉末颗粒的熔点。

14.优选地,所述粉末颗粒为低沸点金属粉末或低沸点无机非金属粉末。

15.有益效果:与现有技术中的3d打印粉末和丝材相比:(1)本技术中使用二维材料作为原材料进行打印,只需在另外一维上增加尺寸便可实现成型,成型效率较高;而粉末属于零维材料,丝材属于一维材料,分别需要在另外的三维和二维上增加尺寸方可成型,成型效率较低。

16.(2)对于尺寸较大产品的成型,使用本技术中的二维材料作为原料可以减少同一切片层上焊缝(或熔接缝)的数量,利于减少焊缝缺陷,提高稳定性(完美度)。

17.(3)对于层、层复合材料的制备有独特的优势:1,精度高,二维材料的厚度即为复合材料单层最低厚度,最薄可至0.01mm。

18.2,控制二维材料厚度和层数即可控制复合单层的厚度。

19.3,对于复合面垂直于底面的复合材料(材料左

‑

右复合,而非上

‑

下复合)可制备。

20.4,厚板材料复合(目前是爆炸法复合,但易变形),通过在另一厚板上堆积焊接数层另一材料,实现厚板复合。

21.(4)由于本技术中的二维材料是由300~500目的低沸点材料粉末颗粒通过有机粘结剂粘结制成,所以在打印时,只需要通过较低的能量使有机粘结剂熔化(有机溶剂的熔点大概在200℃左右)即可将二维材料层层之间实现焊合,从而达到成型目的,解决低沸点材料打印因沸点低而蒸发的问题。

22.(5)由于只需熔化粘结剂,不需要粉末颗粒之间实现冶金结合,因此打印速度快,效率高,而且可一次打印多个产品,然后同时进行致密化和烧结处理,进一步提高效率。

附图说明

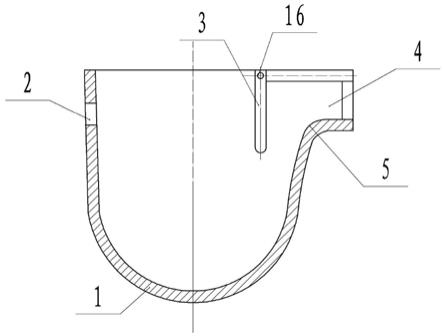

23.图1为低沸点二维材料层层堆积成型方法的示意图。

具体实施方式

24.下面结合附图对本发明进行详细的介绍。

25.实施方式1:本实施方式提供了一种低沸点二维材料层层堆积成型方法,该低沸点二维材料为400目的镁合金粉末颗粒通过重量百分数分别为石蜡40%、高密度聚乙烯40%和硬脂酸20%组成的有机粘结剂粘结制成的带材,宽度优选5mm,厚度优选0.03mm。镁合金粉末质量占比90%,有机粘结剂占比10%。

26.其成型方法包括以下步骤:s1:控制基底1温度为150℃;s2:如图1,将待打印低沸点材料的第一层二维材料与基底1始终保持45

°

夹角α1,然后将第一层二维材料预热至165℃后,使用能量枪2(优选激光能量枪或电子束能量枪)入射第一层二维材料与基底之间,能量枪2与二维材料4之间的入射夹角α2为20

°

。根据目标成型产品的形状将第一层二维材料正对基底1的一面熔化焊接至基底1上;熔化焊接的速度为2mm/min。

27.s3:使用频率f≥50khz、功率密度p≥1w/cm2的超声波3对熔化至基底1上的第一层二维材料进行压实和表面清洗,形成第一层成型层;在此过程中,保持超声波3与熔化的二维材料4表面垂直。

28.s4:控制基底1和第一层成型层的温度为150℃;s5:将待打印低沸点材料的第二层二维材料与第一层成型层始终保持45

°

夹角,然后将第二层二维材料预热至165℃后,使用能量枪2入射第二层二维材料与第一层成型层之间,根据目标成型产品的形状将第二层二维材料正对第一层成型层的一面熔化焊接至第一层成型层上;s6:使用上述相同频率和功率的超声波对熔化至第一层成型层上的第二层二维材料进行压实和表面清洗,形成第二层成型层;在此过程中,保持超声波3与熔化的二维材料4表面垂直。

29.依次循环重复上述步骤,在第二层成型层上成型出第三层成型层,在第三层成型层上成型出第四层成型层

······

直至成型出最后一层成型层,获得目标成型产品为止。

30.s7:热等静压致密化处理目标成型产品:压力为50mpa,温度为140℃,时间为15h;s8:对经过热等静压致密化处理的目标成型产品进行真空烧结。真空烧结压力为10

‑5pa,真空烧结温度为600℃。

31.s9:对目标成型产品再次进行热等静压致密化处理,压力为150mpa,温度为380℃,时间为15h,。

32.上述各层二维材料均为400目的镁合金粉末颗粒通过重量百分数分别为石蜡40%、高密度聚乙烯40%和硬脂酸20%组成的有机粘结剂粘结制成的带材,宽度优选5mm,厚度优选0.03mm。

33.实施方式2:本实施方式提供了一种低沸点二维材料层层堆积成型方法,该低沸点二维材料为300~500目的铝合金粉末颗粒通过重量百分数分别为石蜡40%、丙烯酸树脂30%、硬脂酸30%

组成的有机粘结剂粘结制成的带材,宽度优选5mm,厚度优选0.03mm。

34.其成型方法包括以下步骤:s1:控制基底1温度为130℃;s2:如图1,将待打印低沸点材料的第一层二维材料与基底1始终保持45

°

夹角α1,然后将第一层二维材料预热至160℃后,使用能量枪2(优选激光能量枪或电子束能量枪)入射第一层二维材料与基底之间,能量枪2与二维材料4之间的入射夹角α2为20

°

。根据目标成型产品的形状将第一层二维材料正对基底1的一面熔化焊接至基底1上;熔化焊接的速度为2mm/min。

35.s3:使用频率f≥50khz、功率密度p≥1w/cm2的超声波3对熔化至基底1上的第一层二维材料进行压实和表面清洗,形成第一层成型层;在此过程中,保持超声波3与熔化的二维材料4表面垂直。

36.s4:控制基底1和第一层成型层的温度为130℃;s5:将待打印低沸点材料的第二层二维材料与第一层成型层始终保持45

°

夹角,然后将第二层二维材料预热至160℃后,使用能量枪2入射第二层二维材料与第一层成型层之间,根据目标成型产品的形状将第二层二维材料正对第一层成型层的一面熔化焊接至第一层成型层上;s6:使用上述相同频率和功率的超声波对熔化至第一层成型层上的第二层二维材料进行压实和表面清洗,形成第二层成型层;在此过程中,保持超声波3与熔化的二维材料4表面垂直。

37.依次循环重复上述步骤,在第二层成型层上成型出第三层成型层,在第三层成型层上成型出第四层成型层

······

直至成型出最后一层成型层,获得目标成型产品为止。

38.s7:热等静压致密化处理目标成型产品:压力为50mpa,温度为100℃,时间为15h;。

39.s8:对经过热等静压致密化处理的目标成型产品进行真空烧结。真空烧结压力为10

‑3pa,真空烧结温度为550℃。

40.s9:对目标成型产品再次进行热等静压致密化处理,压力为100mpa,温度为500℃,时间为15h。

41.上述各层二维材料均为300~500目的铝合金粉末颗粒通过重量百分数分别为石蜡40%、丙烯酸树脂30%、硬脂酸30%组成的有机粘结剂粘结制成的带材,宽度优选5mm,厚度优选0.03mm。

42.上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。