改性金属有机框架化合物mof材料、制备方法、质子交换膜及其用途

技术领域

1.本技术涉及液流电池技术领域,具体涉及一种改性mof材料、制备方法、质子交换膜及其用途。

背景技术:

2.质子交换膜是全钒液流电池的核心部件,但是碳氢系质子交换膜因为较低的质子电导率而限制了其发展。理想的质子交换膜应在水中有0.1s cm

‑1左右的质子电导率。提高磺化度可以增加质子交换膜的质子电导率,但是过高的磺化度通常导致了质子交换膜机械性能的下降。

3.与nafion等全氟磺酸膜相比,要达到同样的质子电导率,碳氢系质子交换膜通常需要更高的磺化度,这主要是由于碳氢系膜中缺乏长程连续的导质子通路。另外,燃料的渗透极大的影响了钒液流电池的使用寿命,而质子交换膜的质子传导率和阻钒离子性能通常难以同时提高,既膜的选择性很低。故如何在质子交换膜中既提升其质子传导率又能降低其钒离子渗透率便是研究人员普遍关心的问题。

4.有鉴于此,特提出本发明。

技术实现要素:

5.为了解决现有技术的不足,本发明提供了一种改性mof材料、制备方法、质子交换膜及其用途。

6.根据本发明的一个方面,一种改性mof材料的制备方法,包括以下步骤:

7.提供包含mof、单体以及引发剂的混合溶液;

8.去除该混合溶液中mof孔中的空气,以及

9.使混合溶液中的对单体发生原位自由基聚合;

10.其中,所述单体含有磺酸根基团,所述mof的窗口小于

11.优选地,所述mof包括uio

‑

66。

12.优选地,所述单体包括对苯乙烯磺酸钠、2

‑

丙烯酰胺

‑2‑

甲基丙磺酸或乙烯基磺酸钠中的任意一种或其组合。

13.优选地,所述引发剂包括偶氮类引发剂,优选偶氮二异丁腈引发剂。

14.优选地,所述包含mof、单体以及引发剂的混合溶液中,所述mof的浓度为0.1gml

‑1以下。

15.优选地,所述单体的浓度在0.05gml

‑1~0.1gml

‑1之间。

16.优选地,所述mof和单体的质量比在5:10~7:10。

17.优选地,所述引发剂和单体的质量比为3:100~10:100。

18.优选地,所述混合溶液包括溶剂,所述溶剂为有机溶剂和水的混合物。

19.优选地,所述有机溶剂为n,n

‑

二甲基甲酰胺、二甲基亚砜或n,n

‑

二甲基乙酰胺中

的任意一种或其组合。

20.优选地,所述溶剂为n,n

‑

二甲基甲酰胺和水的混合物。

21.优选地,所述有机溶剂和水的体积比为10:1~10:3。

22.优选地,将单体溶解在溶剂中,得到分散液,然后将引发剂加入该分散液中,最后加入mof,得到混合溶液。

23.优选地,向混合溶液中通入保护性气体,然后抽真空,以去除混合溶液中mof孔中的空气。

24.优选地,所述去除空气的步骤至少反复3次,优选反复3次。

25.优选地,所述保护性气体为氮气、氩气或氦气中的至少一种。

26.优选地,所述原位自由基聚合的温度为60~90℃,时间为2~6天。

27.优选地,所述原位自由基聚合在保护性气氛下进行,所述保护性气氛为氮气、氩气或氦气中的至少一种。

28.优选地,所述方法还包括将原位自由基聚合后的产物在n,n

‑

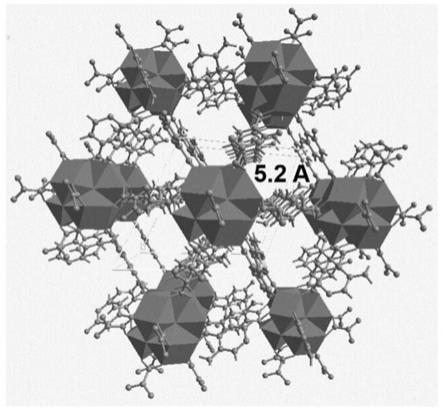

二甲基甲酰胺或n,n

‑

二甲基乙酰胺中浸泡1~4天。

29.优选地,所述方法还包括将浸泡后的产物干燥的步骤;所述干燥温度优选为60~90℃,所述干燥时间优选为24~72h。

30.优选地,所述改性mof材料的制备方法,包括以下步骤:

31.将对苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺和水的混合溶剂中,得到分散液,之后将偶氮二异丁腈加入分散液中,将mof加入到分散液中,得到混合溶液,待搅拌均匀后通入保护气体,再抽真空至少10分钟,反复三次,其中,所述混合溶液中,所述mof的浓度为0.1gml

‑1以下,所述单体的浓度在0.05gml

‑1~0.1gml

‑1之间,所述mof和单体的质量比在5:10~7:10;

32.将去除空气后的混合溶液在保护性气氛下以及油浴中搅拌2~6天,将产物在n,n

‑

二甲基甲酰胺或n,n

‑

二甲基乙酰胺中浸泡1~4天,干燥,得到改性mof材料。

33.根据本发明的一个方面,提供了一种采用如上所述方法得到的改性mof材料。

34.根据本发明的一个方面,提供了一种如上所述的改性mof材料在质子交换膜中的应用。

35.优选地,所述改性mof材料的添加量不超过15%。

36.根据本发明的一个方面,提供了一种如上所述的改性mof材料制备的质子交换膜。

37.优选地,所述改性mof材料的添加量不超过15%。

38.根据本发明的一个方面,提供了一种如上所述的质子交换膜在液流电池中的应用。

39.根据本发明的一个方面,提供了一种膜电极组,包括如上所述的质子交换膜。

40.根据本发明的一个方面,提供了一种液流电池,包括如上所述的质子交换膜。

41.有益效果:采用本发明的改性mof材料制备的质子交换膜同时具有高的质子电导率以及低的钒离子渗透率。

附图说明

42.图1:金属有机框架化合物uio

‑

66

‑

nh2的晶体结构,即是窗口大小。

具体实施方式

43.下面结合实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例用于解释本技术,而非对本技术的限定。

44.为了解决现有技术的不足,本发明提供了一种改性mof材料、制备方法、质子交换膜及其用途,为其提供长程的质子传输通道,以提高质子交换膜的质子电导率的同时降低其钒离子渗透率。

45.发明人发现,金属有机骨架化合物mof是一种由金属中心原子和有机配体形成的新型聚合物,具有多孔,高比表面积和易改性的特点。mof在质子交换膜中的应用受限于其较低的质子电导率,本发明选择将质子导体加入金属有机骨架化合物mof中以改善mof质子传输性能。虽然多数质子导体极易溶于水,但是mof的多孔结构和特殊的窗口大小刚好可以将质子导体固定在mof的孔洞中同时限制钒离子的进入,达到提高质子电导率且同时降低钒离子渗透率的目的,并由此完成了本发明。

46.根据本发明的一个方面,提供了一种改性mof材料的制备方法,包括以下步骤:

47.提供包含mof、单体以及引发剂的混合溶液;

48.去除该混合溶液中mof孔中的空气,以及

49.使混合溶液中的单体发生原位自由基聚合;

50.其中,所述单体含有磺酸根基团,所述mof的窗口大小小于(如图1中的即是窗口大小)。

51.本发明将单体、引发剂以及mof制备成混合溶液,在该混合溶液中,单体和引发剂存在于mof孔中,在去除mof孔中的空气后,使存在于mof孔中的单体在引发剂的作用下发生原位自由基聚合反应,并使单体在mof孔中聚合为聚合物。聚合物在mof连续的孔结构中穿梭和连接,为mof提供了质子导体的同时,并构筑了长程连续的质子传输通路。而且,所述mof的窗口小于特殊的窗口大小刚好小于水合钒离子的特性,阻碍了钒离子的透过,可以降低质子交换膜的钒离子渗透率。因此,采用本发明的改性mof材料制备的质子交换膜同时具有高的质子传导率以及低的钒离子渗透率,提高了质子膜的质子传到率,并具有优异的阻钒离子性能使质子交换膜的抗钒离子渗透性能得到改善。而且,本发明制备的改性mof具有良好的分散性,用其制备的质子交换膜均一性高且尺寸稳定性好。本发明的改性mof制备的质子交换膜的电导率提高50%以上,从0.05scm

‑1提高到0.08scm

‑1,钒离子渗透率降低80%以上,从6.1

×

10

‑7cm2s

‑1降低到1.1

×

10

‑7cm2s

‑1,相对选择性提高10倍左右。

52.典型但非限制性的mof如uio

‑

66,其窗口大小刚好小于水合钒离子。

53.在本发明一种优选地实施方式中,所述单体包括对苯乙烯磺酸钠、2

‑

丙烯酰胺

‑2‑

甲基丙磺酸或乙烯基磺酸中的任意一种或其组合。

54.作为引发剂,只要能够引发单体自由基聚合的引发剂均适用于本发明,典型但非限制性的引发剂如偶氮类引发剂,例如偶氮二异丁腈引发剂。

55.在本发明一种优选的实施方式中,所述包含mof、单体以及引发剂的混合溶液中,所述mof的浓度在0.1gml

‑1以下,mof浓度过高(大于0.1gml

‑1)会导致混合溶液无法均匀搅拌。

56.在本发明一种优选的实施方式中,所述单体的浓度在0.05gml

‑1~0.1gml

‑1之间,浓度过低导致产物导质子能力下降,浓度过高导致聚合物无法全部进入mof孔洞中。

57.在本发明一种优选的实施方式中,所述mof和单体的质量比在5:10~7:10,如果质量比小于5:10,则会有多余聚合物无法进入mof孔洞中,如果质量比高于7:10,则产物导质子能力会降低。

58.在本发明一种优选地实施方式中,所述引发剂和单体的质量比为3:100~10:100,如果质量比小于3:100,则单体不能完全聚合,如果质量比大于10:100,则产物中引发剂会更难去除。

59.在本发明中,首先需要提供包含mof、对苯乙烯磺酸钠以及引发剂的混合溶液,在一种优选地实施方式中,所述混合溶液包括溶剂,所述溶剂为有机溶剂和水的混合物。

60.在本发明一种优选地实施方式中,所述有机溶剂为n,n

‑

二甲基甲酰胺、二甲基亚砜或n,n

‑

二甲基乙酰胺中的任意一种或其组合。

61.在本发明一种优选地实施方式中,所述溶剂为n,n

‑

二甲基甲酰胺和水的混合物。

62.在本发明一种优选地实施方式中,所述有机溶剂和水的体积比为10:1~10:3。如果体积比小于10:3,则(引发剂不能完全溶解),如果体积比大于10:1,则(单体不能完全溶解)

63.在本发明一种优选地实施方式中,将单体溶解在溶剂中,得到分散液,然后将引发剂加入该分散液中,最后加入mof,得到混合溶液。

64.在本发明一种优选地实施方式中,向混合溶液中通入保护性气体,然后抽真空,以去除混合溶液中mof孔中的空气。为了尽可能充分地除尽mof孔中的空气,上述去除空气的步骤至少反复3次,优选反复3次。也就是说,向混合溶液中通入保护性气体以及抽真空记为一个循环,反复3次则意味着有3个循环。此外,在单个循环中,所述抽真空的时间为大于等于10min,例如15min,20min,30min等。如果小于10min,则不能清除尽剩余空气,导致反应过程中消耗自由基,影响聚合度。

65.在本发明一种优选地实施方式中,所述保护性气体为氮气、氩气或氦气中的至少一种。

66.在去除混合溶液中mof孔中的空气后,使混合溶液中的单体发生原位自由基聚合,所述原位自由基聚合的温度优选为60~90℃,时间为2~6天。典型但非限制性的方法如:将去除空气后的混合溶液在保护性气氛下在60~90℃的油浴中搅拌反应2~6天。

67.在本发明一种优选地实施方式中,所述保护性气氛为氮气、氩气或氦气中的至少一种。

68.在本发明一种优选地实施方式中,所述方法还包括将原位自由基聚合后的产物在n,n

‑

二甲基甲酰胺或n,n

‑

二甲基乙酰胺中浸泡1~4天,也除去未反应的单体以及在mof孔中固定不牢的聚合物。

69.在本发明一种优选地实施方式中,所述方法还包括将浸泡后的产物干燥的步骤。所述干燥温度优选为60~90℃,所述干燥时间优选为24~72h。

70.在本发明一种优选地实施方式中,所述改性mof材料的制备方法,包括以下步骤:

71.将对苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺和水的混合溶剂中,得到分散液,之后将偶氮二异丁腈加入分散液中,将mof加入到分散液中,得到混合溶液,待搅拌均匀后通入保护气体,再抽真空至少10分钟,反复三次,其中,所述混合溶液中,所述mof的浓度为0.1gml

‑1以下,所述单体的浓度在0.05gml

‑1~0.1gml

‑1之间,所述mof和单体的质量比在5:

10~7:10;

72.将去除空气后的混合溶液在保护性气氛下以及油浴中搅拌2~6天,将产物在n,n

‑

二甲基甲酰胺或n,n

‑

二甲基乙酰胺中浸泡1~4天,干燥,得到改性mof材料。

73.根据本发明的一个方面,提供了一种采用如上所述方法得到的改性mof材料。

74.根据本发明的一个方面,提供了一种如上所述的改性mof材料在质子交换膜中的应用。

75.在本发明一种优选地实施方式中,所述改性mof材料的添加量不超过15%。当改性mof材料的添加量为15%时,此时质子交换膜性能最佳,如果超过15%,则质子交换膜的性能下降。

76.根据本发明的一个方面,提供了一种如上所述的改性mof材料制备的质子交换膜。

77.在本发明一种优选地实施方式中,所述改性mof材料的添加量不超过15%。当改性mof材料的添加量为15%时,此时质子交换膜性能最佳,如果超过15%,则质子交换膜的性能下降。

78.根据本发明的一个方面,提供了一种如上所述的质子交换膜在液流电池中的应用。

79.根据本发明的一个方面,提供一种膜电极组,包括如上所述的质子交换膜。

80.根据本发明的一个方面,提供了一种液流电池,包括上所述的质子交换膜。

81.实施例1

82.将对1.0g苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺/水(12ml,10:2v:v)溶液中,之后将偶氮二异丁腈(对苯乙烯磺酸钠质量的3%)加入前述分散液中。之后取0.7g的uio

‑

66加入到对苯乙烯磺酸钠

‑

偶氮二异丁腈溶液中,待搅拌均匀后通入n2,再抽真空10分钟,反复三次,以除尽mof孔中的氧气。将前述分散液在80℃油浴、氮气气氛下搅拌5天。将产物收集后在n,n

‑

二甲基甲酰胺中浸泡一段时间,以出去未反应的对苯乙烯磺酸钠及固定不牢的聚对乙烯苯磺酸钠,烘干后将产物收集,得到的改性mof材料的大小为约50nm。

83.将上述改性mof均匀分散到去离子水中制成分散液,把磺化聚醚醚酮溶于n,n

‑

二甲基乙酰胺中形成溶液,再将以上两种混合液混合均匀(改性mof的含量为15wt%),浇铸成膜,分别在鼓风烘箱中干燥24h,真空烘箱中干燥一天,去除残留溶剂,然后在硫酸溶液中浸泡一天以彻底去除膜中残留的溶剂,得到掺杂改性mof的质子交换膜。

84.实施例2

85.将对1.0g苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺/水(12ml,10:2v:v)溶液中,之后将偶氮二异丁腈(对苯乙烯磺酸钠质量的3%)加入前述分散液中。之后取0.7g的uio

‑

66

‑

nh2加入到对苯乙烯磺酸钠

‑

偶氮二异丁氰溶液中,待搅拌均匀后通入氮气,再抽真空10分钟,反复三次,以除尽mof孔中的氧气。将前述分散液在80℃油浴、氮气气氛下搅拌5天。将产物收集后在n,n

‑

二甲基甲酰胺中浸泡一段时间,以出去未反应的对苯乙烯磺酸钠及固定不牢的聚对乙烯苯磺酸钠,烘干后将产物收集。

86.质子交换膜的成膜过程与实施例1相同,只不过所用改性mof替换为实施例2制备的改性mof。

87.实施例3

88.将1.0g对苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺/水(12ml,10:3v:v)溶液中,之

后将偶氮二异丁腈(对苯乙烯磺酸钠质量的3%)加入前述分散液中。之后取0.7g的uio

‑

66加入到对苯乙烯磺酸钠

‑

偶氮二异丁腈溶液中,待搅拌均匀后通入氮气,再抽真空10分钟,反复三次,以除尽mof孔中的氧气。将前述分散液在80℃油浴、氮气气氛下搅拌5天。将产物收集后在n,n

‑

二甲基甲酰胺中浸泡一段时间,以出去未反应的对苯乙烯磺酸钠及固定不牢的聚对乙烯苯磺酸钠,烘干后将产物收集。

89.质子交换膜的成膜过程与实施例1相同,只不过所用改性mof替换为实施例3制备的改性mof。

90.实施例4

91.将1.0g对苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺/水(12ml,10:3v:v)溶液中,之后将偶氮二异丁腈(质量的5%)加入前述分散液中。之后取0.7g的uio

‑

66加入到对苯乙烯磺酸钠

‑

偶氮二异丁腈溶液中,待搅拌均匀后通入氮气,再抽真空10分钟,反复三次,以除尽mof孔中的氧气。将前述分散液在80℃油浴、氮气气氛下搅拌5天。将产物收集后在n,n

‑

二甲基甲酰胺中浸泡一段时间,以出去未反应的对苯乙烯磺酸钠及固定不牢的聚对乙烯苯磺酸钠,烘干后将产物收集。

92.质子交换膜的成膜过程与实施例1相同,只不过所用改性mof替换为实施例4制备的改性mof。

93.实施例5

94.将1.0g对苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺/水(12ml,10:3v:v)溶液中,之后将偶氮二异丁腈(对苯乙烯磺酸钠质量的3%)加入前述分散液中。之后取0.7g的uio

‑

66加入到对苯乙烯磺酸钠

‑

偶氮二异丁腈溶液中,待搅拌均匀后通入氩气,再抽真空10分钟,反复三次,以除尽mof孔中的氧气。将前述分散液在80℃油浴、氩气气氛下搅拌5天。将产物收集后在n,n

‑

二甲基甲酰胺中浸泡一段时间,以出去未反应的对苯乙烯磺酸钠及固定不牢的聚对乙烯苯磺酸钠,烘干后将产物收集。

95.质子交换膜的成膜过程与实施例1相同,只不过所用改性mof替换为实施例5制备的改性mof。

96.实施例6

97.将1.0g对苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺/水(12ml,10:3v:v)溶液中,之后将偶氮二异丁腈(对苯乙烯磺酸钠质量的3%)加入前述分散液中。之后取0.7g的uio

‑

66加入到对苯乙烯磺酸钠

‑

偶氮二异丁腈溶液中,待搅拌均匀后通入氩气,再抽真空10分钟,反复三次,以除尽mof孔中的氧气。将前述分散液在80℃油浴、氩气气氛下搅拌2天。将产物收集后在n,n

‑

二甲基甲酰胺中浸泡一段时间,以出去未反应的对苯乙烯磺酸钠及固定不牢的聚对乙烯苯磺酸钠,烘干后将产物收集。

98.质子交换膜的成膜过程与实施例1相同,只不过所用改性mof替换为实施例5制备的改性mof。

99.实施例7

100.将1.0g 2

‑

丙烯酰胺

‑2‑

甲基丙磺酸溶解在n,n

‑

二甲基甲酰胺/水(12ml,10:3v:v)溶液中,之后将偶氮二异丁腈(2

‑

丙烯酰胺

‑2‑

甲基丙磺酸质量的3%)加入前述分散液中。之后取0.7g的uio

‑

66加入到2

‑

丙烯酰胺

‑2‑

甲基丙磺酸

‑

偶氮二异丁腈溶液中,待搅拌均匀后通入氩气,再抽真空10分钟,反复三次,以除尽mof孔中的氧气。将前述分散液在80℃油

浴、氩气气氛下搅拌5天。将产物收集后在n,n

‑

二甲基甲酰胺中浸泡一段时间,以出去未反应的2

‑

丙烯酰胺

‑2‑

甲基丙磺酸及固定不牢的聚对乙烯苯磺酸钠,烘干后将产物收集。

101.质子交换膜的成膜过程与实施例1相同,只不过所用改性mof替换为实施例7制备的改性mof。

102.实施例8

103.将1.0g对苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺/水(12ml,10:3v:v)溶液中,之后将偶氮二异丁腈(对苯乙烯磺酸钠质量的3%)加入前述分散液中。之后取0.7g的uio

‑

66

‑

nh2加入到对苯乙烯磺酸钠

‑

偶氮二异丁腈溶液中,待搅拌均匀后通入氩气,再抽真空10分钟,反复三次,以除尽mof孔中的氧气。将前述分散液在80℃油浴、氩气气氛下搅拌5天。将产物收集后在n,n

‑

二甲基甲酰胺中浸泡一段时间,以出去未反应的对苯乙烯磺酸钠及固定不牢的聚对乙烯苯磺酸钠,烘干后将产物收集。

104.质子交换膜的成膜过程与实施例1相同,只不过所用改性mof替换为实施例8制备的改性mof。

105.实施例9

106.将1.0g对苯乙烯磺酸钠溶解在n,n

‑

二甲基甲酰胺/水(12ml,10:2v:v)溶液中,之后将偶氮二异丁腈(对苯乙烯磺酸钠质量的3%)加入前述分散液中。之后取0.7g的uio

‑

66加入到对苯乙烯磺酸钠

‑

偶氮二异丁腈溶液中,待搅拌均匀后通入氮气,再抽真空10分钟,反复三次,以除尽mof孔中的氧气。将前述分散液在80℃油浴、n2气氛下搅拌5天。将产物收集后在n,n

‑

二甲基甲酰胺中浸泡一段时间,以出去未反应的对苯乙烯磺酸钠及固定不牢的聚对乙烯苯磺酸钠,烘干后将产物收集。

107.将上述改性mof均匀分散到去离子水中制成分散液,把磺化聚醚醚酮溶于n,n

‑

二甲基乙酰胺中形成溶液,再将以上两种混合液混合均匀(改性mof的含量为20wt%,),浇铸成膜,分别在鼓风烘箱中干燥24h,真空烘箱中干燥一天,去除残留溶剂,然后在硫酸溶液中浸泡一天以彻底去除膜中残留的溶剂,得到掺杂改性mof的质子交换膜。

108.对比例1

109.把磺化聚醚醚酮溶于n,n

‑

二甲基乙酰胺中形成均匀溶液,浇铸成膜,在鼓风烘箱中干燥24h,真空烘箱中干燥一天,去除残留溶剂。然后在硫酸溶液中浸泡一天以彻底去除膜中残留的溶剂。

110.对比例2

111.将未经改性的mof均匀分散到去离子水中制成分散液,把磺化聚醚醚酮溶于n,n

‑

二甲基乙酰胺中形成溶液,再将以上两种混合液混合均匀(mof的含量为15wt%),浇铸成膜,在鼓风烘箱中干燥24h,真空烘箱中干燥一天,去除残留溶剂,然后在硫酸溶液中浸泡一天以彻底去除膜中残留的溶剂。

112.上述各实施例及对比例制备的质子交换膜,分别测试其质子电导率、钒离子渗透率和相对选择性。

113.质子电导率:将膜裁剪成宽为1cm左右的小条,控制水浴锅水温为25℃,将复合膜与四电极的夹具相连,浸泡在超纯水中半小时以上,待复合膜稳定,反复测量复合膜的交流阻抗,面向电导率计算公式如公式1所示。

114.115.其中,l是四电极夹具中两个电极的宽度,为0.5cm,r、d和h分别代表复合膜的交流阻抗、膜宽和膜厚。

116.钒离子渗透率:在特定的钒渗透模具中,左侧为1.5m mgso4和3m h2so4混合溶液50ml;右侧为1.5mvoso4和3m h2so4混合溶液50ml;每隔一定时间从左侧溶液中取出溶液于比色皿中,放入紫外分光光度计测量钒离子浓度。渗透系数公式如式2所示。

[0117][0118]

其中c1(t)为右侧待测离子浓度单位为mmoll

‑1,c2(t)为左侧待测离子浓度单位为mmoll

‑1,v2为左侧容积,单位为cm3,s为待测膜的有效面积单位为cm2,l为待测膜厚度单位为cm,p为渗透系数单位为cm2min

‑1。

[0119]

相对选择性定义为质子电导率与钒离子渗透率的比值。

[0120]

测试结果如表1所示。

[0121]

表1.各质子交换膜性能对比

[0122][0123][0124]

由表1可知,本发明的改性mof由于其内部带有利于质子传导的聚对苯乙烯磺酸钠,将其掺杂到质子交换膜中,能够很好的改善质子交换膜的电导率,使其提高50%以上;同时,改性mof具有比水和钒离子更小的窗口大小,改善了质子交换膜的阻钒性能,使钒离子渗透率降低80%以上。综合以上两种性能分析,掺杂了改性mof的质子交换膜的相对选择性(质子电导率/钒离子渗透率)提高10倍左右。

[0125]

注意,上述仅为本技术的较佳实施例及所运用技术原理。本领域技术人员会理解,本技术不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本技术的保护范围。因此,虽然通过以上实施例对本技术进行了较为详细的说明,但是本技术不仅仅限于以上实施例,在不脱离本技术构思的情况下,还

可以包括更多其他等效实施例,而本技术的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。