1.本发明涉及砂带磨削技术领域,具体涉及一种基于砂带磨削的专用单颗粒磨头。

背景技术:

2.磨削加工技术因其具有较多的优点常被认为是提高生产率的有效方法,通常用于加工表面质量有要求的零件。其本质上是磨粒与工件的相互作用来去除表面多余材料,由于磨粒大小不一、磨粒的随机分布给材料去除机理的研究带来了困难。作为磨削的简化,通过对单颗粒磨削的研究可以更好地理解砂带磨削过程中的磨削力以及各种物理学现象,比如,材料堆积率、去除率、滑痕隆起等,单颗磨粒磨削为探究复杂磨削提供了理论依据。单颗磨粒磨削为探究复杂磨削提供了更好的条件,是研究磨粒磨损特性和加工样件表面特征的一种有效方法。但单颗粒磨头的缺乏导致了这一方法尚无法完全应用到磨削加工机理的研究中,阻碍了磨削技术的进一步发展。

技术实现要素:

3.本发明的目的是提供一种基于砂带磨削的专用单颗粒磨头,以解决现有技术中存在的问题。

4.为实现本发明目的而采用的技术方案是这样的,一种基于砂带磨削的专用单颗粒磨头,包括转接板、支撑架、穿孔螺栓、活塞、磨粒座、可更换金刚石磨粒和磨头主体。

5.所述磨头主体的一端与支撑架连接,支撑架与转接板连接,转接板的一端为相应机床或机器人的接头。

6.所述磨头主体内设有气缸,气缸的一端贯穿磨头主体远离支撑架的一端,气缸的敞口端设有内螺纹。

7.所述穿孔螺栓旋入气缸的敞口端,穿孔螺栓上设置有通孔,通孔与气缸连通。

8.所述活塞包括活塞体和活塞杆,活塞体位于气缸内,活塞杆的一端与活塞体连接,另一端穿过气缸的敞口端和通孔并伸出穿孔螺栓。

9.所述活塞体与气缸的内壁之间设有气垫圈,位于气缸内的弹性垫圈套设在活塞杆上。

10.所述气缸的外壁上安装有压力表、进气阀和调气阀。

11.所述活塞杆的外露端与磨粒座连接,可更换金刚石磨粒可拆卸的安装在磨粒座上。

12.工作时,通过所述进气阀向气缸内充气,并结合调气阀不断调整气缸内的气压,活塞在气压变换下做轴向伸缩运动,弹性垫圈缓冲活塞的轴向动作,活塞在磨粒座的磨削动作带动下做径向晃动,弹性垫圈和气垫圈缓冲活塞的径向动作。

13.进一步,所述支撑架与转接板采用若干螺栓和若干螺母连接。

14.进一步,所述活塞杆的横截面和通孔的横截面均呈正方形,从穿孔螺栓的外端至穿孔螺栓旋入气缸的一端,通孔的横截面面积逐渐增大。

15.进一步,所述穿孔螺栓的螺栓头与磨头主体的端面之间设置有垫圈。

16.本发明的技术效果是毋庸置疑的,利用压力表、进气阀、调气阀组成的气动压力控制系统可以实现磨削运动时磨削压力的有效控制,通过调气阀调整进气压力,使活塞可以轴向运动,从而实现工件的柔性磨削;气垫圈亦可实现柔性磨削,使活塞可以径向摆动,以使磨粒实现类似于砂带的柔性磨削,从而保证不同材料的不同工况的单颗粒磨削随行运动,并利用内部的弹性垫圈使进气时活塞有一定的轴向回弹性,提供具备轴向及径向运动的弹性磨削运动,从而实现工件的柔性磨削;本发明的气动压力控制系统提高了磨削过程的可视性,提供了一种研究磨削运动的便捷途径,降低了管理和生产成本。同时本发明基于砂带磨削的专用单颗粒磨头具有较好的通用性,可安装于相应的机床设备或机器人上。

附图说明

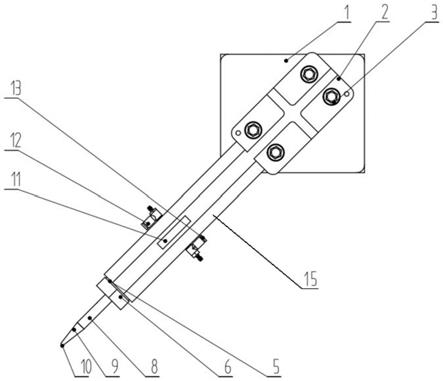

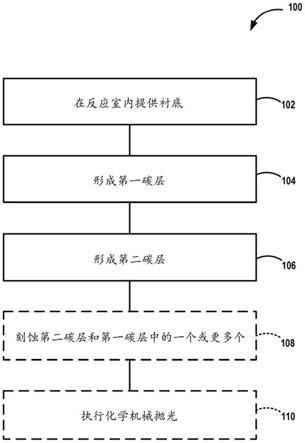

17.图1为本发明磨头的整体示意图;

18.图2为本发明磨头的侧视图;

19.图3为图2中沿a

‑

a剖开的整体示意图;

20.图4为图2中沿a

‑

a剖开的局部示意图

21.图5为穿孔螺栓的示意图。

22.图中:转接板1、支撑架2、螺栓3、螺母4、垫圈5、穿孔螺栓6、通孔601、弹性垫圈7、活塞8、活塞体801、活塞杆802、磨粒座9、可更换金刚石磨粒10、压力表11、进气阀12、调气阀13、气垫圈14、磨头主体15和气缸16。

具体实施方式

23.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

24.实施例1:

25.本实施例公开了一种基于砂带磨削的专用单颗粒磨头,包括转接板1、支撑架2、穿孔螺栓6、活塞8、磨粒座9、可更换金刚石磨粒10和磨头主体15。

26.参见图1或2,所述磨头主体15的一端与支撑架2连接,支撑架2与转接板1采用多个螺栓3和多个螺母4连接,转接板1的一端为相应机床或机器人的接头。

27.参见图3,所述磨头主体15内设有气缸16,气缸16的一端贯穿磨头主体15远离支撑架2的一端,气缸16的敞口端设有内螺纹。

28.所述穿孔螺栓6旋入气缸16的敞口端,穿孔螺栓6的螺栓头与磨头主体15的端面之间设置有垫圈5,穿孔螺栓6上设置有通孔601,通孔601与气缸16连通。

29.所述活塞8包括活塞体801和活塞杆802,活塞体801位于气缸16内,活塞杆802的一端与活塞体801连接,另一端穿过气缸16的敞口端和通孔601并伸出穿孔螺栓6。参见图4或5,所述活塞杆802的横截面和通孔601的横截面均呈正方形,通孔601的内部形成四棱柱空腔,从穿孔螺栓6的外端至穿孔螺栓6旋入气缸16的一端,通孔601的横截面面积逐渐增大,通孔601外端的尺寸略大于活塞杆802的尺寸,便于活塞杆802沿其径向转动。

30.所述活塞体801与气缸16的内壁之间设有气垫圈14,气垫圈14的外壁与气缸16内

壁紧密贴合,气垫圈14的内壁与活塞体801外壁紧密贴合。

31.位于所述气缸16内的弹性垫圈7套设在活塞杆802上,弹性垫圈7的外壁与气缸16内壁紧密贴合,弹性垫圈7的内壁与活塞杆802外壁紧密贴合。所述弹性垫圈7和气垫圈14允许活塞8沿径向摆动且保证气缸16与活塞8的紧密配合,径向摆动以使磨粒实现类似于砂带的柔性磨削,从而保证不同材料的不同工况的单颗粒磨削随行运动,并利用内部的弹性垫圈7使进气时活塞8有一定的轴向回弹性,提供具备轴向及径向运动的弹性磨削运动,从而实现工件的柔性磨削。

32.所述气缸16的外壁上安装有压力表11、进气阀12和调气阀13,穿孔螺栓6、压力表11、进气阀12和调气阀13组成气动压力控制系统,该系统通过调节气缸16内的气压,可以实现磨削压力控制,使活塞8可以轴向运动。

33.所述活塞杆802的外露端与磨粒座9连接,可更换金刚石磨粒10可拆卸的安装在磨粒座9上,给基于砂带磨削的专用单颗粒磨头提供了可更换性。

34.值得说明的是,本实施例在确保柔性磨削的情况下增加了气动压力控制系统,提高了磨削过程的可视性,提供了一种研究磨削运动的便捷途径,降低了管理和生产成本。同时本基于砂带磨削的专用单颗粒磨头具有较好的通用性,可安装于相应的机床设备或机器人上。

35.实施例2:

36.本实施例公开了一种基于砂带磨削的专用单颗粒磨头,包括转接板1、支撑架2、穿孔螺栓6、活塞8、磨粒座9、可更换金刚石磨粒10和磨头主体15。

37.参见图1或2,所述磨头主体15的一端与支撑架2连接,支撑架2与转接板1连接,转接板1的一端为相应机床或机器人的接头。

38.参见图3,所述磨头主体15内设有气缸16,气缸16的一端贯穿磨头主体15远离支撑架2的一端,气缸16的敞口端设有内螺纹。

39.所述穿孔螺栓6旋入气缸16的敞口端,穿孔螺栓6上设置有通孔601,通孔601与气缸16连通。

40.所述活塞8包括活塞体801和活塞杆802,活塞体801位于气缸16内,活塞杆802的一端与活塞体801连接,另一端穿过气缸16的敞口端和通孔601并伸出穿孔螺栓6。

41.所述活塞体801与气缸16的内壁之间设有气垫圈14,位于气缸16内的弹性垫圈7套设在活塞杆802上。

42.所述气缸16的外壁上安装有压力表11、进气阀12和调气阀13。

43.所述活塞杆802的外露端与磨粒座9连接,可更换金刚石磨粒10可拆卸的安装在磨粒座9上。

44.工作时,通过所述进气阀12向气缸16内充气,并结合调气阀13不断调整气缸16内的气压,活塞8在气压变换下做轴向伸缩运动,弹性垫圈7缓冲活塞8的轴向动作,活塞8在磨粒座9的磨削动作带动下做径向晃动,弹性垫圈7和气垫圈14缓冲活塞8的径向动作。

45.实施例3:

46.本实施例主要结构同实施例2,进一步,参见图2,所述支撑架2与转接板1采用多个螺栓3和多个螺母4连接。

47.实施例4:

48.本实施例主要结构同实施例2,进一步,参见图4或5,所述活塞杆802的横截面和通孔601的横截面均呈正方形,从穿孔螺栓6的外端至穿孔螺栓6旋入气缸16的一端,通孔601的横截面面积逐渐增大。

49.实施例5:

50.本实施例主要结构同实施例2,进一步,参见图1,所述穿孔螺栓6的螺栓头与磨头主体15的端面之间设置有垫圈5。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。