1.本发明涉及一种利用亚临界/超临界蒸汽热解法制备稀土氧化物的方法,属于有色金属冶金领域。

技术背景

2.稀土材料因其特殊的物理化学性质,而被广泛用于新光源、新能源、新磁源、新材料等高新技术产业,稀土氧化物是稀土材料的重要组成部分,其除了具有小尺寸效应、表面效应等粉体材料所具备的特殊性能外,还具有稀土所特有的光性能、磁性能等效应,因而其制备和应用一直是学术界和产业界的研究热点。

3.已报道的稀土氧化物方法主要有沉淀法、溶胶-凝胶法、水热法、微乳液法,其中以沉淀法的研究最为普遍,应用也最为广泛。沉淀法以碳酸钠、氢氧化钠、氨水等碱性溶液或草酸溶液为沉淀剂,在特定的条件下,将稀土离子沉淀为相应的前驱体,然后将前驱体干燥、煅烧后,即可获得稀土氧化物。沉淀法工艺技术简单、操作简洁,装备要求不高,调控手段相对丰富,因而成为稀土氧化物制备的首选方法。然而,沉淀法也存在一些明显的不足,如沉淀法制备稀土氧化物需要经过沉淀、洗掉、干燥、煅烧以及分级等工序,因而流程长,废水量大,这也使得稀土损失较大;其次,沉淀法需要消耗大量的沉淀剂,特别是草酸沉淀法,投入大、成本高;此外,沉淀法杂质引入量较大,所得稀土氧化物粒度较粗、分布较宽,产品品质和附加值不高。

4.为了制备高品质稀土氧化物,同时解决当前稀土氧化物废水量大、生产成本高的问题,技术人员开展了大量的研究,也取得了一些进展,如采用燃烧法、喷雾热解法等工艺制备稀土氧化物。燃烧法可在较低的温度下(250-400℃)就可制备出稀土氧化物,但需要以昂贵的稀土硝酸盐为原料;喷雾热解法以稀土氯化物溶液为原料,将在高温场中(>1100℃)热解为相应的稀土氧化物。尽管这一工艺在理论上具有较高的可行性,但喷雾过程需消耗大量能源用于水的蒸发,尤其值得注意的是,由于产物氯离子含量较高,使得这一方法所得产品经济价值较低,因而这一方法目前仍停留在研究阶段,未能被工业化应用。

5.因此,无论是当前普遍采用的沉淀法制备稀土氧化物,还是燃烧法、喷雾热解法等新工艺,均存在诸多明显不足,如沉淀法需要消耗昂贵的沉淀剂、产生大量废水,且所得产物粒径较粗,产品品质不高;而喷雾热解工艺则存在能耗高、产品氯含量高、设备腐蚀严重的缺点,因而,业界亟需开发一种工艺简单、低成本生产高品质稀土氧化物的方法。

技术实现要素:

6.为解决现有稀土氧化物制备手段存在的产物粒径大、分布不均匀、制备过程涉及高温过程导致能耗高、且氯含量较高等不足,本发明目的在于提供一种利用亚临界/超临界蒸汽热解法制备稀土氧化物的方法,旨在较低的温度下获得低氯、超细、高结晶度的稀土氧化物。

7.由稀土氯化物的性质可知,其在高温受热情况下,可发生分解反应,但产物不是单

一的化合物,通常为稀土氯氧化物和氧化物的混合物。为了强化分解反应,最有效的办法是提高反应温度。然而,实验结果表明,将煅烧温度提高至1200-1500℃后,可显著促进稀土氯化物的分解,但产物中的氯离子含量仍然较高。不仅如此,随着温度升高,所得产物团聚现象严重,颗粒粒度粗大。基于此,本发明人经过深入研究,提供以下改进方案,具体为:

8.一种利用亚临界/超临界蒸汽热解法制备稀土氧化物的方法,将稀土氯化物结晶物经加热转型得到转型料;控制转型料的化学式为recl3·

xh2o,其中,所述的re为稀土元素,0.2<x<3;

9.将转型料置于亚临界/超临界蒸汽气氛中进行气-固热解反应,并在反应过程中排出反应尾气,制得稀土氧化物,并获得盐酸副产品。

10.本发明创新地发现,对稀土氯化物进行转型处理,并严格控制转型后的稀土氯化物晶态,再配合创新的亚临界/超临界蒸汽气氛下的流态化气固反应方式,使稀土氯化物在所述的亚临界/超临界蒸汽下反应,如此能够在较低的温度下实现深度热解,并有效控制产物物相,利于获得单一氧化物相的产物,不仅如此,还有助于改善产物的团聚问题,降低产物粒径,改善粒径分布均匀性,还能够降低产物的氯含量。

11.为解决稀土氧化物存在晶相纯度、氯含量以及产物形态等方面的问题,本发明人开展了大量的验证试验后发现:第一,原料的结构特征对气固热解反应效果的影响十分显著,最为适宜分解的稀土氯化物为含特定结晶水稀土氯化物(recl3·

xh2o,0.2<x<3),当稀土氯化物结晶水较高或较低时,均不利于分解的进行。第二,创新地在亚临界/超临界蒸汽气氛条件下进行气固反应,更有利于稀土氯化物的分解,可以在较低温度实现稀土氯化物的彻底分解。第三:进一步将亚临界/超临界蒸汽气氛下的气固反应方式和所述转型晶态控制技术的联合,可产生协同作用,有助于进一步改善产物物相纯度,改善产物形态,降低产物的氯含量。本发明方法工艺简单、成本低廉、且可高效率地生产高品质稀土氧化物。

12.本发明中,所述稀土氯化物结晶物来自稀土反萃液浓缩结晶工序,纯度大于等于98.5%,杂质用量不超过100ppm。

13.本发明中,所述稀土氯化物结晶物化学式为recl3·

yh2o;y为4~7或y为<0.2。

14.本发明技术方案,适用于任意稀土元素的氧化物的制备。

15.作为优选,所述的re为la、ce、y、pr、nd、sm等稀土元素中的至少一种或混合物。

16.作为优选,转型处理过程的温度小于或等于180℃;优选为100~180℃。

17.优选地,转型处理过程在干燥气氛下进行。

18.优选地,所述的干燥气氛为干燥空气。

19.所述的转型料经机械活化处理。优选地,所述的机械活化处理为球磨处理。优选地,转型料的粒径为不超过45μm(目数大于或等于325目)。研究发现,在所述的机械活化下,进一步配合粒径的控制,有助于进一步改善气固反应制备效果,有助于进一步利于获得单一稀土氧化物物相、利于改善产物形态,降低产物的氯含量。

20.本发明中,所述亚临界/超临界蒸汽气氛的温度为160~450℃,压力为2~25mpa。

21.优选地,所述的超临界蒸汽气氛的温度为374.3~450℃,压力为22.1~25mpa。

22.优选地,所述亚临界蒸汽气氛的温度为160~374.3℃,压力为2~22.1mpa。

23.本发明中,可根据稀土元素的种类,调控反应过程的蒸汽气氛,有助于进一步利于制备。

24.优选地,所述的re为la和/或y;在超临界蒸汽气氛下进行所述的气-固热解反应。

25.优选地,所述的re为ce、pr、nd、sm中的至少一种;在亚临界蒸汽气氛下进行所述的气-固热解反应。

26.优选地,所述的re包含la和/或y,还包含ce、pr、nd、sm中的至少一种;在超临界蒸汽气氛下进行所述的气-固热解反应。

27.本发明中,可采用现有方法,营造并维持反应所需的亚临界/超临界蒸汽气氛。例如,对耐压反应器进行加热,维持或者营造所述高压亚临界/超临界蒸汽气氛所需的温度。此外,可通过通入高压亚临界/超临界蒸汽气氛以及可选的其他气氛,维持亚临界/超临界蒸汽气氛所需的压强。所述的其他气氛可以为空气、氧气、氮气和二氧化碳中的至少一种。也即是,所述亚临界/超临界蒸汽气氛为单一的水蒸气气氛;或者为水蒸气和其它气体的混合气氛,其它气体包括:空气、氧气、氮气和二氧化碳中的至少一种。

28.作为优选,本发明中,可直接向装有转型料的耐压反应器中通入亚临界/超临界蒸汽气氛,并维持所述的亚临界/超临界蒸汽气氛所需的压力和温度下,进行所述的气固热解反应。

29.或者,向装有转型料的耐压反应器中加入液态水,随后在密闭条件下加热,使液态水转变成亚临界/超临界蒸汽状态,并维持亚临界/超临界蒸汽气氛所需的压力和温度下,进行所述的气-固热解反应;优选地,所述的液态水和转型料在所述的耐压反应器的不同区域。

30.作为优选,气-固热解反应过程的温度控制在160~450℃,压力控制在2~25mpa。

31.作为优选,气-固热解反应过程中,亚临界/超临界蒸汽气氛中的水不低于将所述的转型料完全反应的理论量;优选为理论量的1.5~3倍。

32.本发明中,在反应过程中,连续地或者间断地排出反应过程的尾气,使hcl混杂在水蒸气中排出反应体系。

33.本发明中,待反应过程达到所需的高压亚临界/超临界蒸汽的压力和温度后,可采用现有方法维持所述的压力和温度,在该期间同步实现反应尾气的连续或者间断排出。例如,本发明中,可采用背压阀维持所需的压力和温度,并排出反应尾气。

34.作为优选,气-固热解反应后,泄压,收集反应尾气,并采用无酸气体对反应物料进行吹扫,直至无酸气溢出;得到所述的稀土氧化物;并回收酸气,获得盐酸副产。

35.本发明进一步优选的方法,包括下述步骤:

36.首先,将稀土氯化物结晶物(recl3·

yh2o,y为5~7或<0.2)转型处理,并使得稀土氯化物以特定结晶水(recl3·

xh2o,0.2<x<3)含量的形式产出。

37.然后,将干燥完成的稀土氯化物进行球磨破碎,使得最大颗粒粒度小于45μm。

38.最后,将上述磨细的稀土氯化物加入到高压反应器中,加热并使得稀土氯化物处于亚临界/超临界蒸汽气氛中,维持在临界态或者亚临界态所需的压力和温度下反应一定时间,并在反应过程中以及反应后转移出反应尾气,即可得到相应的稀土氧化物。反应尾气经冷却吸收后,可获得盐酸副产品。

39.本发明方法,除了单一稀土氧化物外,还可制备复合稀土氧化物。

40.原理和优势

41.本发明首先采用特定的转型处理并精准控制转型后的晶态,以确保有利于稀土氯

化物分解反应的进行;其次,在亚临界/超临界水蒸汽气氛中开展稀土氯化物的分解反应,在确保稀土氯化物的反应活性的同时,促进分解反应的进行。通过上述工作,彻底摒弃传统工艺流程长、废水量大、能耗高、成本高的缺点,实现稀土氯化物的高效分解和高品质稀土氧化物的制备。

42.本发明与现有技术相比较具有以下优势:

43.(1)本发明技术方案可以在较低温度下获得稀土氧化物单一物相,且能够改善产物的形态,不仅如此,还有助于降低氯含量;研究发现,本方法所得稀土氧化物粒度可控制在0.1-2m范围内,treo>99.9%,且氯含量不超过50ppm。

44.(2)本发明工艺流程短,生产成本低,易于实现产业化。

45.(3)本发明不使用化学药剂,不引入新的杂质,产品氯含量低。

46.(4)本发明所得稀土氧化物产品品质高,产品粒度细、粒度分布均匀,附加值较高。

47.(5)本发明环境友好,无废气、废水、废渣的产生,并可副产盐酸产品。

附图说明

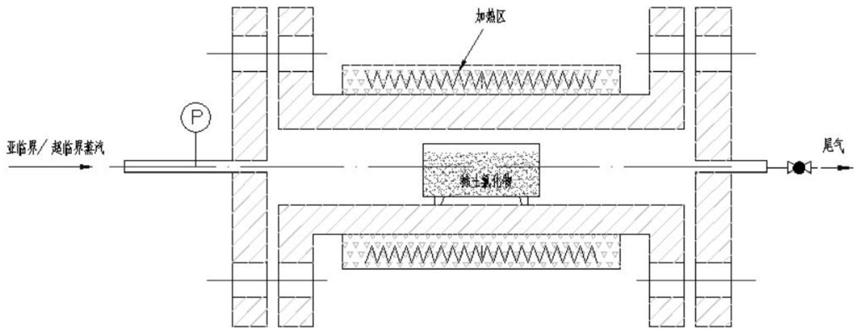

48.附图1为本发明反应器结构示意图

49.附图2和图3分别为实施例1和对比例1所得产物sem照片;

50.由图2和图3可以看出,实施例1所得产物颗粒呈类球形,粒度大致在0.1-0.3μm,而对比例1所得产物颗粒呈不规则形貌,粒度明显较粗大,粒径10μm以上,这充分证实了亚临界/超临界气氛对制备高品质超细稀土氧化物粉体的优越性,通过亚临界/超临界气氛的应用,可有效提高稀土氧化物品质,提升产品附加值。

具体实施方式

51.以下实施例旨在进一步说明本发明内容,而不是限制本发明权利要求保的范围。

52.本发明中,将稀土氯化物进行转型处理后,置于高压反应器中,不断向高压反应器中通入超临界或者亚临界水蒸汽,或者在高压反应器中加入液态水,加热使其转变成超临界或者亚临界水蒸汽。当反应体系的压力以及温度达到要求后,通过背压阀维持体系的温度和压力(期间实现反应尾气(hcl)的连续或间断地转移出反应体系),进行所述的气固反应。待反应结束后,泄压至常压,并采用无酸气体对反应体系以及产物进行吹扫,直至无酸气体排出,回收得到稀土氧化物。

53.以下案例的产物的粒径,除特别申明外,均指d50粒径。

54.实施例1:

55.将4.5kg氯化镧结晶物(lacl3·

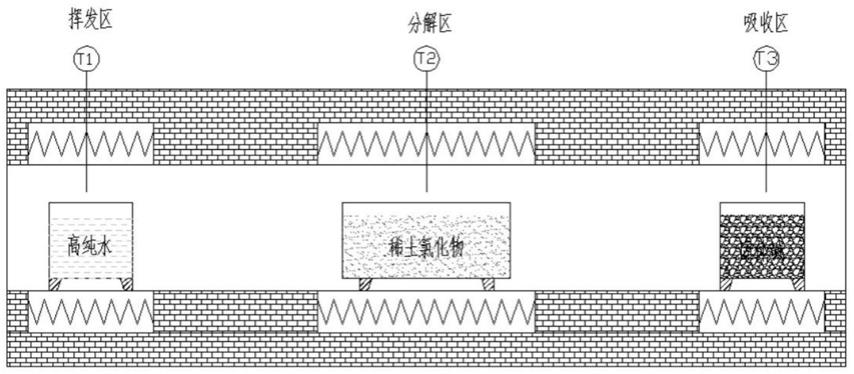

6h2o,含水7.3%)置于热风干燥箱中,于160℃转型处理4h,然后磨细,并用325目旋振筛筛分。将筛下的氯化镧(lacl3·

2.3h2o)装入高压反应器,并向高压反应器中通入高压水蒸汽(蒸汽压力为:25mpa),开启加热,升温至380℃。达到目标温度后,通过背压阀维持反应器内压力为23mpa,保温反应48min。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后,停止通入水蒸汽和加热。待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为la2o3,粒度为0.22μm(d50),氯含量为37ppm。

56.对比例1:

57.和实施例1相比,区别仅在于,未通入超临界水蒸气。取样分析,所得产物主要为laocl,粒度为16.46μm,氯含量为14560ppm。

58.对比例1与实施例1的区别在于:在实施例1中,使用了25mpa的超临界蒸汽,并使得反应压力维持在23mpa,而对比例1在反应过程没有使用超临界蒸汽气氛,但两者效果相差较大,对比例1所得产物主要为氯氧化镧,氯含量高达14560ppm,且粒度较粗。

59.实施例2:

60.将4.8kg氯化铈结晶物(cecl3·

7h2o,含水8.1%)置于热风干燥箱中,于135℃转型处理8h,然后磨细,并用325目旋振筛筛分。将筛下的氯化铈(cecl3·

1.7h2o)装入高压反应器,关闭高压反应器,并向高压反应器中通入高压水蒸汽(蒸汽压力为:11mpa),开启加热,升温至260℃。达到目标温度后,继续向反应器内通入氧气,通过背压阀维持反应器内压力为8.2mpa,保温反应55min后。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后,停止通入水蒸汽和加热。待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为ceo2,粒度为0.46μm,氯含量为23ppm。

61.对比例2:

62.和实施例2相比,区别主要在于,稀土氯化物未转型至所要求的条件,具体为:

63.将4.8kg氯化铈结晶物(cecl3·

7h2o,含水8.1%)置于热风干燥箱中,于135℃转型处理2h,然后磨细。将磨细后的氯化铈(cecl3·

4.8h2o)装入高压反应器,关闭高压反应器,并向高压反应器中通入高压水蒸汽(蒸汽压力为:11mpa),开启加热,升温至260℃。达到目标温度后,继续向反应器内通入氧气,通过背压阀维持反应器内压力为8.2mpa,保温反应55min。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后,停止通入水蒸汽和加热。待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为ceo2和ceocl的混合物,粒度为4.86μm,氯含量为3825ppm。

64.对比例2与实施例2可见,未转型至本发明所要求的程度以及转型料的粒径未达到所要求后,产物的晶相纯度以及氯含量均显著变差。

65.实施例3:

66.高压反应器的反应腔室内设置有不同功能区,分为加热区(挥发区)、反应区;其中,挥发区放置有水;分解区放置有转型料。

67.具体制备过程为:

68.将5.2kg氯化钇结晶物(ycl3·

6h2o,含水6.7%)置于热风干燥箱中,于175℃转型处理5h,然后磨细,用325目旋振筛筛分。将筛下的氯化钇(ycl3·

0.4h2o)装入高压反应器反应区,并向高压反应器中加入0.6kg高纯水加热区(加热区的温度为110-150℃),然后关闭高压反应器,开启加热,升温至375℃(反应区),通过背压阀维持反应器内压力为22.1mpa,保温反应65min。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后,停止通入水蒸汽和加热。,待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为y2o3,粒度为0.17μm,氯含量为26ppm。

69.对比例3:

70.将5.2kg氯化钇结晶物(ycl3·

6h2o,含水6.7%)置于热风干燥箱中,于175℃转型处理5h,然后磨细,用325目旋振筛筛分。将筛下的氯化钇(ycl3·

0.4h2o)装入高压反应器反应区,并向高压反应器中加入0.6kg高纯水加热区,然后关闭高压反应器,开启加热,升温至285℃,通过背压阀维持反应器内压力为6.9mpa,保温反应65min。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后,停止通入水蒸汽和加热。,待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为y2cl4o和yclo的混合物,无y2o3生成。

71.对比例3与实施例3的区别在于:实施例3中氯化钇热解的反应温度和压力分别为375℃和22.1mpa,而对比例3的反应温度和压力分别为285℃和6.9mpa。尽管两者都进行了转型作业,但对比例3中反应温度和压力较低,致使热解反应无法彻底进行,仅能获得氯化钇热解的中间相氯氧化钇。

72.实施例4:

73.将4.5kg氯化镨结晶物(prcl3·

7h2o,含水8.6%)置于热风干燥箱中,于145℃转型处理8h,然后磨细,并用325目旋振筛筛分。将筛下的氯化镨(prcl3·

1.8h2o)装入高压反应器,然后关闭高压反应器,并向高压反应器中通入高压水蒸汽(蒸汽压力为:15mpa),开启加热,升温至320℃,通过背压阀维持反应器内压力为12mpa,保温反应50min。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后停止通入水蒸汽和加热。待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为pr2o3,粒度为0.62μm,氯含量为37ppm。

74.实施例5:

75.反应设备同实施例3

76.将5.6kg氯化钕结晶物(ndcl3·

6h2o,含水9.1%)置于热风干燥箱中,于160℃转型处理4h,然后磨细,用325目旋振筛筛分。将筛下的氯化钕(ndcl3·

2.7h2o)装入高压反应器反应区,并加入0.5kg高纯水到加热区,然后关闭高压反应器,开启加热,升温至275℃后,通入压缩空气,通过背压阀维持反应器内压力为9mpa,保温反应70min。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后,停止通入压缩空气和加热。待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为nd2o3,粒度为1.17μm,氯含量为29ppm。

77.实施例6:

78.将4.4kg氯化钐结晶物(smcl3·

6h2o,含水8.4%)置于热风干燥箱中,于155℃转型处理6h,然后磨细,用325目旋振筛筛分。将筛下的氯化钐(smcl3·

2.1h2o)装入高压反应器,然后关闭高压反应器,并向高压反应器中通入高压水蒸汽(蒸汽压力为:10mpa),开启加热,升温至280℃,通过背压阀维持反应器内压力为7mpa,保温反应80min。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后,停止通入水蒸汽和加热。待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为sm2o3,粒度为1.54μm,氯含量为41ppm。

79.实施例7:

80.分别称取3.0kg氯化镨(3kgprcl3·

7h2o,含水7.3%)和3.0kg氯化钕(3kg ndcl3·

6h2o,含水5.2%)结晶物,将其在混料机中混匀,并置于热风干燥箱中,于170℃转型处理

4h,然后磨细,用325目旋振筛筛分。将筛下的混合样(recl3·

0.9h2o)装入高压反应器,关闭高压反应器,并向高压反应器中通入高压水蒸汽(蒸汽压力为:15mpa),开启加热,升温至280℃,通过背压阀维持反应器内压力为10mpa,保温反应55min。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后,停止通入水蒸汽和加热。待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为镧铈复合氧化物,粒度为0.84μm,氯含量为37ppm。

81.实施例8:

82.反应设备同实施例3。

83.分别称取3.5kg氯化铈(3kg cecl3·

6h2o,含水8.3%)和2kg氯化镧(3kg lacl3·

7h2o,含水6.2%)结晶物,将其在混料机中混匀,并置于热风干燥箱中,于150℃转型处理6h,然后磨细,用325目旋振筛筛分。将筛下的混合样(recl3·

1.7h2o)装入高压反应器,接着在高压反应器中加入0.3kg高纯水,然后开启加热,升温至330℃。达到目标温度后,继续向反应器内通入空气,通过背压阀维持反应器内压力为18mpa,保温反应45min。反应期间排出产生的hcl尾气,并将尾气导入吸收塔进行洗气处理,以获得盐酸副产品。结束反应后,停止通入水蒸汽和加热。待卸压完成后,继续通入空气,直至无酸性气体后,开启反应器,收集反应产物。取样分析,所得产物为镧铈复合氧化物,粒度为0.72μm,氯含量为32ppm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。