1.本发明属于材料领域,涉及一种耐腐蚀铝酸盐中子吸收材料及其制备方法,可用于核反应堆控制棒和中子屏蔽材料。

背景技术:

2.作为核反应堆的控制棒材料需要具有较大的中子吸收截面、长寿命、抗辐照以及较好的力学性能。目前常用的核反应堆控制棒中子吸收材料包括碳化硼(b4c)、金属铪(hf)、银-铟-镉(ag-in-cd)合金以及钛酸镝(dy2o

3-tio2)等。碳化硼材料成本低、易于获取,其优良的中子吸收能力来源于b-10的大中子吸收截面。它的缺点是b-10吸收中子后会转变为li和氦气,而氦气累积引发的辐照肿胀可能导致包壳材料破损。金属铪棒的同位素的中子吸收截面均较高,物理化学稳定性高,不需要包壳且不产生半衰期很长的γ射线,因此铪作为控制棒吸收体材料寿期长,缺点是提纯和加工过程复杂,驱动结构载荷大(密度13.31g/cm3),目前多用于舰艇核反应堆。ag-in-cd合金对较宽能量范围的中子具有较好的吸收效果,但ag-in-cd吸收价值有限,且熔点仅800℃左右,对大功率的压水堆而言安全裕量小。dy2tio5已被用于俄罗斯vver-1000核反应堆控制棒中作为吸收体材料。钛酸盐基陶瓷材料具有良好的抗中子辐照性能,并耐水腐蚀,但面临着吸收价值不足的问题。

3.理想的中子吸收材料,除具备较高的材料吸收价值外,同时还要在包壳破损下具备较强的耐水(冷却剂)或蒸汽腐蚀性能。因此,开发新型控制棒材料具有重要意义。从结构稳定性、耐水腐蚀等方面考量,稀土铝酸盐具有较好的性能和应用前景。以铝和稀土元素(包括y)组成的单相铝酸盐陶瓷gdalo3,tbalo3以及多元素固溶的(tm,dy,y)alo3等作为优良的激光和发光材料进行了大量研究和应用,但尚未验证作为中子吸收材料的可行性。

4.选择热中子吸收截面大、反应性价值消耗慢的单个元素或多个元素组合作为主吸收元素是控制棒材料设计的重要方向。大多数稀土元素均具有优异的中子吸收能力,用于控制棒材料具有广阔应用前景。如专利cn103374678a提出采用铽,铽合金等作为吸收剂,专利cn102576574a提出采用铥为吸收体材料,可以使控制棒组件获得超过20年的使用寿命。专利cn102915773a提出引入ta元素可以提高抗辐照和抗蠕变性能,并延长控制棒寿期。

技术实现要素:

5.针对上述问题,本发明的目的在于提供一种吸收价值高且具有优异耐腐蚀性能的稀土铝酸盐陶瓷材料,同时提供一种工艺简单、综合低成本的可行的制备工艺。

6.本技术提供一种耐腐蚀铝酸盐中子吸收材料,所述铝酸盐中子吸收材料的化学成分包括(re2o3)

x-(al2o3)

1-x

,其中re选自稀土元素中的至少一种,优选自dy、tm、gd、ce、la、tb中的至少一种,x=0.2~0.8。

7.上述中子吸收材料以稀土元素为中子吸收剂,以铝和氧为结构稳定剂形成的稳定结构化合物,能够满足作为长寿期的容错型中子吸收材料的需求,力学性能优良、耐亚临界水或蒸气腐蚀、中子吸收剂含量高、热震性能好,是一种理想的核反应堆控制棒吸收体材

料。

8.较佳地,所述铝酸盐中子吸收材料为烧结体,优选地,所述烧结体的致密度不低于95%。

9.第二方面,本技术提供一种铝酸盐中子吸收材料的制备方法,包括以下步骤:按照(re2o3)

x-(al2o3)

1-x

化学计量比称取稀土原料和铝原料、以及烧结助剂,并混合均匀,得到混合粉体,其中,所述烧结助剂含mg、si、ca元素中的至少一种,烧结助剂的质量百分比为0~5%;将所得混合粉体成型得到坯体;将所得坯体烧结。

10.较佳地,所述稀土原料选自re元素的氧化物、金属、氢氧化物、碳酸盐、硫酸盐、氯化物、硝酸盐中的至少一种。

11.较佳地,所述混合均匀包括将称取的原料在转速为80~300r/min的条件下进行球磨细化0.5~12小时,并搅拌均匀。

12.较佳地,所述成型包括:将颗粒干压后冷等静压,干压压力为30~100mpa,冷等静压压力为150~250mpa。

13.较佳地,将所得颗粒烧结时的温度范围为1500~1700℃,烧结时间2~12h。

附图说明

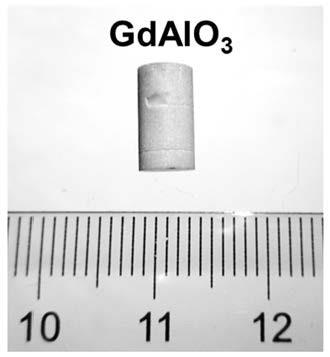

14.图1是按实施例1得到的gdalo3样品的照片。

15.图2是通过单组件基准问题采用确定论程序进行计算分析的按实施例1得到的gdalo3样品中子吸收性能。

16.图3是按实施例2得到的gd4al2o9的xrd谱图。

17.图4是按实施例2得到的gd4al2o9经过360℃腐蚀100h后的样品照片。

18.图5是按实施例3得到的dyalo3热震前后的样品照片。

19.图6是通过单组件基准问题采用确定论程序进行计算分析的按实施例3得到的dyalo3中子吸收性能。

具体实施方式

20.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

21.在此公开一种稀土铝酸盐陶瓷中子吸收材料。它的组成包括(re2o3)

x-(al2o3)

1-x

(re代表dy,tm,gd或其它镧系元素如tb,ce,la等的一种或几种),x=0.2~0.8。

22.上述中子吸收材料具有耐腐蚀性,在300~360℃亚临界水或模拟压水堆冷却剂溶液中腐蚀后结构保持完整。

23.一些实施方式中,所述中子吸收材料还包括作为烧结助剂引入的mg、si、ca元素中的至少一种。作为烧结助剂引入的元素的质量分数优选为不大于2%。

24.一些实施方式中,所述中子吸收材料为烧结体,其相对致密度95%以上。

25.一些实施方式中,所述中子吸收材料为陶瓷材料,其组成包括(re2o3)

x-(al2o3)

1-x

(re代表dy,tm,gd或其它镧系元素如tb,ce,la等的一种或几种,x=0.2~0.8,以下简称“稀

土铝酸盐化合物”)。

26.在此还公开一种耐腐蚀稀土铝酸盐陶瓷中子吸收材料的制备方法。将含有铝化合物和稀土化合物的原料经过细化、混合、添加助剂、干燥、成型,再经高温烧结获得陶瓷,其相对致密度可为95%以上。以下示例性说明该制备方法。

27.按照(re2o3)

x-(al2o3)

1-x

(x=0.2~0.8)称取含al化合物和含稀土元素化合物作为原料。含al化合物可选自氧化铝、氢氧化铝、碳酸铝等中的至少一种。含稀土元素化合物可选自稀土氧化物、氢氧化物、硝酸盐等中的至少一种。

28.优选技术方案中,为促进烧结,原料还包括烧结助剂,烧结助剂可以是含铝、镁、硅的化合物,例如二氧化硅、正硅酸乙酯、硅酸、氧化镁、碳酸镁、氢氧化镁、三氧化二铝、氢氧化铝、碳酸铝。烧结助剂在原料中的质量百分比可为5%以下,在该范围时可以提高烧结致密度,并降低致密化温度。

29.将原料混合均匀并细化,得到混合粉体。例如以水或者液态有机溶剂为介质,在转速为80-300r/min的条件下进行球磨细化0.5~12小时。

30.在混合粉体中加入粘结剂等助剂之后,干燥,例如在50~150℃的烘箱或旋转蒸发器中烘干0.5~10h,得到干燥粉体。粘结剂的优选质量百分比是0.5%-5%。粘结剂可选自聚乙烯醇、聚乙烯醇缩丁醛、聚乙二醇、纤维素、松油醇等。

31.将干燥粉体装入模具,压制成型制成素坯,素坯可再经过冷等静压处理,然后烧结,得到烧结块体。压制压力可为10~50mpa的条件下。冷等静压的压力可为150~250mpa。烧结可以是在1500~1700℃烧结2~12小时。烧结气氛可为空气、氧气、氩气、氮气或上述其他的两种或多种混合气,优选气氛为空气或氧气。

32.得到的烧结块体致密度可以达到95%以上,可耐受300-360℃亚临界水腐蚀而保持结构完整。

33.得到的烧结块体可以进行后加工处理,制备成所需形状和规格。

34.本技术具有以下积极效果:(1)提出了一种铝酸盐陶瓷中子吸收材料,可用于大功率或长寿期需求的控制棒中;(2)提出的中子吸收材料同时具备良好的力学性能、耐亚临界水腐蚀性能、抗热震性能;(3)提出的制备方法具有原料成本低廉,工艺流程简单,可以保证材料的规模化生产和应用。

35.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

36.实施例1

37.gdalo3中子吸收材料

38.氧化铝与氧化钆按照摩尔比1:1(x=0.5)配料,水作为球磨介质,采用氧化铝磨球以100r/min球磨4小时。在以上浆料中加入质量比1%的pva作为粘结剂,然后在80℃进行烘干。经过80mpa压成型和200mpa冷等静压后,得到素坯。对素坯在空气气氛条件下1600℃进

行烧结6小时,得到gdalo3中子吸收材料。

39.图1为得到的gdalo3中子吸收材料的照片。

40.通过排水法方法测试致密度,其致密度为97~98%。图2是通过单组件基准问题采用确定论程序进行计算分析的中子吸收性能。通过抗压强度测试方法分析力学性能。通过在360℃,18.4mpa水中的重量变化方法测试耐亚临界水腐蚀性能。通过在600-1000℃加热然后在水中快速冷却至室温的方法测试抗热震性能。gdalo3抗压强度1000mpa,经过360℃,18.4mpa水腐蚀100小时后质量减少0.03%,水溶液为澄清透明状态,抗热震试验两个循环后试样结构完整。

41.实施例2

42.gd4al2o9中子吸收材料

43.氧化铝与氧化钆按照摩尔比1:2(x=0.67)配料,乙醇作为球磨介质,采用氧化铝磨球以100r/min球磨6小时。在以上浆料中加入质量比0.5%的pvb作为粘结剂,然后在80℃进行烘干。经过50mpa压成型和180mpa冷等静压后,得到素坯。对素坯在空气气氛条件下1650℃进行烧结5小时,得到gd4al2o9陶瓷。

44.得到的gd4al2o9的致密度为97%。图3是得到的gd4al2o9的xrd谱图。在360℃腐蚀100h后的样品进行重量分析,质量变化仅 0.11%。图4是实施例2得到的gd4al2o9经过360℃腐蚀100h后的样品照片,可以看出表面有氧化铝溶出后生成的氢氧化铝棒状晶粒。通过上述方法测试各性能,结果为:抗压强度800-950mpa,经过800℃热震试验两次后陶瓷结构完整。核物理计算评估表明gd4al2o9钆装载量低于gdalo3,吸收价值也略低于gdalo3。

45.实施例3

46.dyalo3中子吸收材料

47.氧化铝与氢氧化镝按照摩尔比1:1(x=0.5)配料,乙醇作为球磨介质,采用氧化铝磨球以120r/min球磨6小时。在以上浆料中加入质量比0.5%的pvb作为粘结剂,然后在80℃进行烘干。经过80mpa压成型和200mpa冷等静压后,得到素坯。对素坯在空气气氛条件下1600℃进行烧结5小时,得到dyalo3陶瓷。

48.得到的dyalo3陶瓷的致密度为98%。对样品在800℃-25℃进行热震循环测试,在800℃的保温时间为30分钟。图5是dyalo3热震前后的样品照片,可以看出热震前后基本无变化。通过上述方法测试各性能,结果为:抗压强度1100mpa,核物理计算评估结果表明dyalo3作为控制棒价值为35000pcm,该中子吸收体材料的控制棒初始反应性价值高于ag-in-cd 8%左右,且吸收价值随组件燃耗的降低速率不差于ag-in-cd,经100小时360℃水腐蚀后质量变化率为 0.0944%。图6为通过单组件基准问题采用确定论程序进行计算分析的dyalo3中子吸收性能。

49.实施例4

50.添加烧结助剂氧化硅制备gd4al2o9中子吸收材料

51.氧化铝与氧化钆按照摩尔比1:2(x=0.67)配料,按质量比加入正硅酸乙酯0.8%,乙醇作为球磨介质,采用氧化铝磨球以100r/min球磨6小时。在以上浆料中加入质量比0.5%的pvb作为粘结剂,然后在80℃进行烘干。经过50mpa压成型和180mpa冷等静压后,得到素坯。对素坯在空气气氛条件下1620℃进行烧结3小时,得到gd4al2o9陶瓷。得到的gd4al2o9的致密度提高到99%。

52.实施例5

53.氧化铝、氧化铽、氧化镝按照摩尔比1:1:1(x=0.67)配料,按质量比加入正硅酸乙酯0.8%,乙醇作为球磨介质,采用氧化铝磨球以100r/min球磨6小时。在以上浆料中加入质量比0.5%的pvb作为粘结剂,然后在80℃进行烘干。经过50mpa压成型和180mpa冷等静压后,得到素坯。对素坯在空气气氛条件下1600℃进行烧结3小时,得到致密度99-100%陶瓷。

54.实施例6

55.氧化铝和三种稀土氧化物(氧化镧:氧化铽:氧化镝摩尔比=7:2:1)按照摩尔比4:1(x=0.2)配料,按质量比加入正硅酸乙酯0.8%,乙醇作为球磨介质,采用氧化铝磨球以100r/min球磨6小时。在以上浆料中加入质量比0.5%的pvb作为粘结剂,然后在80℃进行烘干。经过50mpa压成型和180mpa冷等静压后,得到素坯。对素坯在空气气氛条件下1600℃进行烧结5小时,得到致密度99-100%陶瓷。

56.实施例7

57.氧化铝和三种稀土氧化物(氧化镧:氧化铽:氧化镝=8:1:1)按照摩尔比4:1(x=0.2)配料,乙醇作为球磨介质,采用氧化铝磨球以100r/min球磨6小时。在以上浆料中加入质量比0.5%的pvb作为粘结剂,然后在80℃进行烘干。经过50mpa压成型和180mpa冷等静压后,得到素坯。对素坯在空气气氛条件下1600℃进行烧结5小时,得到致密度97-98%陶瓷,其化学组成为氧化铝和(tb,dy,la)3al5o9的复相。

58.实施例8

59.氧化铝和两种稀土氧化物(氧化镧和氧化铥摩尔比8)按照摩尔比1:4(x=0.8)配料,乙醇作为球磨介质,用氧化铝磨球以100r/min球磨6小时。在以上浆料中加入质量比0.5%的pvb作为粘结剂,然后在80℃进行烘干。经过50mpa压成型和180mpa冷等静压后,得到素坯。对素坯在空气气氛条件下1600℃进行烧结6小时,得到致密度97-98%陶瓷,其化学组成为(la,tm)4al2o9、氧化镧和氧化铥的复相。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。