1.本发明涉及一种低温分解法制备稀土氧化物的方法,属于有色金属冶金领域。

技术背景

2.稀土氧化物是一种的特殊的战略材料,其兼具粉体材料和稀土的性质,被广泛用于催化、发光、磁性等高新技术领域,同时稀土氧化物也是稀土的重要应用形式,全球超过85%以上的稀土以稀土氧化物形式被消费,因而其制备和应用研究一直备受学术界和产业界的关注。

3.已报道的稀土氧化物方法主要有沉淀法、固相转化法、溶胶-凝胶法、水热法、微乳液法,其中以沉淀法的研究最为普遍,应用也最为广泛。沉淀法按照沉淀剂的区别,大致可分为两类,第一类为碱沉淀工艺,其以碳酸钠、氢氧化钠、氨水等碱性溶液为沉淀剂;第二类为酸沉淀工艺,其以草酸为沉淀剂。相对碱沉淀工艺,草酸沉淀工艺易于控制,且所得稀土氧化物纯度较高,但草酸价格较高,这使得草酸沉淀法生产成本较高,通常用于制备价值较高、对纯度要求较高的稀土氧化物。因而,大多数稀土氧化物主要采用碱沉淀工艺,其工艺技术简单、操作简洁,装备要求不高,调控手段相对丰富,因而成为稀土氧化物制备的首选方法。然而,沉淀法也存在一些明显的不足,如沉淀法制备稀土氧化物需要经过沉淀、洗掉、干燥、煅烧以及分级等工序,因而流程长,废水量大,这也使得稀土损失较大;其次,沉淀法需要消耗大量的沉淀剂,特别是草酸沉淀法,投入大、成本高;此外,沉淀法杂质引入量较大,所得稀土氧化物粒度较粗、分布较宽,产品品质和附加值不高。

4.针对沉淀法制备稀土氧化物的不足,研究人员开展了大量工作,也取得了一些进展,比较由代表性的工艺是燃烧法。然而,燃烧法是以稀土硝酸盐为原料,将其加热至250-400℃后,燃烧分解为相应的稀土氧化物。燃烧法流程较短、条件相对温和,但所用稀土硝酸盐价格较高,使得生产成本较高,同时,所产氨氮尾气处理难度较大、成本较高,因而,目前仍停留在研究阶段。

5.综上,尽管在稀土氧化物制备新工艺方面,取得了一些进展,但这些方法存在一些先天的不足,如成本高、产品品质不高、能耗高、装备要求高等,仍有待进一步完善,业界迫切需要开发一种工艺简单、低成本生产高品质稀土氧化物的方法。

技术实现要素:

6.基于上述发现,针对现有沉淀法和分解法的不足,提供了一种工艺简单、成本低廉、高效率生产高品质稀土氧化物的方法。

7.稀土氯化物和碱的沉淀反应是制备稀土氧化物的基本原理,但通常的方法是稀土氯化物与碱直接接触的湿法反应,且由多个步骤组成:沉淀(氢氧化物前驱体)-洗涤-煅烧,在这一反应过程中,不仅会消耗大量的沉淀剂,还会产出大量的沉淀废水和洗涤废水;另外,常规沉淀法所得产物粒度较为粗大,产品氯含量较高,这使得其附加值较低,且生产过程产生大量高盐废水;无法满足超细化和绿色化是稀土氧化物制备技术。而由稀土氯化物

的性质可知,其由稀土氯化物的性质可知,其在高温受热和水存在条件下,可发生分解反应,转化为相应的稀土氧化物。然而在生产实践,这一反应难以彻底进行,使得分解产物通常为稀土氯氧化物和氧化物的混合物,导致产品不合格。为此,本发明提供以下技术方案:

8.一种低温分解法制备稀土氧化物的方法,将稀土氯化物和水蒸气在150-350℃的温度下进行气固分解反应,其中,在分解反应体系中添加有固体吸酸剂,且所述的固体吸酸剂和稀土氯化物设置在反应体系的不同区域。

9.本发明创新地利用稀土氯化物和水蒸气气固反应方式、配合反应体系下的分区设置的固态酸吸收剂,能够意外地显著改善反应进程,在明显低于现有的温度条件下即可实现反应物的高效转化,不仅如此,还能够意外地调控产物的粒径和形貌,有助于制得粒径小,窄分布、形貌均一性好的高价值度稀土氧化物。

10.所述稀土氯化物来自稀土反萃液浓缩结晶工序,纯度大于等于98.5%,杂质用量不超过100ppm。本发明所述的稀土氯化物可以带有结晶水,也可不带结晶水。

11.作为优选,所述的固体吸酸剂为能吸收hcl的物质;优选为碱金属、碱土金属的氢氧化物、碳酸盐、氧化物中的至少一种。

12.作为优选,所述的固体吸酸剂不低于理论用量,优选为理论用量的1.0~2.0倍,进一步优选为理论用量的1.2-1.8倍。

13.作为优选,反应体系水总量优选不低于理论用量,进一步优选为理论用量的1.0~5.0倍,更进一步优选为理论用量的1.5-4倍。本发明中,所述的反应体系的水总量指外加的水蒸气以及稀土氯化物带有的结晶水的总量。本发明反应过程的水可实现循环利用,其用量少,其不仅能够利于所述的气固反应进程,还有助于意外地改善制得的稀土氧化物的粒径和形貌,且避免废水处理。

14.作为优选,气固分解反应阶段的气氛为单一的水蒸气气氛,或者是水蒸气和其它气体的混合气氛,其它气体包括:空气、氧气、氮气和二氧化碳。

15.作为优选,气固分解反应时间为90-240min。

16.本发明中,所述的稀土氯化物和水蒸气以及固体吸酸剂在密闭的反应体系下进行反应,其一种优选的实施方案a:所述的气固分解反应在耐压反应器中进行,且所述的耐压反应器反应腔室内设置有不同功能区,分为分解区和吸收区;

17.其中,在分解区放置有带有结晶水的稀土氯化物,所述的稀土氯化物中的结晶水大于或等于理论反应量;吸收区放置有固体吸酸剂;

18.随后密闭反应器,并将分解区的温度控制在150-350℃;吸收区温度为90-120℃;进行所述的气固分解反应。

19.本发明中,创新地利用所述的分区控温技术,配合所述的原料的设置以及控温方式的控制,能够意外地在较低的温度下实现所述的水蒸气和稀土氯化物的气固反应,且利于反应进程彻底进行,不仅如此,还能够改善产物的粒径和形貌,改善产物的性能。

20.本发明实施方案a,适用于带有结晶水且结晶水量能够满足理论反应量要求的稀土氯化物的分解制备。

21.本发明另一优选的实施方案b:所述的耐压反应器反应腔室内设置有不同功能区,分为挥发区、分解区和吸收区;

22.其中,在挥发区放置有水;分解区放置有带有结晶水和/或不带结晶水的稀土氯化

物;吸收区放置有固体吸酸剂;

23.随后密闭反应器,并将挥发区的温度控制在110-150℃;分解区的温度控制在150-350℃;吸收区温度为90-120℃;进行所述的气固分解反应。

24.实施方案b的普适性更强,可以适用于任意带有结晶水或者不带结晶水的稀土氯化物的分解制备。

25.本发明实施方案a和b中,各功能区独立控温。或者利用临近温区的余温进行控温。

26.本发明一种优选的低温分解法制备稀土氧化物的方法,其以稀土氯化物、固体吸酸剂、高纯水为原料,将其分别置于反应器的分解区、吸收区和挥发区,然后关闭反应器,并加热升温至目标温度,在一定气氛下保温反应一定时间后,即可得到相应的稀土氧化物和固体吸酸剂金属元素对应氯化物(例如碱金属或碱土金属的氯化物;所述分解区温度为150-350℃,吸收区温度为90-120℃,挥发区温度为110-150℃,反应时间为90-240min。

27.本发明中,可适用于任意稀土元素氧化物的低温、高性能制备。例如,所述的稀土元素可为la、ce、y、pr、nd、sm等稀土元素中的至少一种或混合物。

28.作为优选,所述的稀土包含la、y、pr中的至少一种,其分解区的温度优选为300~350℃。所述的稀土为ce、nd、sm中的至少一种,其分解区的温度优选为150~300℃。

29.本发明一种低温分解法制备稀土氧化物的方法,包括下述步骤:

30.首先,按一定比例分别称取或量取稀土氯化物、固体吸酸剂和高纯水,然后将三者分别置于反应器的分解区、吸收区和挥发区,关闭反应器。

31.然后,按照设定的目标温度对不同反应区进行升温,待温度到达目标温度后,保温反应一定时间,停止加热,结束反应。

32.最后,开启反应器,分别收集分解区和吸收区产物,即可获得相应的稀土氧化物和碱金属或碱土金属的氯化物。

33.所述分解反应在一定自身压力下进行。

34.本发明一种低温分解法制备稀土氧化物的方法,除了单一稀土氧化物外,还可制备复合稀土氧化物。

35.本发明一种低温分解法制备稀土氧化物的方法,本方法所得稀土氧化物treo>99.9%,且氯含量不超过50ppm。

36.原理和优势

37.本发明在稀土氯化物热分解反应体系中引入固体吸酸剂,并通过对反应场进行功能化构建,既可解决因反应平衡造成的分解不完全问题,一步直接制备高品质稀土氧化物,同时避免了传统工艺中废水量大的问题,还可在较低温度和压力完成分解反应,实现节能降耗的目的。

38.本发明与现有技术相比较具有以下优势:

39.(1)采用气固反应方式,配合反应场功能设置机制,能够意外地在低温下即可实现高效转化,获得高纯度的稀土氧化物产品,不仅如此,还能够控制产品的粒径以及形貌均匀性,显著提升产物的价值。

40.(2)本发明工艺流程短,生产成本低,易于实现产业化。

41.(3)本发明反应条件温和,装备要求较低。

42.(4)本发明所得稀土氧化物产品品质高,氯含量低、粒度分布均匀,附加值较高。

43.(5)本发明环境友好,无废气、废水、废渣的产生。

附图说明

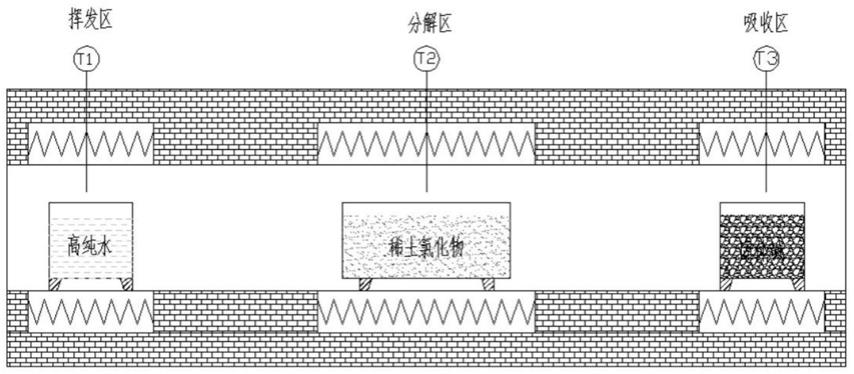

44.图1为本发明(实施方案b)反应器结构示意图;

45.图2为实施例1所产物的xrd图谱。由图可知,实施例1所得产物为单一相的ceo2,其特征峰尖锐、背景平整,表明所得ceo2结晶较好,无杂相。

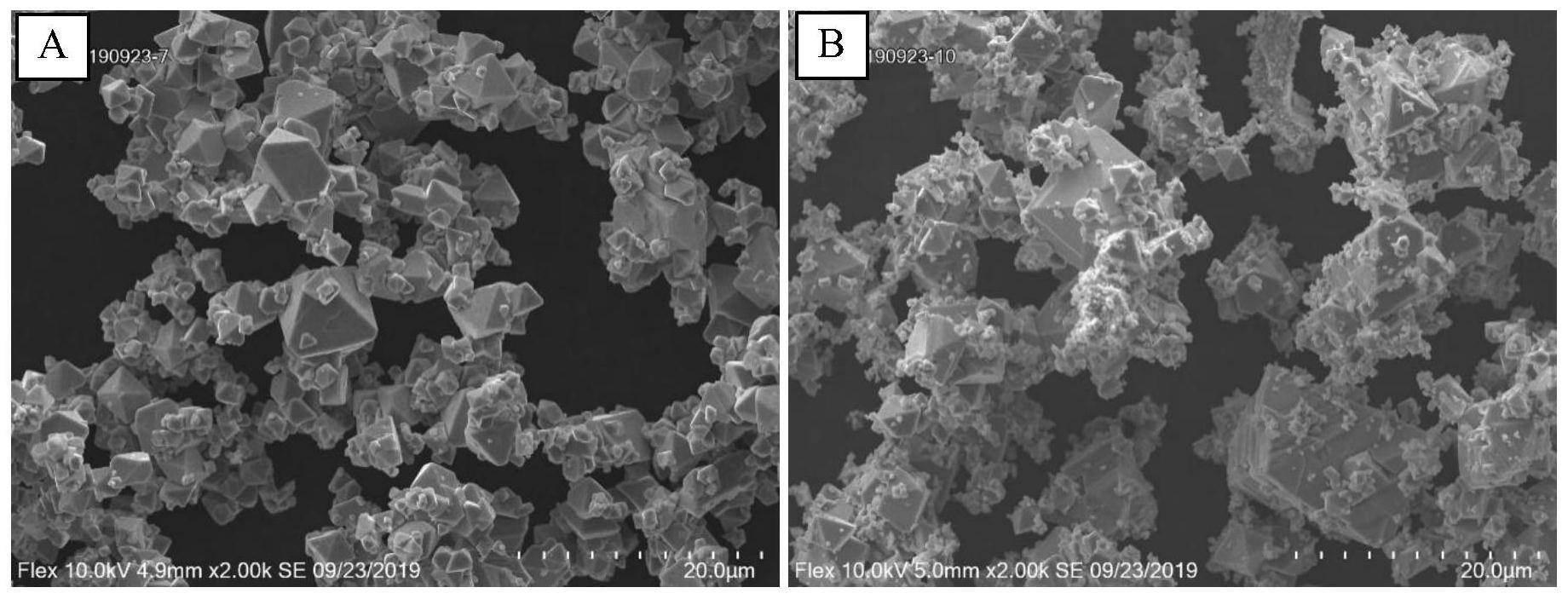

46.图3和图4分别为实施例1和对比例1所得产物的sem照片。由图可知,实施例1所得产物形貌为类球形,且粒度分布较为均匀,而对比例1呈不规则形貌的颗粒,且其粒度分布较宽,存在大量的团聚体。

47.图5为实施例3所得y2o3与常规沉淀法所得y2o3的sem照片。由图5可知,本发明所得y2o3粒度更细,形貌也较为规整,其品质明显优于常规沉淀法所得y2o3。

具体实施方式

48.以下实施例旨在进一步说明本发明内容,而不是限制本发明权利要求保的范围。

49.采用如图1所示的反应设备,该设备为耐压反应器,其反应腔室内设置有不同功能区,分为挥发区(t1)、分解区(t2)和吸收区(t3);

50.制备过程中,预先在挥发区放置有水;分解区放置有带有结晶水和/或不带结晶水的稀土氯化物,所述的稀土氯化物可经热转型处理得到;吸收区放置有固体吸酸剂。随后密闭反应器,并将挥发区的温度控制在110-150℃;分解区的温度控制在150-350℃;吸收区温度为90-120℃;反应结束后打开反应器,在分解区收集得到稀土氧化物产品。

51.实施例1:

52.分别将4.2kg氯化铈(cecl3﹒nh2o,n<0.1)、1.3kg氧化钙、720ml高纯水分别置于反应器的分解区、吸收区和挥发区,先通入氧气置换气氛,然后关闭反应器,开始加热升温,其中分解区、吸收区和挥发区温度分别为180℃、105℃和125℃。到达目标温度后,继续保温反应135min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为ceo2,treo>99.9%,且氯含量不超过50ppm,而吸收区产物为氯化钙。

53.对比例1:

54.分别将4.2kg氯化铈(同实施例1)、720ml高纯水分别置于反应器的分解区、挥发区,先通入氧气置换气氛,然后关闭反应器,开始加热升温,其中分解区、挥发区温度分别为180℃、125℃。到达目标温度后,继续保温反应135min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为cecl3和ceocl的混合物,氯含量高达2.9%。

55.通过实施例1以及对比例1可知,采用本发明所述的制备条件,可以显著改善产物的物相纯度、降低氯残留。不仅如此,还能够改善产物的形貌、粒径分布。

56.实施例2:

57.分别将3.5kg氯化镨(prcl3﹒1.2h2o)、1.8kg氢氧化钠、210ml高纯水分别置于反应器的分解区、吸收区和挥发区,然后关闭反应器,开始加热升温,其中分解区、吸收区和挥发区温度分别为310℃、110℃和130℃。到达目标温度后,继续保温反应210min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为pr2o3,treo>99.9%,且氯含量不超过50ppm,而吸收区产物为氯化钠。

58.对比例2:

59.分别将3.5kg氯化镨(prcl3﹒1.2h2o)、1.8kg氢氧化钠分别置于反应器的分解区、吸收区,然后关闭反应器,开始加热升温,其中分解区、吸收区和挥发区温度分别为310℃、110℃。到达目标温度后,继续保温反应210min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为pr2o3和procl的混合物,且氯含量超过5.4%,而吸收区产物为氯化钠。

60.实施例3:

61.分别将3.6kg氯化钇(ycl3﹒2.7h2o)、1.1kg氧化镁、320ml高纯水分别置于反应器的分解区、吸收区和挥发区,然后关闭反应器,开始加热升温,其中分解区、吸收区和挥发区温度分别为320℃、95℃和115℃。到达目标温度后,继续保温反应160min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为y2o3,treo>99.9%,且氯含量不超过50ppm,而吸收区产物为氯化镁。

62.实施例4:

63.分别将4.4kg氯化镧(lacl3﹒1.6h2o)、3.2kg碳酸钠、380ml高纯水分别置于反应器的分解区、吸收区和挥发区,然后关闭反应器,开始加热升温,其中分解区、吸收区和挥发区温度分别为335℃、100℃和120℃。到达目标温度后,继续保温反应180min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为la2o3,treo>99.9%,且氯含量不超过50ppm,而吸收区产物为氯化钠。

64.实施例5:

65.分别将3.2kg氯化钕(ndcl3﹒3.4h2o)、3.8kg氢氧化钡、270ml高纯水分别置于反应器的分解区、吸收区和挥发区,然后关闭反应器,开始加热升温,其中分解区、吸收区和挥发区温度分别为270℃、100℃和135℃。到达目标温度后,继续保温反应220min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为nd2o3,treo>99.9%,且氯含量不超过50ppm,而吸收区产物为氯化钡。

66.实施例6:

67.分别将4.0kg氯化钐(smcl3﹒1.6h2o)、2.9kg碳酸钾、180ml高纯水分别置于反应器的分解区、吸收区和挥发区,通入氮气置换气氛,然后关闭反应器,开始加热升温,其中分解区、吸收区和挥发区温度分别为240℃、110℃和140℃。到达目标温度后,继续保温反应150min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为sm2o3,treo>99.9%,且氯含量不超过50ppm,而吸收区产物为氯化钾。

68.实施例7:

69.首先称取1.6kg氯化镨(prcl3﹒0.6h2o)和3.2kg氯化钕于混料机中充分混合,然后将所得混合稀土样、2.4kg氢氧化钙、330ml高纯水分别置于反应器的分解区、吸收区和挥发区,然后关闭反应器,开始加热升温,其中分解区、吸收区和挥发区温度分别为330℃、115℃和145℃。到达目标温度后,继续保温反应200min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为pr2o3和nd2o3的混合氧化物,treo>99.9%,且氯含量不超过50ppm,而吸收区产物为氯化钙。

70.实施例8:

71.首先称取2.0kg氯化镧(lacl3﹒3.1h2o)和2.5kg氯化铈于混料机中充分混合,然后

将所得混合稀土样、3.1kgcaco3、420ml高纯水分别置于反应器的分解区、吸收区和挥发区,然后关闭反应器,开始加热升温,其中分解区、吸收区和挥发区温度分别为300℃、100℃和130℃。到达目标温度后,继续保温反应160min,即可结束反应,冷却后,分别收集分解区和吸收区样品。取样分析,分解区产物为la2o3和ceo2的混合物,treo>99.9%,且氯含量不超过50ppm,而吸收区产物为氯化钙。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。