本发明属于金属切削的技术领域。更具体地是,本发明属于包括圆形车削刀片的、用于车削的刀具的领域。

背景技术

本发明涉及根据权利要求1的前序部分所述的车削刀片。换言之,本发明涉及一种车削刀片,其包括顶表面、相对的底表面、处在顶表面和底表面之间的参考平面、与顶表面和底表面相交的中心轴线、连接顶表面和底表面的侧表面、与顶表面和侧表面相邻的切削刃,切削刃是圆形的并与中心轴线同心,其中底表面包括一组径向凹槽。

在车削金属工件时,金属工件绕中心轴线旋转。车削刀具用于从金属工件上去除材料。车削刀具通常包括车削刀片。车削刀片可能具有不同的形状,这具体取决于诸如车削操作的类型和部件设计的因素。一种常见类型的车削刀片是圆形车削刀片,即具有圆形切削刃的车削刀片。

US7607867B2公开了一种包括具有圆形切削刃的车削刀片的车削刀具。车削刀片的底表面包括多个径向凹槽。

发明人已经发现需要改进的车削刀片。

技术实现要素:

本发明的目的是提供一种具有圆形切削刃的车削刀片,该车削刀片可在预定位置转位,当在多于一个的进刀方向上使用时,这可以既在低进刀速率下又可以在高进刀速率下改善断屑。

所述目的中的至少一个通过一种车削刀片实现,所述车削刀片包括顶表面、相对的底表面、处在顶表面和底表面之间的参考平面、与顶表面和底表面相交的中心轴线、连接顶表面和底表面的侧表面、与顶表面和侧表面相邻的切削刃,切削刃是圆形的并且与中心轴线同心,其中顶表面包括一组第一突起,其中从参考平面到第一突起的最大距离大于从参考平面到切削刃的距离,其中底表面包括一组径向凹槽,其中底表面包括一组平坦表面,其中平坦表面在平行于参考平面的平面中延伸,其中在俯视图中,每个第一突起相对于在中心轴线和第一突起的中点之间延伸的线对称,其中第一突起在平行于相邻的切削刃的方向上伸长。

通过这种车削刀片,可以改进断屑和/或切屑控制。第一突起使断屑弯曲,因此使其变得更加易碎。使用圆形车削刀片车削时,切屑厚度变化。切屑的较薄部分仅由伸长的第一突起有效地控制。通过这种车削刀片,可以预先确定转位位置。

车削刀片优选地是包括耐磨材料,诸如硬质合金、立方氮化硼或陶瓷。顶表面包括前刀面。底表面包括座置表面。参考平面处于顶表面和底表面之间的中间。与顶表面和底表面相交的中心轴线垂直于参考平面。优选地是,通孔与中心轴线同心。连接顶表面和底表面的侧表面包括间隙表面。侧表面优选地是锥形的。换言之,顶表面的面积优选地是大于底表面的面积的。切削刃与顶表面和侧表面相邻,即连接到或邻接于顶表面和侧表面。切削刃在俯视图中为360°圆形,并且相对于中心轴线同心或与中心轴线同心。切削刃可以完全位于平行于参考平面的平面中。顶表面包括一组,即多个间隔开的第一突起。突起是顶表面的一部分,其相对于顶表面的周围部分或相邻部分向上突出,即在远离参考平面的方向上突出。所述第一突起与切削刃间隔开。从参考平面到第一突起的最大距离大于从参考平面到切削刃的距离,其中所述距离是垂直于参考平面测量的。换言之,在侧视图中,第一突起至少部分地处于切削刃的上方,其中顶表面朝上并且底表面朝下。底表面包括一组径向凹槽。换言之,所述凹槽朝向中心轴线延伸。所述凹槽优选地是与侧表面相交。所述凹槽优选地是沿着凹槽的长度具有恒定的宽度和高度。优选地是,所述一组径向凹槽绕中心轴线均匀分布。优选地是,所述径向凹槽中的每个径向凹槽的横截面是一致的。优选地是,径向凹槽的数目是偶数。优选地是,径向凹槽的数目为6-20个,甚至更优选地为6-12个,甚至更优选地为6个。底表面包括一组平坦表面。优选地是,平坦表面的数目等于凹槽的数目。优选地是,平坦表面形成在相邻的成对的凹槽之间。优选地是,平坦表面与侧表面相交。优选地是,平坦表面与中心轴线间隔开。在俯视图中,每个第一突起关于在中心轴线和第一突起的中点之间延伸的线是对称的,即镜像对称。第一突起在平行于切削刃的相邻部分,即最近的或邻近的部分的方向上伸长。换言之,第一突起中的每个第一突起在垂直于从中心轴线延伸到该相应的第一突起的中点的半径的方向上伸长。优选地是,第一突起绕中心轴线均匀地间隔开。优选地是,在侧视图中观察,顶表面从切削刃朝向第一突起向下倾斜。优选地是,第一突起的数目为10-40个,甚至更优选为16-32个。

优选地是,每个径向凹槽与第一突起的中点对齐。换言之,包括并平行于中心轴线的平面与径向凹槽的中心对齐并且与第一突起的中点相交。

优选地是,在俯视图中,从第一突起的中点到相邻的切削刃的距离为0.3-1.0mm,甚至更优选地为0.4-0.8mm。通过这种车削刀片,断屑得到进一步改善,尤其是在低进刀速率下。

根据实施例,第一突起的数目是径向凹槽数目的倍数。

通过这种车削刀片,每个转位位置的断屑更均匀。

优选地是,第一突起的数目是径向凹槽数目的二至六倍。

根据实施例,相邻的第一突起之间的距离小于第一突起的长度。

通过这种车削刀片,断屑和/或切屑控制得到进一步改善,尤其是在低切削深度下。

换句话说,在俯视图中,相邻的第一突起间隔开一段距离,该距离小于第一突起的最大长度,即在垂直于与中心轴线和第一突起的中点相交的半径的方向上测量到的长度。

根据实施例,每个第一突起在径向横截面中和在垂直于径向横截面的横截面中是凸形的。

通过这种车削刀片,断屑和/或切屑控制甚至得到进一步改善。

换言之,第一突起的顶部是不平坦的。第一突起的至少上部是凸形的。下部可以是凹形的,以提供与顶表面的周围区域的平滑过渡。

根据实施例,第一突起绕中心轴线均匀分布。

通过这种车削刀片,断屑和/或切屑控制甚至得到进一步改善。

换言之,在俯视图中,相邻的第一突起之间的角度是恒定的,其中所述角度是在与中心轴线和相邻的第一突起的中点相交的径向线之间测量到的。

根据实施例,顶表面关于包括并平行于中心轴线的平面镜像对称。

通过这种车削刀片,当在沿相反方向的纵向车削中使用时,断屑更均匀。

根据实施例,在俯视图中,第一突起是卵形的或基本上卵形的。

通过这种车削刀片,断屑和/或切屑控制甚至得到进一步改善。

在俯视图中,所述卵形在垂直于与相应的第一突起的中点相交的半径的方向上伸长,其中所述半径与中心轴线相交。优选地是,每个第一突起在平行于切削刃的方向上是在径向方向上的2-5倍长。

根据实施例,顶表面包括一组第二突起,其中从切削刃到第一突起的最大距离小于从切削刃到第二突起的最大距离。

通过这种车削刀片,断屑和/或切屑控制甚至得到进一步改善。第二突起使切屑弯曲或断裂。第二突起相对于第一突起升高,以确保即使第一突起使切屑抬高也发生切屑形成。切屑的较厚部分部分地由第一突起控制,但主要由第二突起控制。

顶表面包括一组第二突起,优选地是包括一组至少部分地间隔开的第二突起。第二突起相对于顶表面的至少一些相邻部分在远离参考平面的方向上突出。

根据实施例,从参考平面到第一突起的距离小于从参考平面到第二突起的距离。

通过这种车削刀片,断屑和/或切屑控制甚至得到进一步改善。第二突起相对于第一突起升高,以确保即使第一突起使切屑抬高也发生切屑形成。

从切削刃到相应的第一突起的顶部部分的距离小于从切削刃到相应的第二突起的顶部部分的距离。换言之,在侧视图中,第一突起和第二突起两者的至少部分处在切削刃上方,其中顶表面朝上,并且底表面朝下。进一步地是,在同一视图中,第二突起的至少部分高于第一突起的所有部分。

根据实施例,第一突起包括面向切削刃的第一表面,其中第二突起包括面向切削刃的第二表面,其中第一表面相对于参考平面的最大角度小于第二表面相对于参考平面的最大角度。

通过这种车削刀片,断屑和/或切屑控制得到进一步改进。在高进刀下和/或对于切屑的较厚部分,较高的第二突起的第二表面的较陡的角度确保了切屑的更剧烈的弯曲。

换句话说,在径向横截面中,第二突起的最大角度大于第一突起的最大角度,其中所述角度是相对于参考平面测量的。所述横截面与相应的第一突起和第二突起的相应的中点相交。所述角度分别是在与第一突起和第二突起的中点相交的相应的径向平面中测量到的。所述第一表面和第二表面是切屑形成和/或断屑表面。

根据实施例,第一突起的数目等于第二突起的数目,其中第一突起相同或基本相同,其中第二突起相同或基本相同,其中当在俯视图中观察时。第一突起小于第二突起,其中第一突起与中心轴线相距恒定的距离或基本上恒定的距离,其中第二突起与中心轴线相距恒定的距离或基本上恒定的距离,其中第二突起从与中心轴线同心的圆形的或基本圆形的环径向延伸。

通过这种车削刀片,断屑和/或切屑控制得到进一步改进。

孔周围的表面优选地是升高到第二突起的顶部,以增加第二突起的耐磨性。换言之,所述圆形的环减少了第二突起的磨损。

因此,第一突起在形状上相同或基本相同。因此,第二突起的形状相同或基本相同。第一突起和第二突起,更准确地说是相应的第一突起的中点和第二突起的中点,分别与中心轴线相距恒定的距离或基本恒定的距离。第二突起从与中心轴线同心的圆形的或基本圆形的环(即周向部分)朝向切削刃径向延伸。所述环优选地是相对于切削刃升高。所述环优选地是相对于第一突起升高。

根据实施例,当在俯视图中观察时,第一突起和第二突起径向重叠,其中第一突起和第二突起分别绕中心轴线均匀分布。

通过这种车削刀片,断屑和/或切屑控制得到进一步改进。

因此,当在俯视图中观察时,第一突起和第二突起部分地径向重叠。换言之,在俯视图中看,存在与第一突起和第二突起相交的半径,其中所述半径从中心轴线延伸到切削刃。第一突起和第二突起分别绕中心轴线均等地或均匀地分布。换言之,当在俯视图中观察时,相邻的成对的第一突起相对于中心轴线形成恒定的角度,即为360°除以第一突起的数目。以对应的方式,当在俯视图中观察时,相邻的成对的第二突起相对于中心轴线形成恒定的角度,即为360°除以第二突起的数目。所述角度相等。

换言之,径向重叠意味着第一突起和第二突起的径向角度α1、α2之和超过360°。

根据实施例,径向凹槽与第一突起或第二突起的中点对齐。

通过这种车削刀片,在相反方向上纵向地加工时,断屑更均匀。

换言之,每个径向凹槽与第一突起的中点或第二突起的中点对齐。换言之,包括并平行于中心轴线的平面与径向凹槽的中心对齐并且与第一突起的中点或第二突起的中点相交。

根据实施例,车削刀具包括刀具主体和根据上述实施例中的一个实施例的车削刀片,其中车削刀具包括刀片座,其中刀片座包括底表面和后表面,其中车削刀片安装在刀片座中,其中刀片座的底表面包括第一脊部,其中车削刀片的侧表面与刀片座的后表面接触,其中第一脊部处于在车削刀片的底表面中形成的径向凹槽中的一个径向凹槽内。

通过这种车削刀具,可以减少车削刀片的旋转。这种车削刀具可以以经济的方式制造。

凹槽和脊部被布置成使得车削刀片绕其中心轴线的较小旋转,即在0°和1°之间,甚至更优选地是在0°和0.5°之间是可能的。凹槽和脊部被布置成使得防止旋转超过1°,优选地是超过0.5°。第一脊部与车削刀片之间存在竖直间隙,其中竖直是指平行于车削刀片的中心轴线的方向。

根据实施例,刀片座的底表面包括一个或多个支撑表面,其中支撑表面在公共平面中延伸,其中车削刀片的平坦表面与支撑表面接触。

根据实施例,一种加工金属工件的方法包括以下步骤:提供金属工件;提供上述车削刀具;使金属工件绕其旋转轴线旋转;布置车削刀具,使得第一脊部垂直于金属工件的旋转轴线定向;通过在平行于金属工件的旋转轴线的第一方向上移动车削刀具来切削金属工件;以及通过沿平行于金属工件的旋转轴线的第二方向移动车削刀具来切削金属工件,其中第二方向与第一方向相反。

在第一方向和第二方向上的加工期间,金属工件绕其旋转轴线沿相同方向旋转。

附图说明

现在将通过对本发明实施例的描述并参考附图,更详细地解释本发明。

图1是车削刀片的透视图;

图2是图1中车削刀片的正视图;

图3是图1中车削刀片的俯视图;

图4是图3的一部分的放大图;

图5是沿着图3的5-5线截取的横截面视图;

图6是沿着图3的6-6线截取的横截面视图;

图7是图1中车削刀片的透视图,其中示出了底表面;

图8是图1中车削刀片的仰视图;

图9是安装在刀片座中的车削刀片的示意性横截面视图;

图10是图9的一部分的放大图;

图11是图1中车削刀片和刀片座的底表面的部分的仰视图;

图12是图11的侧视图;

图13是图1中车削刀片的刀片座的透视图;

图14是图13的俯视图;

图15是图13的侧视图;

图16是图13的正视图;

图17是图13中的刀片座和图1中的车削刀片的透视图;

图18是图17的俯视图;

图19是图17的侧视图;

图20是图17的正视图;

图21是包括图13中的刀片座的刀具本体的透视图;

图22是图21的正视图;

图23是图21的侧视图;

图24是图21的俯视图;

图25是包括图21中的刀具本体和图1中的车削刀片的车削刀具的透视图;

图26是图25的正视图;

图27是图25的侧视图;

图28是图25的俯视图;

图29是刀具本体的透视图

图30是图29的正视图;

图31是图29的侧视图;

图32是图29的俯视图;

图33是包括图29中的刀具本体、图1中的车削刀片和图43中的垫片的车削刀具的透视图;

图34是图33的正视图;

图35是图33的侧视图;

图36是图33的俯视图;

图37是图29中的刀具本体和图43中的垫片的透视图;

图38是图37的正视图;

图39是图37的侧视图;

图40是图37的俯视图;

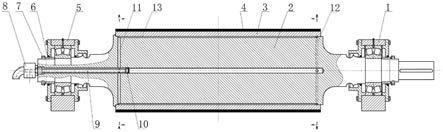

图41是使用图25中的车削刀具来车削的示意图;

图42是使用图25中的车削刀具来车削的示意图

图43是垫片的透视图;

图44是图43中垫片的俯视图;

图45是图43中垫片的正视图;

图46是图43中垫片的透明侧视图。

所有车削刀片图均按比例绘制。

具体实施方式

参照示出车削刀片1的图1至图3、7和8。车削刀片1包括具有前刀面的顶表面2和用作座置表面的相对的底表面3。参考平面RP在顶表面2和底表面3之间的中间延伸。中心轴线A1与顶表面2和底表面3相交。侧表面4连接顶表面2和底表面3。切削刃5与顶表面2和侧表面4相邻。切削刃5是圆形的并且相对于中心轴线A1同心。用于螺钉的通孔36在顶表面2和底表面3之间延伸。顶表面2包括一组第一突起6。

如图5和图6中可以看到的那样,从参考平面RP到第一突起6的最大距离大于从参考平面RP到切削刃5的距离。

如图8中可以最佳看到的那样,底表面3包括一组径向凹槽10和一组平坦表面19。布置用作支撑表面或接触表面的平坦表面19在平行于参考平面RP的平面中延伸。

在如图3的俯视图中,每个第一突起6关于在中心轴线A1和第一突起6的中点45之间延伸的线对称。第一突起6在平行或基本平行于相邻的切削刃5的方向上伸长。

第一突起6的数目是径向凹槽10的数目的倍数。

如图4中可以看出的那样,相邻的第一突起6之间的距离41小于第一突起6的长度42。

如图5中所见,每个第一突起6在径向横截面中是凸形的。

第一突起6绕中心轴线A1均匀分布,且定位成与中心轴线A1相距恒定距离。

如图3中可以看到的那样,第一突起6的径向角α1大于第二突起7的径向角α2,其中所述角度是在与相应的突起6、7的端点相交的径向线之间测量的。当在俯视图中观察时,第一突起6和第二突起7径向重叠。第一突起6和第二突起7的径向角α1、α2之和超过360°。

第一突起6和第二突起7分别绕中心轴线A1均匀分布。

如例如图3中可以看到的那样,车削刀片1的顶表面2关于包括中心轴线A1的平面镜像对称。第一突起6的数目等于第二突起7的数目。一突起6是相同的。第二突起7是相同的。

在俯视图中,第一突起6是卵形的或基本卵形的。在俯视图中,所述卵形在垂直于与相应的第一突起的中点相交的半径的方向上伸长,其中所述半径与中心轴线相交。换言之,第一突起6的长度42大于第一突起6的宽度43,其中所述宽度43在俯视图中沿径向测量的,并且其中所述长度是垂直于所述宽度43测量的,如图4中所见。

顶表面2包括一组第二突起7。如例如图3中可以看出的那样,从切削刃5到第一突起6的最大距离小于从切削刃5到第二突起7的最大距离。换言之,第一突起6更靠近切削刃5,而第二突起7更靠近中心轴线A1。如图5和6中可以看到的那样,顶表面2从切削刃5向下倾斜。

如图5和6中所见,从参考平面到第一突起6的距离小于从参考平面到第二突起7的距离。如例如图5中所见,第一突起6包括面向切削刃5的第一表面8。在例如图6中所见,第二突起7包括面向切削刃5的第二表面9。第一表面8相对于参考平面RP的最大角度小于第二表面9相对于参考平面RP的最大角度

当在俯视图中观察时,第一突起6在宽度上(即径向上)小于第二突起7的宽度。

第一突起6与中心轴线A1相距恒定距离或基本恒定距离。

第二突起7与中心轴线A1相距恒定距离或基本恒定距离。

第二突起7从与中心轴线A1同心的圆形的或基本圆形的环11(即,环形突起)径向延伸。第一突起6与所述圆形的环11间隔开。

径向凹槽10与第一突起6或第二突起7的中点对齐。

图25至图28示出了包括刀具本体14和上述车削刀片1的车削刀具13。刀具本体14在图21至图24中详细示出。车削刀具13包括刀片座15。刀片座15包括底表面16和后表面17。车削刀片1安装在刀片座15中。

刀片座15的底表面16包括第一脊部18。

车削刀片1的侧表面4与刀片座15的后表面17接触,

第一脊部18处于形成在车削刀片1的底表面3中的径向凹槽10中的一个径向凹槽内。

凹槽和脊部被布置成使得车削刀片绕其中心轴线的较小旋转,即在0°和1°之间,甚至更优选地是在0°和0.5°之间,是可能的。凹槽和脊部被布置成使得防止旋转超过1°,优选地是超过0.5°。

刀片座15的底表面16包括在公共平面中延伸的支撑表面21、32。车削刀片1的平坦表面19与支撑表面21、32接触。

车削刀片1通过螺钉(未示出)安装在刀片座15中。

如图9和图10中所见,当在垂直于径向凹槽10中的一个径向凹槽的主要延伸部分的横截面中观察时,第一脊部18小于径向凹槽10中的所述一个径向凹槽。所述第一脊部18处于或被容纳在径向凹槽10中的所述一个径向凹槽内。

用于螺钉的孔36连接车削刀片1的顶表面和底表面2、3。用于所述螺钉的螺纹孔22与刀片座15的底表面16相交。

螺钉优选地是包括螺钉头和外螺纹。用于螺钉的通孔36连接车削刀片1的顶表面2和底表面3。刀片座15的底表面16包括用于螺钉的螺纹孔22。螺钉至少部分地位于在刀片中形成的所述孔36内,并且至少部分地位于所述螺纹孔22内。

径向凹槽10与形成在车削刀片1中的孔36相交。径向凹槽10在孔36和侧表面4之间径向延伸。

刀片座15的底表面16包括座凹槽23。第一脊部18形成在座凹槽23之间。第一脊部18和座凹槽23至少部分地位于相对于包括支撑表面21、32的平面的相对侧上。

刀片座15的底表面16包括第二脊部24。第一脊部18和第二脊部24在俯视图中对齐,如在例如图14中所见。第一脊部18和第二脊部24被形成在刀片座15的底表面16中的孔22间隔开并且分开。当在俯视图中观察时,第一脊部18比第二脊部24长。在俯视图中,第一脊部18和第二脊部24分开180°。当在俯视图中观察时,第一脊部18和第二脊部24与车削刀具13的纵向轴线A2对齐,或与平行于所述纵向轴线A2的线对齐。

刀具本体14包括适合连接到CNC车床(未示出)的机床接口(未示出)的后端联接部分25。联接部分25沿车削刀具13的纵向轴线A2延伸。第一脊部18和第二脊部24主要沿着或平行于车削刀具13的纵向轴线A2延伸。

当在俯视图中观察时,第一脊部18具有其沿着或平行于车削刀具13的纵向轴线A2的主要延伸部分。

车削刀片1的中心轴线A1垂直于或基本垂直于车削刀具13的纵向轴线A2。

第一脊部18、第二脊部24和形成在车削刀片1的底表面3中的径向凹槽10在横截面上具有对应的或基本对应的形状,如图9和图10中所见。

在刀片座15的底表面16中形成的脊部18、24的数目小于在车削刀片1的底表面3中形成的径向凹槽10的数目。

如图9和10中所见,第一脊部18包括由脊峰28连接的平面的脊部侧表面26、27。脊部侧表面26、27相对于彼此形成70-110°的角度。每个径向凹槽10包括由径向凹槽根部31连接的径向凹槽侧表面29、30。径向凹槽侧表面29、30相对于彼此形成70-110°的角度。每个径向凹槽10沿着该径向凹槽的长度在横截面上是一致的或基本一致的,其中长度在径向方向上。以对应的方式,第一脊部18和第二脊部24是一致的或基本一致的。

至少在成对的相邻的脊部侧表面和径向凹槽侧表面26、29、27、30中的一对之间形成有间隙。在图10中,在所述相邻的成对的侧表面26、29、27、30中的这两对之间都形成有间隙。在脊峰28和径向凹槽根部31之间总是形成有间隙。

刀片座15的底表面16包括位于公共平面中的两个支撑表面21、32。在俯视图中,如在例如图14中所见,支撑表面21、32的面积大于脊部18、24的面积。

如在例如图16中所见,刀片座15的后表面17包括两个间隔开的后接触表面33、34。后接触表面33、34被凹部35分开。

如图21-24中所见,刀具本体14可包括刀片座15。在这种情况下,车削刀片1的底表面3和侧表面4部分地与刀具本体14接触,如图25至图28中所见。替代性地是,车削刀具13可包括垫片37,诸如图43至图46中所示的垫片37。在这种情况下,如图33至图36中所见,车削刀片1的底表面3与垫片37接触,而车削刀片1的侧表面4与刀具本体14接触。

图41和图42示意性地示出了借助于上述车削刀具13中的任一种车削刀具来加工金属工件38的方法。金属工件38绕其旋转轴线A3在一个方向上旋转。第一脊部垂直于金属工件38的旋转轴线A3定向。通过首先沿平行于金属工件38的旋转轴线A3的第一方向39移动车削刀具13来切削金属工件38,并且然后通过沿平行于金属工件38的旋转轴线A3的第二方向40移动车削刀具13来切削金属工件38,其中第二方向40与第一方向39相反。

在图41中,如图10中所见的一个脊部表面27与一个径向凹槽侧表面30接触,而在图42中,另一个脊部表面26与另一个径向凹槽侧表面29接触。因此,当比较图41中所示的走刀终点和图42中所示的走刀终点时,车削刀片已经绕其中心轴线进行了预定角度的旋转运动。换言之,在图41中,另一脊部表面26与另一径向凹槽侧表面29之间至少存在部分间隙。以对应的方式,在图42中,所述一个脊部表面27与所述一个径向凹槽侧表面30之间至少存在部分间隙。换言之,图10中看到的脊峰28在俯视图中相对于径向凹槽根部31形成一个角度。这可以从图11中理解。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。