1.本实用新型属于齿轮孔加工技术领域,具体涉及一种齿轮螺旋花键孔加工装置。

背景技术:

2.螺旋花键齿轮主要被用作摩托车发动机的起动离合齿轮,即齿轮通过螺旋花键孔在起动轴上线性运动至发动机齿轮位置并带动发动机齿轮旋转起动,虽然在日常生活中并不常见,但需求量非常巨大并且要求的加工精度非常高。螺旋花键齿轮在加工过程中由于传动齿轮间隙、传动链过长和装夹打滑等因素的影响,导致螺旋花键孔加工的合格率普遍较低,主要体现为螺旋花键孔的螺旋线螺距与拉刀螺旋线螺距不一致,这会使齿轮通过螺旋槽滑动时会产生卡滞现象,想要在齿轮上加工出合格的螺旋花键孔就必须保证齿轮每旋转一周与拉刀沿拉削移动的距离保持稳定,在加工过程中齿轮和拉刀的理论旋转圈数和移动距离都是通过电机转速和齿轮比计算出来的,但实际数据在齿轮间隙、螺纹间隙和传动链长度的影响下都有所不同,特别是拉刀在拉削过程中,齿轮装夹太紧会压坏齿牙,而装夹太松可能会使齿轮发生偏转,此时齿轮并未旋转一周却被拉刀拉削了旋转一周的螺距,极大地影响到了螺旋花键孔的加工精度,即使是高精度机床也无法避免这种情况对螺旋花键孔精度的影响。

3.鉴于上述情况,有必要设计一种结构简单、加工精度高,能够自动调节齿轮旋转一周拉刀所移动距离的齿轮螺旋花键孔加工装置。为此,本技术人作了有益的设计,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

4.本实用新型的任务是要提供一种齿轮螺旋花键孔加工装置,有助于优化对齿轮实际旋转圈数的检测和拉刀实际移动距离的检测来保证齿轮每旋转一周与拉刀沿拉削移动的距离保持稳定,有利于提高齿轮螺旋花键孔的精度和合格率。

5.本实用新型的任务是这样来完成的,一种齿轮螺旋花键孔加工装置,包括一基座、一设置在基座上的拉刀传动装置和一设置在拉刀传动装置左侧的装夹旋转装置,所述的装夹旋转装置在工件装夹位置处设置有一齿轮旋转检测装置,所述的齿轮旋转检测装置包括有一与装夹旋转装置固定连接的安装座、一固定在安装座上并位于远离装夹旋转装置一侧的挡板、一对设置在安装座上的滑轨、一设置在滑轨上滑动的脉冲编码器固定座、一安装在脉冲编码器固定座上的脉冲编码器和一对设置在脉冲编码器固定座与挡板之间的弹簧,所述挡板的下端固定在安装座的左侧边沿处,该挡板在相对于齿轮装夹位置处开设有一拉刀让位孔,所述脉冲编码器固定座的下方固定有一对与滑轨配合滑动的滑块,所述的脉冲编码器设置在脉冲编码器固定座的上方并通过一固定板夹持固定,所述的脉冲编码器在朝向拉刀传动装置的一端构成有一旋转脉冲头,所述的旋转脉冲头上开设有一贯穿脉冲编码器的脉冲编码器让位孔。

6.在本实用新型的一个具体的实施例中,所述的拉刀传动装置包括一安装箱、一旋

转地支撑在安装箱内的螺杆、一对分别设置在螺杆前后两侧并沿着螺杆的长度方向滑动的导杆、一位于安装箱内且其长度方向的中部与螺杆螺纹连接而长度方向的两端分别与一对导杆固定的传动块和一位于安装箱右侧且固定在基座上的拉刀传动电机,所述导杆的两端分别延伸出安装箱外并且在朝向装夹旋转装置的一端上固定有一刀架,在该刀架上安装有一液压缸,所述液压缸在朝向装夹旋转装置的一端上构成有一拉刀固定爪,在该拉刀固定爪上安装有一拉刀,所述螺杆的一端向拉刀传动电机一侧延伸出安装箱外并在端部固定有一螺杆齿轮,所述的安装箱在位于螺杆齿轮下方的位置处旋转地设置有一与螺杆齿轮啮合的拉刀传动电机传动齿轮,所述的拉刀传动电机通过一拉刀传动电机联轴器与拉刀传动电机传动齿轮传动连接。

7.在本实用新型的另一个具体的实施例中,所述的拉刀传动装置上在拉刀安装位置处设置有一移动距离检测装置,所述的移动距离检测装置包括一固定在拉刀传动装置和装夹旋转装置之间的传感器导柱和一设置在传感器导柱上滑动并与拉刀传动装置固定连接的滑动传感器。

8.在本实用新型的又一个具体的实施例中,所述的滑动传感器固定在导杆靠近刀架的一端上,该滑动传感器的一端设置有一滑动传感器固定座,所述的滑动传感器固定座通过滑动传感器固定座螺钉与滑动传感器构为固定连接,所述的导杆被夹持在滑动传感器与滑动传感器固定座之间,所述传感器导柱的两端分别通过一传感器导柱板固定在安装箱和装夹旋转装置上。

9.在本实用新型的再一个具体的实施例中,所述的装夹旋转装置包括一固定在基座上的墙板、一旋转地设置在墙板上的主轴和一固定在基座上并与主轴传动连接的装夹旋转电机,所述的主轴在与拉刀传动装置相对的一端上固定有一主轴齿轮、而另一端上构成有一三爪卡盘,所述主轴的中部开设有一轴向贯通的主轴孔,所述的墙板在对应于主轴齿轮下方的位置处旋转地设置有一与主轴齿轮啮合的主轴传动齿轮,所述的装夹旋转电机通过一装夹旋转电机联轴器与主轴传动齿轮传动连接,所述的安装座通过一组安装座螺钉固定在墙板的设置有三爪卡盘的一侧侧面上并位于三爪卡盘的下方。

10.在本实用新型的还有一个具体的实施例中,所述的脉冲编码器固定座在朝向挡板的一侧侧面上开设有一对弹簧槽,所述的弹簧设置在弹簧槽内,该弹簧的一端伸出弹簧槽并抵靠在挡板上,所述的挡板在与弹簧相抵靠的位置处分别开设有一弹簧嵌孔。

11.本实用新型采用上述结构后,具有的有益效果:由于采用了齿轮旋转检测装置和移动距离检测装置实时检测并控制齿轮每旋转一周拉刀所移动距离的结构,因而避免了齿轮间隙、传动链长和齿轮偏转带来的误差,有效地提高了齿轮螺旋花键孔的精度和合格率。

附图说明

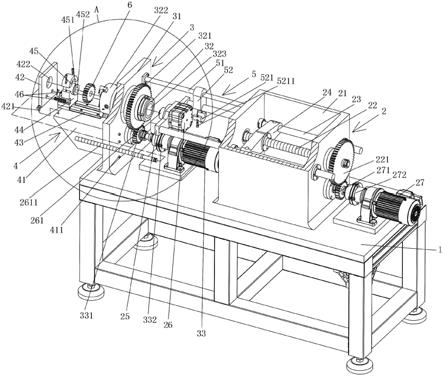

12.图1为本实用新型一实施例的立体结构示意图。

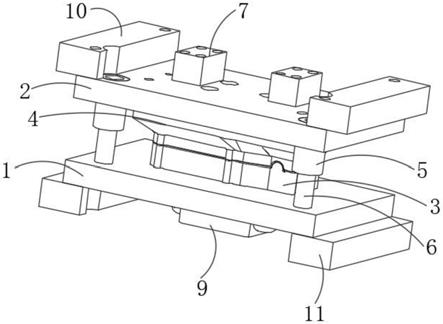

13.图2为图1所示的a部放大图。

14.图中:1.基座;2.拉刀传动装置、21.安装箱、22.螺杆、221.螺杆齿轮、23.导杆、24.传动块、25.刀架、26.液压缸、261.拉刀固定爪、2611.拉刀、27.拉刀传动电机、271.拉刀传动电机传动齿轮、272.拉刀传动电机联轴器;3.装夹旋转装置、31.墙板、32.主轴、321.主轴齿轮、322.三爪卡盘、323.主轴孔、33.装夹旋转电机、331.主轴传动齿轮、332.装夹旋转电

机联轴器;4.齿轮旋转检测装置、41.安装座、411.安装座螺钉、42.挡板、421.挡板螺钉、422.拉刀让位孔、423.弹簧嵌孔、43.滑轨、44.脉冲编码器固定座、441.滑块、442.固定板、4421.固定板螺钉、443.弹簧槽、45.脉冲编码器、451.旋转脉冲头、452.脉冲编码器让位孔、46.弹簧;5.移动距离检测装置、51.传感器导柱、511.传感器导柱板、52.滑动传感器、521.滑动传感器固定座、5211.滑动传感器固定座螺钉;6.齿轮。

具体实施方式

15.下面结合附图对本实用新型的具体实施方式详细描述,但申请人对实施例的描述不是对技术方案的限制,任何依据本实用新型构思作形式而非实质的变化都应当视为本实用新型的保护范围。

16.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是针对目前图1所处的位置状态而言的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

17.请参阅图1并结合图2,一种齿轮螺旋花键孔加工装置,包括一基座1、一设置在基座1上的拉刀传动装置2和一设置在拉刀传动装置2左侧的装夹旋转装置3。

18.作为本实用新型的技术要点:所述的装夹旋转装置3在工件装夹位置处设置有一齿轮旋转检测装置4,所述的齿轮旋转检测装置4包括一与装夹旋转装置3固定连接的安装座41、一固定在安装座41上并位于远离装夹旋转装置3一侧的挡板42、一对设置在安装座41上的滑轨43、一设置在滑轨43上滑动的脉冲编码器固定座44、一安装在脉冲编码器固定座44上的脉冲编码器45和一对设置在脉冲编码器固定座44与挡板42之间的弹簧46,所述挡板42的下端通过一对挡板螺钉421固定在安装座41的左侧边沿处,该挡板42在相对于齿轮装夹位置处开设有一拉刀让位孔422,所述脉冲编码器固定座44的下方向固定有一对与滑轨43配合滑动的滑块441,所述的脉冲编码器45设置在脉冲编码器固定座44的上方并通过一固定板442夹持固定,所述的固定板442上设置有一对与脉冲编码器固定座44紧固连接的固定板螺钉4421,所述的脉冲编码器45在朝向拉刀传动装置2的一端构成有一旋转脉冲头451,所述的旋转脉冲头451上开设有一贯穿脉冲编码器45的脉冲编码器让位孔452。

19.在本实施例中,所述的拉刀传动装置2包括一安装箱21、一旋转地支撑在安装箱21内的螺杆22、一对分别设置在螺杆22前后两侧并沿着螺杆的长度方滑动的导杆23、一位于安装箱21内且其长度方向的中部与螺杆22螺纹连接而长度方向的两端分别与一对导杆23固定的传动块24和一位于安装箱21右侧且固定在基座1上的拉刀传动电机27,所述导杆23的两端分别延伸出安装箱21外并且在朝向装夹旋转装置3的一端上固定有一刀架25,在该刀架25上安装有一液压缸26,所述液压缸26在朝向装夹旋转装置3的一端上构成有一拉刀固定爪261,在该拉刀固定爪261上安装有一拉刀2611,所述螺杆22的一端向拉刀传动电机27一侧延伸出安装箱21外并在端部固定有一螺杆齿轮221,所述的安装箱21在位于螺杆齿轮221下方的位置处旋转地设置有一与螺杆齿轮221啮合的拉刀传动电机传动齿轮271,所述的拉刀传动电机27通过一拉刀传动电机联轴器272与拉刀传动电机传动齿轮271传动连接。

20.进一步地,所述的拉刀传动装置2上在拉刀安装位置处设置有一移动距离检测装置5,所述的移动距离检测装置5包括一固定在拉刀传动装置2和装夹旋转装置3之间的传感

器导柱51和一设置在传感器导柱51上滑动并与拉刀传动装置2固定连接的滑动传感器52。

21.请参阅图2并结合图1,所述的滑动传感器52固定在导杆23靠近刀架25的一端上,该滑动传感器52的一端设置有一滑动传感器固定座521,所述的滑动传感器固定座521通过一对滑动传感器固定座螺钉5211与滑动传感器52构为固定连接,所述的导杆23被夹持在滑动传感器52与滑动传感器固定座521之间,所述传感器导柱51的两端分别通过一传感器导柱板511固定在安装箱21和装夹旋转装置3上。具体地,所述传感器导柱51的两端分别通过传感器导柱板511固定在安装箱21和墙板31的一侧侧壁上。

22.在本实施例中,所述的装夹旋转装置3包括一固定在基座1上的墙板31、一旋转地设置在墙板31上的主轴32和一固定在基座1上并与主轴32传动连接的装夹旋转电机33,所述的主轴32在与拉刀传动装置2相对的一端上固定有一主轴齿轮321、而另一端上构成有一三爪卡盘322,所述主轴32的中部开设有一轴向贯通的主轴孔323,所述的墙板31在对应于主轴齿轮321下方的位置处旋转地设置有一与主轴齿轮321啮合的主轴传动齿轮331,所述的装夹旋转电机33通过一装夹旋转电机联轴器332与主轴传动齿轮331传动连接。所述的安装座41通过一组安装座螺钉411固定在墙板31的设置有三爪卡盘322的一侧侧面上并位于三爪卡盘322的下方。所述的三爪卡盘322、主轴32、拉刀2611的轴心位于同一直线上并与拉刀2611的移动方向相同。

23.请参阅图2,所述的脉冲编码器固定座44在朝向挡板42的一侧侧面上开设有一对弹簧槽443,所述的弹簧46设置在弹簧槽443内,该弹簧46的一端伸出弹簧槽443并抵靠在挡板42上,所述的挡板42在与弹簧46相抵靠的位置处分别开设有一弹簧嵌孔423。

24.请继续参阅图1、图2,请继续参阅图1、图2,由于前述的三爪卡盘321、主轴32、拉刀2611的轴心位于同一直线上并与拉刀2611的移动方向相同,当需要进行齿轮螺旋花键孔的拉削作业时,先将齿轮6装夹在前述的三爪卡盘322上,前述的脉冲编码器固定座44在弹簧46的推动下沿滑轨43向齿轮6一侧滑动并使脉冲编码器45上的旋转脉冲头451抵靠在齿轮6的一侧侧面上,驱动前述的拉刀传动电机27工作,使拉刀传动电机传动齿轮271带动螺杆齿轮221和螺杆22旋转,前述螺杆22的旋转带动传动块24及导杆23向左移动,前述的刀架25及液压缸26移动至与主轴孔323相对的位置处,将前述的拉刀2611穿过拉刀让位孔422、脉冲编码器让位孔452和主轴孔323与拉刀固定爪261固定连接,然后驱动前述的装夹旋转电机33工作,使主轴传动齿轮331带动主轴齿轮321和主轴32以及三爪卡盘322和齿轮6旋转,前述的齿轮6在旋转过程中带动旋转脉冲头451旋转并且每旋转一周都会产生脉冲信号反馈给主控电脑,接着驱动前述的拉刀传动电机27工作,使拉刀传动电机传动齿轮271带动螺杆齿轮221和螺杆22旋转,前述的螺杆22旋转带动导杆23及拉刀2611向右移动,前述的拉刀2611在经过旋转的齿轮6时拉削出螺旋线槽并形成螺旋花键孔,前述的导杆23在移动过程中带动滑动传感器52在传感器导柱51上滑动,滑动传感器52将实际的移动距离及速度反馈给主控电脑,主控电脑根据所需螺旋线槽的宽度实时控制齿轮6每旋转一周拉刀所移动的距离,从而消除了齿轮传动配合间隙所带来的误差。当齿轮6在拉削过程中发生偏转时,前述脉冲编码器45能够检测出齿轮6的偏转角度并将脉冲信号反馈给主控电脑,主控电脑根据齿轮6的偏转角度控制拉刀传动电机27减少或增加拉刀的移动量使齿轮6每旋转一周拉刀所移动的距离保持不变,从而实现了齿轮螺旋花键孔加工装置自动调节加工精度的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。