1.本发明涉及涂装工艺领域,特别涉及一种用于汽车配件的电泳涂装工艺。

背景技术:

2.电泳涂装是利用外加电场使悬浮于电泳液中的颜料和树脂等微粒定向迁移,并沉积于电极之一的基底表面的涂装方法,电泳漆膜具有涂层丰满、均匀、平整、光滑的优点,电泳漆膜的硬度、附着力、耐腐、冲击性能、渗透性能明显优于其它涂装工艺,现有的汽车配件均是使用电泳涂装,将汽车配件表面涂上一层保护层,用于保证汽车配件的使用寿命和美观度;

3.传统的汽配涂装前,还需要进行汽配加工和表面预处理等工序,加工工序包括裁切下料、液压成型和焊装等工序,其中在液压成型工序中,一些质量受损的工件,往往未经过质量检验工序,便直接进入后续加工工艺,并最终流转到电泳涂装工艺处,导致配件加工过程不够透明化和规范化,从而无法保证加工过程工件的质量。

技术实现要素:

4.本发明的目的在于提供一种用于汽车配件的电泳涂装工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种用于汽车配件的电泳涂装工艺,包括配件加工、预处理、电泳和检测包装入库,配件加工包括如下步骤:

6.步骤一:裁切下料,采用单边裁切下料机对配件材料进行裁切,将整块材料裁切为多块,多块板材裁切尺寸为液压成型工艺加工所需尺寸;

7.步骤二:液压成型,采用液压机对单个板材进行液压成型;

8.步骤三:受损处理,在液压机对单个板材进行液压成型后,进行成型受损判定,工件成型无受损后,可将工件流转至翻边、冲孔工艺进行后续加工,工件成型受损,进行再次判别,并对判别结果进行处理。

9.优选的,所述配件加工还包括以下步骤:

10.步骤四:翻边、冲孔,使用翻边模具和冲孔模具对工件进行翻边加工和冲孔加工;

11.步骤五:镭射切割,将翻边、冲孔后的工件进行切边,切除工件边缘多余部位;

12.步骤六:焊装,采用焊接机器人对多个工件进行焊接组装。

13.优选的,所述焊装的具体步骤为:

14.在对多个工件进行焊接前,对多个工件进行组装实配,组装实配后,对组装后的工件进行判别,判别组装后的工件合格即可进行焊接,不合格,对组装后的工件进行修整,修整后判别组装后的工件是否合格,合格即可进行焊接。

15.优选的,所述步骤三中,判定工件成型受损时,受损程度判定结果有两种,分别为小部分受损和大面积受损,小部分受损进行补焊加工处理,处理后流转至翻边、冲孔工艺处进行后续加工,大面积受损进行报废处理,所述预处理包括抛光打磨,采用抛光机和打磨机

对配件加工后的成品进行抛光打磨,工件预处理后将工件流转至电泳工序,进行电泳涂装,最后检测包装入库。

16.优选的,所述承载机构由工作台和四个支撑腿组成,所述挡料机构由弧形挡板和抵板组成,所述弧形挡板滑动连接于工作台的顶端,所述抵板设置于弧形挡板的一侧。

17.优选的,所述挡料机构的上方设置有驱动机构,所述驱动机构包括凹型支撑架、液压缸和打磨盘,所述凹型支撑架固定连接于工作台的顶端,且所述凹型支撑架设置于弧形挡板的上方,所述凹型支撑架的中部与液压缸的中部固定穿插连接,所述打磨盘固定连接于液压缸的输出端,所述抵板的两侧均与凹型支撑架的内壁固定连接。

18.优选的,所述弧形挡板的内腔设置有放置组件,所述放置组件包括圆形台、连接柱和定位台,所述定位台设置于弧形挡板的内腔,所述定位台固定连接于抵板的边侧,所述连接柱固定连接于定位台的顶端,所述圆形台固定连接于连接柱的顶端。

19.优选的,所述圆形台的顶端设置有多组限位组件,所述限位组件包括防滑套和限位柱,所述限位柱固定连接于圆形台的顶端,所述防滑套固定穿插连接于限位柱的外壁。

20.优选的,所述收集组件包括环形凹槽、矩形导流槽、集料盒,所述环形凹槽开设于工作台的顶端,所述矩形导流槽开设于环形凹槽内腔的底端,所述集料盒设置于工作台的底端,且所述集料盒的顶端与矩形导流槽相连通。

21.本发明的技术效果和优点:

22.(1)本发明通过在液压成型工艺之后加入受损处理工序,使得液压成型后的工件得到质量检测并处理,使得工件加工流程透明化和规范化,保证加工过程工件的质量;

23.(2)本发明通过在焊接工序前,进行组装实配,并对组装实配后不合格的工件进行修整,从而保证焊装工艺后工件的质量,进一步的可提高工件加工流程的规范化和透明化;

24.(3)本发明通过在工作台顶端设置的弧形挡板和抵板,可对工件打磨过程中飞溅出的铁屑进行阻挡,避免铁屑飞溅出工作台,掉落至地面处,从而无需工作人员对地面的铁屑进行清扫,降低工作人员的劳动强度。

附图说明

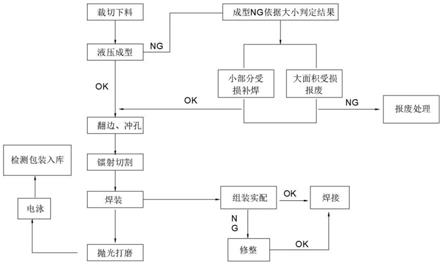

25.图1为本发明整体工艺流程图结构示意图。

26.图2为本发明打磨机构正面剖视结构示意图。

27.图3为本发明打磨机构整体结构示意图。

28.图4为本发明图3的a处局部放大结构示意图。

29.图5为本发明打磨机构俯面剖视结构示意图。

30.图中:1、承载机构;101、工作台;102、支撑腿;2、驱动机构;201、凹型支撑架;202、液压缸;203、打磨盘;3、挡料机构;301、抵板;302、弧形挡板;4、收集组件;401、环形凹槽;402、矩形导流槽;403、集料盒; 5、放置组件;501、圆形台;502、连接柱;503、定位台;6、限位组件;601、防滑套;602、限位柱。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明提供了如图1

‑

5所示的一种用于汽车配件的电泳涂装工艺,包括配件加工、预处理、电泳和检测包装入库,预处理包括抛光打磨,采用抛光机和打磨机对配件加工步骤后的成品进行抛光打磨,通过对成品工件表面的抛光打磨,可去除工件表面的毛刺和表面划伤,然后还可对工件进行清洗烘干,在清洗烘干前还可以先将工件表面进行脱脂处理,然后清洗,清洗后再在对其表面进行磷化处理,最后清洗烘干,通过对工件表面预处理以及清洗烘干,可提高工件表面的光洁度,从而提高了工件在电泳涂装后的质量,工件预处理后将工件流转至电泳工序,进行电泳涂装,要说明的是,电泳涂装采用全自动工艺流程,两条工艺流线:一条黑色和一条灰色,且两条工艺流线并行,同时电泳漆采用的中国台湾大同,该电泳漆的附着力比较好,漆膜厚度都是符合行业及国家标准15微米左右,电泳涂装具体步骤为,先将工件浸入电泳槽内,使得工件在电泳槽内静置反应,反应时间可以为65至75秒,然后控制工件在电泳槽内往复移动,移动后再次使得工件在电泳槽内静置反应,反应时间可以为65至75秒,完成电泳涂装,取出工件,最后检测包装入库;

33.配件加工包括如下步骤:

34.步骤一:裁切下料,采用单边裁切下料机对配件材料进行裁切,将整块材料裁切为多块,多块板材裁切尺寸为液压成型工艺加工所需尺寸;

35.步骤二:液压成型,采用液压机对单个板材进行液压成型;

36.步骤三:受损处理,在液压机对单个板材进行液压成型后,进行成型受损判定,工件成型无受损后,可将工件流转至翻边、冲孔工艺进行后续加工,工件成型受损,进行再次判别,并对判别结果进行处理,通过在液压成型工艺后加入受损处理工序,可将液压成型后所得的工件进行质量检测,使得未成型的质量不合格的工件从整体工艺流程中单独排出,并进行判定结果处理,有效把控配件加工过程的质量,步骤三中,判定工件成型受损时,受损程度判定结果有两种,且受损程度判定依据工件成型后受损面积大小进行判定,分别为小部分受损和大面积受损,小部分受损进行补焊加工处理,处理后流转至翻边、冲孔工艺处进行后续加工,大面积受损进行报废处理,将受损的工件进一步细化判定,可将掉小部分受损工件进行补焊处理,并再次投入翻边、冲孔加工工艺中,而不是直接将判定为受损的工件进行报废处理,提高了液压成型工艺后可投入加工的产品率,进一步的提高汽车配件生产加工的成品率;

37.配件加工还包括以下步骤:

38.步骤四:翻边、冲孔,使用翻边模具和冲孔模具对工件进行翻边加工和冲孔加工;

39.步骤五:镭射切割,将翻边、冲孔后的工件进行切边,切除工件边缘多余部位;

40.步骤六:焊装,采用焊接机器人对多个工件进行焊接组装,焊装的具体步骤为:在对多个工件进行焊接前,对多个工件进行组装实配,组装实配后,对组装后的工件进行判别,判别组装后的工件合格即可进行焊接,不合格,对组装后的工件进行修整,修整后判别组装后的工件是否合格,合格即可进行焊接,通过在焊装过程中加入组装实配后的检测工作,可提高焊装后工件的质量;

41.承载机构1由工作台101和四个支撑腿102组成,四个支撑腿102均固定连接于工作台101底端的边角处,工作台101的顶端设置有收集组件4,挡料机构3由弧形挡板302和抵板

301组成,弧形挡板302滑动连接于工作台 101的顶端,抵板301设置于弧形挡板302的一侧,弧形挡板302的内腔设置有放置组件5,放置组件5包括圆形台501、连接柱502和定位台503,定位台503设置于弧形挡板302的内腔,定位台503固定连接于抵板301的边侧,连接柱502固定连接于定位台503的顶端,圆形台501固定连接于连接柱502 的顶端,可在圆形台501的顶端放置待打磨的工件,弧形挡板302也可设置为矩形,弧形挡板302主要用于在工件加工时,对飞溅出的铁屑进行抵挡,避免铁屑从工作台101处飞溅至地面处,固弧形挡板302也可设置为矩形,对弧形挡板302内腔处飞溅的铁屑进行包围阻挡即可;

42.挡料机构3的上方设置有驱动机构2,驱动机构2包括凹型支撑架201、液压缸202和打磨盘203,凹型支撑架201固定连接于工作台101的顶端,且凹型支撑架201设置于弧形挡板302的上方,凹型支撑架201的中部与液压缸202的中部固定穿插连接,打磨盘203固定连接于液压缸202的输出端,抵板301的两侧均与凹型支撑架201的内壁固定连接,液压缸202通过外接开关与外接电源电信连接,开启外接开关,液压缸202可带动打磨盘203向圆形台501方向垂直移动,并对圆形台501顶端的工件进行打磨;

43.圆形台501的顶端设置有多组限位组件6,限位组件6包括防滑套601和限位柱602,限位柱602固定连接于圆形台501的顶端,防滑套601固定穿插连接于限位柱602的外壁,可将工件放置在多个防滑套601之间,将工件定位在圆形台501顶端处,避免工件水平移动,防滑套601可设置为橡胶套,可对工件表面起到防护作用,增加工件使用寿命;

44.收集组件4包括环形凹槽401、矩形导流槽402、集料盒403,环形凹槽 401开设于工作台101的顶端,矩形导流槽402开设于环形凹槽401内腔的底端,集料盒403设置于工作台101的底端,且集料盒403的顶端与矩形导流槽402相连通,当弧形挡板302将飞溅出的铁屑阻挡下来时,铁屑可从环形凹槽401的内壁处滚动至矩形导流槽402的内腔,并最终掉落至集料盒403 处,实现铁屑的收集。

45.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。