1.本实用新型涉及汽车技术领域,特别涉及一种车身结构。

背景技术:

2.b柱是汽车重要安全构件,居于前后门洞中间区域,连通顶盖支撑横梁和地板中横梁,是侧面碰撞主要受力组件。目前,现有的b柱结构通常采用b柱加强板和整体式b柱内板主体结构件组成,此结构形式的b柱存在如下弊端:

3.第一,b柱加强板下部的“u型槽”焊接分缝和b柱内板上部的“一字型”焊接分缝结构强度弱,侧面碰撞时受焊接应力影响,易出现焊接分缝区域撕裂现象,导致b柱整体内侵严重,乘驾人员安全威胁大。

4.第二,受安全带卷收器安装空间包络影响,卷收器安装过孔设计较小,则不易安装,而设计较大则影响b柱内板整体结构性能。

5.第三,b柱内板下部与地板门槛梁二保焊焊接操作困难,劳动强度大,焊接成本高,且焊接过程中高温作用导致b柱内板与侧围门槛梁之间的点焊结构胶烧蚀,影响连接强度,同时也为门槛区域异响和漏水问题埋下隐患。

技术实现要素:

6.有鉴于此,本实用新型旨在提出一种车身结构,以可提升b柱的连接强度和碰撞吸能效果。

7.为达到上述目的,本实用新型的技术方案是这样实现的:

8.一种车身结构,所述车身结构中的b柱中具有b柱加强板,其中:

9.所述b柱加强板底部的两端分别与侧围门槛梁前段和侧围门槛梁后段相连,并通过所述b柱加强板、所述侧围门槛梁前段及所述侧围门槛梁后段形成有位于几者内侧的门槛腔体;

10.所述门槛腔体内设有吸能盒,所述吸能盒固连于所述b柱加强板上,并为对应于地板中横梁的端部设置。

11.进一步的,所述b柱加强板底部的两端与所述侧围门槛梁前段和所述侧围门槛梁后段之间焊接相连;所述b柱加强板底部的两端与所述侧围门槛梁前段及所述侧围门槛梁后段之间均形成竖立状的“一”字形焊缝。

12.进一步的,所述b柱加强板底部的两端通过点焊与所述侧围门槛梁前段和所述侧围门槛梁后段相连;所述侧围门槛梁前段和/或所述侧围门槛梁后段处的焊点为并排布置的两列。

13.进一步的,所述吸能盒呈“几”字形;所述吸能盒敞口的一端固连于所述b柱加强板上;所述吸能盒封闭的一端与所述地板中横梁的端部对应设置,并与固连在所述地板中横梁端部的地板门槛梁间隔布置。

14.进一步的,所述b柱加强板、所述侧围门槛梁前段和所述侧围门槛梁后段的内侧固

连有延展于几者之间的侧围门槛梁加强板;所述吸能盒通过所述侧围门槛梁加强板构成与所述b柱加强板之间的固连。

15.进一步的,所述b柱加强板的顶部与a柱上段加强板焊接相连;所述b柱加强板与所述a柱上段加强板之间的焊接分缝呈倒“u”形。

16.进一步的,所述b柱中还具有与所述b柱加强板固连的b柱内板;所述b柱内板具有间隔布置的b柱内板上段和b柱内板下段。

17.进一步的,所述b柱内板上段的顶部与上边梁内板焊接相连;所述b柱内板上段与所述上边梁内板之间的焊接分缝为封闭的“八”字形。

18.进一步的,所述b柱内板下段的底部与地板门槛梁焊接相连。

19.进一步的,所述b柱内板上段和所述b柱内板下段之间的隔断区域位于所述b柱的下部。

20.相对于现有技术,本实用新型具有以下优势:

21.本实用新型所述的车身结构,通过设置b柱加强板底部的两端连接形式,以及形成的门槛腔体和设置在门槛腔体内的吸能盒,并通过吸能盒与地板中横梁的端部对应设置,如此,一方面可提升b柱加强板的结构强度,另一方面能够提升b柱加强板门槛区域的碰撞吸能效果,从而利于提升b柱的结构强度和碰撞安全性,并有着较好的使用效果。

22.此外,b柱中的b柱内板采用分段式结构设计,也即是采用间隔布置的b柱内板上段和b柱内板下段,可使得安全带卷收器的安装空间最大化,而利于提升装配的便利性。

23.另外,设置b柱内板上段与上边梁内板之间的焊接分缝呈封闭的“八”字形结构,可增加焊接的搭接量,而利于提升b柱上部区域的连接结构强度,同时,b柱内板下段与门槛梁的焊接,规避了现有技术中焊接操作困难及高温烧蚀结构胶的问题。

附图说明

24.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

25.图1为本实用新型实施例所述的车身结构外侧的结构示意图;

26.图2为本实用新型实施例所述的车身结构内侧的结构示意图;

27.图3为图1中的a

‑

a剖视图;

28.图4为图1中b部放大图;

29.图5为图2中c部放大图;

30.图6为本实用新型实施例所述的b柱内板下段的结构示意图;

31.图7为本实用新型实施例所述的b柱的局部放大图;

32.附图标记说明:

33.1、b柱;2、侧围门槛梁前段;3、侧围门槛梁后段;4、a柱上段加强板;5、上边梁加强板;6、吸能盒;7、上边梁内板;8、地板中横梁;9、地板门槛梁;10、双排焊点;11、b柱加强板;12、b柱内板上段;13、b柱内板下段;20、倒u形焊接分缝;21、侧围门槛梁加强板;30、八字形焊接分缝;81、地板中横梁本体;82、地板中横梁加强板;83、地板中横梁连接板;100、门槛腔体。

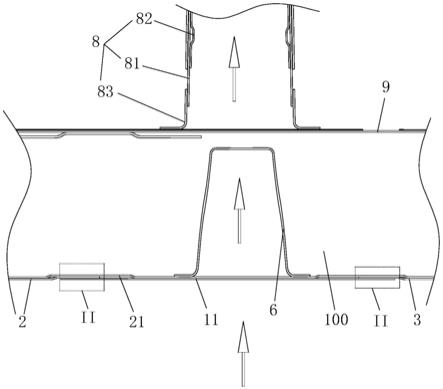

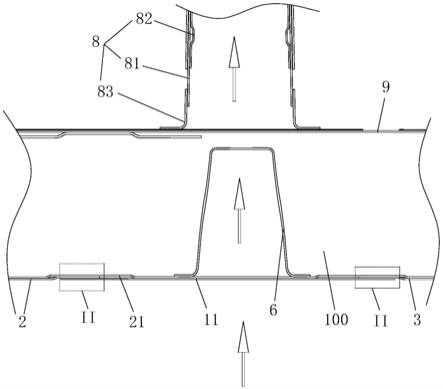

具体实施方式

34.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

35.在本实用新型的描述中,需要说明的是,若出现“上”、“下”、“内”、“外”等指示方位或位置关系的术语,其为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,若出现“第一”、“第二”等术语,其也仅用于描述目的,而不能理解为指示或暗示相对重要性。

36.此外,在本实用新型的描述中,除非另有明确的限定,术语“安装”、“相连”、“连接”“连接件”应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以结合具体情况理解上述术语在本实用新型中的具体含义。

37.下面将参考附图并结合实施例来详细说明本实用新型。

38.本实施例涉及一种车身结构,该车身结构中的b柱1中具有b柱加强板11,通过改善b柱加强板11底部的两端与侧围门槛梁的连接方式,以及设置在门槛腔体100内的吸能盒6,并通过吸能盒6与地板中横梁8的端部对应设置,而能够提升b柱的结构强度和碰撞吸能效果。

39.基于如上整体设计,本实施例的车身结构的一种示例性结构如图1和图2所示,其中,侧围门槛梁上形成的下止口将侧围门槛梁分成侧围门槛梁前段2和侧围门槛梁后段3,b柱加强板11底部的两端分别与侧围门槛梁前段2和侧围门槛梁后段3相连,并通过b柱加强板11、侧围门槛梁前段2及侧围门槛梁后段3形成有位于几者内侧的门槛腔体100。

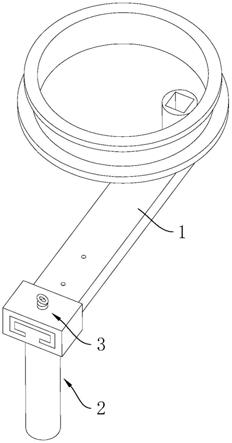

40.由图1结合图3和图4所示,a柱上段加强板4与上边梁加强板5焊接相连,本实施例的b柱加强板11的顶部与a柱上段加强板4搭接并焊接相连,且b柱加强板11与a柱上段加强板4之间的焊接分缝呈倒“u”形,该焊接分缝如图1中所示出的倒u形焊接分缝20。而b柱加强板11底部的两端与侧围门槛梁前段2和侧围门槛梁后段3之间焊接相连,并且,b柱加强板11底部的两端与侧围门槛梁前段2及侧围门槛梁后段3之间均形成竖立状的“一”字形焊缝。

41.作为优选的,b柱加强板11底部的两端通过点焊与侧围门槛梁前段2和侧围门槛梁后段3相连,侧围门槛梁前段2和侧围门槛梁后段3处的焊点为并排布置的两列,如图3中示出的两个ii区域处,两处的焊点均为并排布置的两列,且该两列焊点的布置也即图4中所示出的双排焊点10的布置形式。

42.可以理解的是,亦可在侧围门槛梁前段2和侧围门槛梁后段3两者之一上的焊点为并排布置的两列,两者另一上的焊点位置及排布形式不限制。

43.为提升b柱加强板11门槛区域的碰撞效果,于该门槛腔体100内设有吸能盒6,该吸能盒6固连于b柱加强板11上,并为对应于地板中横梁8的端部设置。具体结构上,如图3所示,本实施例的地板中横梁8包括地板中横梁本体81,和设于地板中横梁本体81内侧的地板中横梁加强板82,以及位于该地板中横梁8端部的地板中横梁连接板83,其中,地板中横梁连接板83与地板门槛梁9焊接相连。

44.而本实施例的吸能盒6整体呈“几”字形结构,其内部形成吸能腔体,并且吸该能盒

敞口的一端固连于b柱加强板11上,吸能盒6封闭的一端与地板中横梁8的端部对应设置,并与固连在地板中横梁8端部的地板门槛梁9间隔布置,如此使得吸能盒6位于由b柱加强板11至地板中横梁8处的传力路径上,而能够利于提升此处的溃缩吸能效果。

45.作为本实施例的优选实施方式之一,如图3所示,本实施例的b柱加强板11、侧围门槛梁前段2和侧围门槛梁后段3的内侧固连有延展于几者之间的侧围门槛梁加强板21,上述的吸能盒6通过侧围门槛梁加强板21而构成与b柱加强板11之间的固连。此处,可以理解的是,吸能盒6亦可直接与b柱加强板11之间焊接相连,如此亦能够起到吸能的效果。

46.本实施例的b柱1中还具有与b柱加强板11固连的b柱内板,由图2结合图5至图7所示,该b柱内板具有间隔布置的b柱内板上段12和b柱内板下段13。

47.其中,b柱内板上段12的顶部与上边梁内板7焊接相连,且b柱内板上段12与上边梁内板7之间的焊接分缝为封闭的“八”字形,如图5中所示出的八字形焊接分缝30。此位置采用八字形焊接分缝30的结构形式,可有效增大焊接的搭接量,而利于提升b柱1上部区域的连接强度。

48.而b柱内板下段13的底部则与地板门槛梁9焊接相连,作为优选实施方式,b柱内板下段13的底部采用点焊的方式与地板门槛梁9焊接固连,此焊接方式,相比于现有技术的二保焊焊接方式,更易操作,且规避了现有技术中焊接操作困难及高温烧蚀结构胶的问题。

49.更为重要的是,本实施例中,b柱内板上段12和b柱内板下段13之间的隔断区域位于b柱1的下部,如此,该隔断区域可作为安全带卷收器的安装孔,并且由此结构,可使得安全带卷收器的安装空间最大化,而利于提升装配的便利性。

50.本实施例的车身结构在具体实施时,b柱内板上段12与b柱加强板11焊接相连,并且b柱内板上段12的顶部与上边梁内板7焊接,b柱加强板11的顶部与a柱上段加强板4焊接相连。由此,使得b柱内板上段12归属于侧围总成。b柱内板下段13的底部与地板门槛梁9焊接相连,使得b柱内板下段13归属于车身下部总成。在侧围总成和车身下部总成合体后,再将b柱内板下段13与b柱加强板11焊接相连。

51.而本实施例的车身结构在受到侧面碰撞时,碰撞力的传递路径如图3中箭头所示,该碰撞力经b柱加强板11进入吸能盒6的吸能腔体中,吸能盒6在门槛腔体100内充分溃缩变形吸能后,将力传递至地板中横梁8的腔体中,如此,在吸能盒6的吸能后,能有效缓解地板面板区域侵入量,而具有较好的碰撞吸能效果。

52.本实施例的车身结构不仅能够提升b柱加强板11的结构强度,而且能够提升b柱加强板11门槛区域的碰撞吸能效果,而利于提升b柱1的结构强度和碰撞安全性,同时,b柱内板采用分段式结构设计,不仅利于焊接操作,而且还使得安全带卷收器的安装空间最大化,而利于提升装配的便利性,并有着较好的使用效果。

53.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。