1.本实用新型属于机械加工领域,涉及一种应用于发动机转子钻孔的加工夹具,适用于汽车发动机转子类产品的高精度小孔的钻孔和检测。

背景技术:

2.汽车发动机转子类产品四周需要加工甩油小孔,孔的数量为6

‑

10个,孔径长比达到3以上,此加工工序中,孔直径精度管控在

±

0.2mm,角度精度管控在

±

0.2

°

,相对位置度在

±

0.12mm以内,其中相对位置度是根据三个基准定位,c基准管控侧孔轴线相对c基准的角度,a基准管控侧孔的相对a基准的高度,中间b基准保证侧孔轴心过转子的中心。此产品比较厚,加工难度大,传统的加工小孔方式采用一个专用夹具,并且夹具需要人工清铁屑,加工一个需要清理一次,同时c向基准采用弹簧压紧,不可靠,a向压紧和a向贴平无检测,同时中间夹紧是一个锥度夹紧,导致夹具与转子中心是线接触,不能平行夹紧(面接触),无法保证夹紧的同心度,无法保证b基准,同时加工一个孔,需要人工全检。传统夹具存在无法排屑、无法检测贴平与否、无法保证夹紧的同心度,造成加工效率低、占用设备多和需求人力多的问题,同时不良品和良品容易混料。

技术实现要素:

3.本实用新型的目的是为了克服上述现有加工方式的不足,提供一种应用于发动机转子钻孔的加工夹具,提高效率,节省人力,保证品质,降低成本。可同时c向和a向两个方向夹紧和贴平检测,并采用新型的平行内涨夹具(面接触),保证内孔夹紧的同心度,保证b基准,同时采用环形风刀可自动排屑,并用吸尘器自动收集废屑,有利于实现自动上下料和加工,同时可以兼容多种产品夹具的快换,保证夹具的柔性化。

4.为了实现上述目的,本实用新型采用的技术方案是:

5.一种应用于发动机转子钻孔的加工夹具,包含基准板、宝塔形支撑座、环形风刀、钻套、转子c向贴平检测件、转子a向贴平检测件、转子贴平旋转和a向压平机构、平行气动内涨机构、废屑收集机构,其特征在于:环形风刀和钻套都固定在宝塔形支撑座上,环形风刀位于钻套外面,转子 c向贴平检测件和转子a向贴平检测件分别固定在钻套上,平行气动内涨机构固定在宝塔形支撑座内部,且平行气动内涨机构的上部穿出钻套,转子贴平旋转和a向压平机构、宝塔形支撑座分别固定在同一基准板上,同时转子贴平旋转和a向压平机构的中心与钻套的中心、平行气动内涨机构的中心同轴,废屑收集机构固定在宝塔形支撑座同轴位置的下方。

6.所述的宝塔形支撑座由上宝塔座、下宝塔座组成,上宝塔座、下宝塔座连接成一体,上宝塔座上细下粗,下宝塔座上粗下细,宝塔形支撑座中间粗的位置安装平行气动内涨机构的拉杆气缸。

7.所述的环形风刀包含上风刀座、下风刀座和风刀接气嘴,下风刀座固定在上宝塔座上,上风刀座固定在下风刀座上,风刀接气嘴固定在上风刀座上,上风刀座内部局部掏空

的环形腔室接风刀接气嘴,形成内部大的气量,以高气压吹出。

8.所述的钻套上设有检测气嘴孔、检测孔、c基准边、基准孔、导正耳朵,钻套通过导正耳朵固定在钻套固定板上,钻套固定板固定在上宝塔座上;钻套是根据发动机转子标准产品孔的孔径和位置度而制作标准导向零件,同时c基准边与发动机转子标准产品c基准一致;检测气嘴孔和检测孔开在c基准边边,保证在c基准的检测。

9.转子c向贴平检测件为smc数字式位移传感器,安装在钻套中c基准边侧,且转子c向贴平检测件通过直径.mm小孔与检测孔相互连通。

10.所述的转子a向贴平检测件为smc数字式位移传感器,smc数字式位移传感器安装在a向定位基准板上,a向定位基准板固定在钻套上,a向定位基准上设有的a向检测气嘴孔和a向检测孔,a向检测气嘴孔通过直径.mma向小孔与a向检测孔相互连通。

11.所述的转子贴平旋转和a向压平机构包含有机械手骨架、升降气缸、旋转气缸、旋转轴承和弹性垫,机械手骨架固定在基板上,升降气缸固定在机械手骨架上,升降固定板固定在升降气缸上,旋转气缸安装在升降固定板上,弹性垫固定在旋转气缸上,旋转轴承与旋转气缸和弹性垫相连接,旋转轴承与升降气缸相连,升降气缸带动旋转气缸、旋转轴承、弹性垫和升降固定板一起上下升降,旋转气缸旋转带动弹性垫旋转,从而带动发动机转子旋转。

12.所述的平行气动内涨机构包含拉杆气缸、内撑拉杆、带斜面内涨套和带斜面涨套座,拉杆气缸和带斜面涨套座分别固定在宝塔形支撑座上,拉杆气缸与内撑拉杆一端相连接,带斜面内涨套套在带斜面涨套座上,内撑拉杆另一端穿过带斜面内涨套并固定在带斜面内涨套上方,内撑拉杆在拉杆气缸作用下向下运动,带动带斜面内涨套同时向下运动。

13.所述的废屑收集机构包含有吸尘器和连接管,吸尘器固定在基板一侧,连接管与下宝塔座下方接连,并与宝塔形支撑座内腔连通,将废屑吸入到吸尘器内。

14.本实用新型使用时,把需加工的产品发动机转子放置于平行气动内涨机构的带斜面内涨套上,转子贴平旋转和a向压平机构将产品贴紧a向和 c向贴紧,然后平行气动内涨机构将产品中心夹紧,钻头通过钻套定向,完成产品钻孔,钻孔的同时,环形风刀对产品环形吹贴屑,废屑收集机构将加工的铁屑收集起来,完成产品的钻孔,保证孔的高位置度的要求。

15.本实用新型实现产品a、b、c方向多基准同步定位,平行气动内涨机构保证同心度,并有高精度贴平气动检测,同时通过钻套导向,保证钻孔的精度,同时针对厚料放料做优化,方便取放料,便于自动化连线,并有自动吹屑和废屑集中收集处理,多款产品柔性快换。

16.设备基本功能参数:

17.功能:多方向定向,贴平气动检测、自动环形吹气排屑和废屑收集;贴平检测精度:

±

0.03mm

18.设备气压:0.5mpa

附图说明

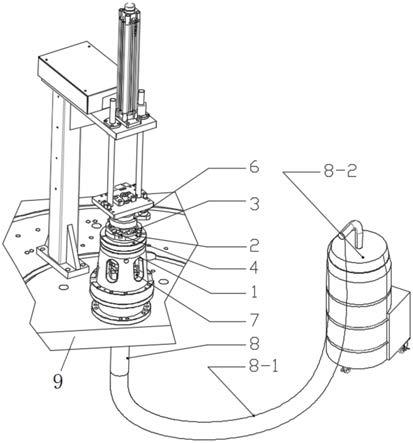

19.图1为本实用新型的结构示意图。

20.图2为发动机转子的结构示意图。

21.图3为本实用新型的宝塔形支撑座结构示意图。

22.图4a、图4b分别为本实用新型的钻套机构结构示意图。

23.图5为本实用新型的转子c向贴平检测机构结构示意图。

24.图6为本实用新型的转子a向贴平检测机构结构示意图。

25.图7为本实用新型的转子贴平旋转和a向压平机构结构示意图。

26.图8为本实用新型的平行气动内涨机构结构示意图。

27.图9为本实用新型的环形风刀结构示意图。

具体实施方式

28.基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。本实用新型没做具体描述的结构均为现有结构。

29.本实用新型要加工的发动机转子10,其结构如图2所示。

30.如图1所示,本实用新型一种应用于发动机转子钻孔的加工夹具,包含基准板9、宝塔形支撑座1、环形风刀2、钻套3、转子c向贴平检测件 4、转子a向贴平检测件5、转子贴平旋转和a向压平机构6、平行气动内涨机构7、废屑收集机构8,其特征在于:环形风刀2和钻套3都固定在宝塔形支撑座1上,环形风刀2位于钻套3外面,转子c向贴平检测件4和转子a向贴平检测件5分别固定在钻套3上,平行气动内涨机构7固定在宝塔形支撑座1内部,且平行气动内涨机构7的上部穿出钻套3,转子贴平旋转和a向压平机构6、宝塔形支撑座1分别固定在同一基准板9上,同时转子贴平旋转和a向压平机构6的中心与钻套3的中心、平行气动内涨机构7的中心同轴,废屑收集机构8固定在宝塔形支撑座1同轴位置的下方。

31.如图3所示,所述的宝塔形支撑座1由上宝塔座1

‑

1、下宝塔座1

‑

2 组成,上宝塔座1

‑

1、下宝塔座1

‑

2连接成一体,上宝塔座1

‑

1上细下粗,下宝塔座1

‑

2上粗下细,宝塔形支撑座中间粗的位置安装平行气动内涨机构7的拉杆气缸7

‑

1。包含上下两个类似塔形座组成,根据三边形结构最稳定而定,保证了整个治具稳定型,同时中间粗,保证内部的空间。

32.如图9所示,所述的环形风刀2包含上风刀座2

‑

1、下风刀座2

‑

2和风刀接气嘴2

‑

3,下风刀座2

‑

2固定在上宝塔座1

‑

1上,上风刀座2

‑

1固定在下风刀座2

‑

2上,风刀接气嘴2

‑

3固定在上风刀座2

‑

1上,上风刀座 2

‑

1内部局部掏空的环形腔室接风刀接气嘴2

‑

3,形成内部大的气量,以高气压吹出,对钻孔工位形成强力吹气,保证钻孔工位铁屑去除。。

33.如图4a、图4b所示,所述的钻套3上设有检测气嘴孔3

‑

1、检测孔 3

‑

2、c基准边3

‑

3、基准孔3

‑

4、导正耳朵3

‑

5,钻套3通过导正耳朵3

‑

5 固定在钻套固定板3

‑

7上,钻套固定板3

‑

7固定在上宝塔座1

‑

1上;钻套 3是根据发动机转子标准产品孔的孔径和位置度而制作标准导向零件,同时c基准边3

‑

3与发动机转子标准产品c基准一致;检测气嘴孔3

‑

1和检测孔3

‑

2开在c基准边3

‑

3边,保证在c基准的检测。钻套3采用产品发动机转子10仿圆形,以标准产品孔的孔径和位置度而制作标准导向零件,孔的公差是标准孔径 0.01mm,材质采用耐磨耐高温的合金钢,牌号为 cr12mo1v1,节省了空间,同时采用耳朵分体定位,兼顾了成本和快速换型。

34.如图5所示,转子c向贴平检测件4安装在钻套3中c基准边3

‑

3侧,且转子c向贴平检测件4通过直径1.5mm小孔4

‑

1与检测孔3

‑

2相互连通。转子c向贴平检测件4为smc数字式位移传感器(型号为 isa3

‑

hcn

‑2‑

b

‑

l1),在钻套c基准上开直径1.5mm的小孔,通过发动机转

子10与钻套3贴平状态下,检测小孔内部气压大小来换算转子与钻套之间的距离,精度可以达到

±

0.01mm,具有精度高,检测方便。

35.如图6所示,所述的转子a向贴平检测件5为smc数字式位移传感器, smc数字式位移传感器安装在a向定位基准板5

‑

1上,a向定位基准板5

‑

1 固定在钻套3上,a向定位基准5

‑

1上设有的a向检测气嘴孔5

‑

2和a向检测孔5

‑

3,a向检测气嘴孔5

‑

2通过直径1.5mma向小孔5

‑

4与a向检测孔5

‑

3相互连通。通过发动机转子10与钻套3贴平状态下,a向检测小孔 5

‑

3内部气压大小来换算发动机转子10与钻套3之间的距离,精度可以达到

±

0.01mm,具有精度高,检测方便。

36.如图7所示,所述的转子贴平旋转和a向压平机构6包含有机械手骨架6

‑

1、升降气缸6

‑

2、旋转气缸6

‑

3、旋转轴承6

‑

4和弹性垫6

‑

5,机械手骨架6

‑

1固定在基板9上,升降气缸6

‑

2固定在机械手骨架6

‑

1上,升降固定板6

‑

6固定在升降气缸6

‑

2上,旋转气缸6

‑

3固定在升降固定板6

‑

6 上,弹性垫6

‑

5固定在旋转气缸6

‑

3上,旋转轴承6

‑

4与旋转气缸6

‑

3和弹性垫6

‑

5相连接,旋转轴承6

‑

4与升降气缸6

‑

2相连,升降气缸6

‑

2带动旋转气缸6

‑

3、旋转轴承6

‑

4、弹性垫6

‑

5和升降固定板6

‑

6一起上下升降。旋转气缸6

‑

3带动弹性垫6

‑

5旋转,动作是升降气缸6

‑

2带动旋转气缸6

‑

3下压,弹性垫6

‑

5压紧发动机转子10,旋转气缸6

‑

3旋转带动弹性垫6

‑

5旋转,从而带动发动机转子10旋转。

37.如图8所示,所述的平行气动内涨机构7包含拉杆气缸7

‑

1、内撑拉杆7

‑

2、带斜面内涨套7

‑

3和带斜面涨套座7

‑

4,拉杆气缸7

‑

1和带斜面涨套座7

‑

4分别固定在宝塔形支撑座1上,拉杆气缸7

‑

1与内撑拉杆7

‑

2一端相连接,带斜面内涨套7

‑

3套在带斜面涨套座7

‑

4上,内撑拉杆7

‑

2另一端穿过带斜面内涨套7

‑

3并固定在带斜面内涨套7

‑

3上方,内撑拉杆7

‑

2 在拉杆气缸7

‑

1作用下向下运动,带动带斜面内涨套7

‑

3同时向下运动。拉杆气缸7

‑

1带动内撑拉杆7

‑

2下行,内撑拉杆7

‑

2将带斜面内涨套7

‑

3 下压,带斜面涨套座7

‑

4通过斜面将带斜面内涨套7

‑

3均匀的涨开,从而达到带斜面内涨套7

‑

3平行的撑开,从而夹紧发动机转子10内孔,保证同心度,从而保证发动机转子加工孔位b基准的位置度。

38.如图1所示,所述的废屑收集机构8包含有吸尘器8

‑

2和连接管8

‑

1,吸尘器8

‑

2固定在基板9一侧,连接管8

‑

1与下宝塔座1

‑

2下方接连,并与宝塔形支撑座1内腔连通,将废屑吸入到吸尘器内。吸尘器8

‑

2功率为 7.5kw,将夹具内部的废料全部抽到吸尘器里面,生产一段时间后,人工清理。

39.本实用新型实现产品发动机转子10在a、b和c方向多基准同步定位,平行气动内涨机构7保证同心度,并有高精度贴平气动检测,同时通过钻套导向,保证钻孔的精度,并有自动吹屑和废屑集中收集处理和多款产品柔性快换。

40.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。