1.本实用新型涉及造型机技术领域,具体涉及一种高强度紧固集装箱角件脱箱造型机。

背景技术:

2.简单介绍下产品是什么。针对现有技术存在以下问题:

3.1、目前成型箱在进行脱箱时,若是没有受到外力的夹持进行脱箱时,容易使得成型箱在移动的距离上出现一定幅度的偏差,从而影响了成型箱的脱箱过程;

4.2、并且成型箱一般是采用冲压的方式进行造型,若是成型箱在一瞬间受到较大的冲压力而不能的得到缓冲,长时间的使用过程中容易使得成型箱变形严重。

技术实现要素:

5.本实用新型提供一种高强度紧固集装箱角件脱箱造型机,其中一种目的是为了具备提高成型箱在脱箱时具备更加的准确性,解决在脱箱时出现位置上的偏差而影响脱箱的问题;其中另一种目的是为了解决成型箱在受到较大的冲击力不能得到缓冲的问题,以达到成型箱具备一定的缓冲作用效果。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种高强度紧固集装箱角件脱箱造型机,包括加工底座、上位液压腔和成型箱,所述上位液压腔位于成型箱的上方设置,所述上位液压腔的外壁与加工底座的内壁卡接,所述成型箱的一侧设置有防侧滑装置,所述防侧滑装置的底部固定安装在加工底座的外壁,所述成型箱的外壁固定安装有卡块,所述卡块的下方设置有缓冲组件。

8.所述缓冲组件由嵌入杆和容纳管组成,所述嵌入杆的外壁与容纳管的内壁滑动连接,所述防侧滑装置的内侧壁滑动连接有随动杆,所述随动杆的内壁插接有预紧杆,所述预紧杆的左侧固定连接有接触板。

9.本实用新型技术方案的进一步改进在于:所述接触板的左侧固定连接有摩擦垫,所述随动杆的外壁滑动连接有滚珠,所述滚珠的一端与防侧滑装置的内侧壁转动连接。

10.采用上述技术方案,该方案中的滚珠为了便于随动杆在防侧滑装置内部移动,同时设置的摩擦垫能够提高接触板与成型箱表面接触的摩擦力,提高成型箱在脱箱时的稳定性。

11.本实用新型技术方案的进一步改进在于:所述容纳管的内壁底部固定连接有防滑管,所述防滑管的外壁套接有弹性压缩件,所述弹性压缩件的顶部搭接有弧形板,所述弧形板的顶部与嵌入杆的底部搭接。

12.采用上述技术方案,该方案中的弹性压缩件具备一定的弹性势能,能够避免成型箱受到上位液压腔较大的冲击力而产生的晃动。

13.本实用新型技术方案的进一步改进在于:所述防滑管的外壁贯穿于弧形板的内壁,所述嵌入杆的底部开设有凹槽,且所述嵌入杆的顶部贯穿于卡块的内壁。

14.采用上述技术方案,该方案中的防滑管为了便于嵌入杆能够在容纳管内部稳定的移动。

15.本实用新型技术方案的进一步改进在于:所述成型箱的左侧设置有防偏移板,所述防偏移板的右侧固定连接有弧形凸块,所述防偏移板的底部与加工底座的外壁螺纹连接,且成型箱的左侧与防偏移板的右侧滑动连接。

16.采用上述技术方案,该方案中的防偏移板为了提高成型箱在移动时具有更佳的准确性。

17.本实用新型技术方案的进一步改进在于:所述摩擦垫的外壁与成型箱的外壁搭接,所述随动杆通过设置的滚珠与防侧滑装置滑动连接。

18.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

19.1、本实用新型提供一种高强度紧固集装箱角件脱箱造型机,采用预紧杆和接触板的配合,能够对成型箱的表面施加一定力度的夹持,同时在防偏移板配合下,使得成型箱在受到上位液压腔的压力而脱箱时,具备更加准确的位移量,防止成型箱在脱箱时出现较大的偏差,有利于提高工件加工的成型效率。

20.2、本实用新型提供一种高强度紧固集装箱角件脱箱造型机,通过设置的嵌入杆、容纳管和弹性压缩件的配合,当成型箱在脱箱的过程中,能够避免成型箱直接与加工底座接触而造成了磨损,同时设置的容纳管具有一定的高度,方便工件的脱落,并且设置的随动杆和滚珠的配合,可以随着成型箱的移动随之一起移动,保证了成型箱在脱箱过程中的准确性。

附图说明

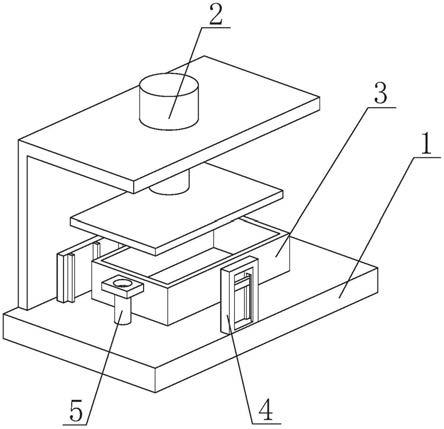

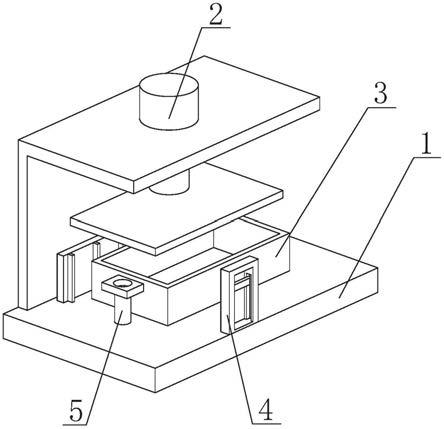

21.图1为本实用新型的结构示意图;

22.图2为本实用新型的缓冲组件和成型箱结构连接示意图;

23.图3为本实用新型的防侧滑装置结构剖视图;

24.图4为本实用新型的防偏移板结构俯视图。

25.图中:1、加工底座;2、上位液压腔;3、成型箱;4、防侧滑装置;5、缓冲组件;6、嵌入杆;7、容纳管;8、卡块;9、防滑管;10、弹性压缩件;11、摩擦垫;12、滚珠;13、预紧杆;14、随动杆;15、接触板;16、防偏移板;17、弧形凸块;18、弧形板。

具体实施方式

26.下面结合实施例对本实用新型做进一步详细说明:

27.实施例1

28.如图1

‑

4所示,本实用新型提供了一种高强度紧固集装箱角件脱箱造型机,包括加工底座1、上位液压腔2和成型箱3,上位液压腔2位于成型箱3的上方设置,上位液压腔2的外壁与加工底座1的内壁卡接,成型箱3的一侧设置有防侧滑装置4,防侧滑装置4的底部固定安装在加工底座1的外壁,成型箱3的外壁固定安装有卡块8,卡块8的下方设置有缓冲组件5,缓冲组件5由嵌入杆6和容纳管7组成,嵌入杆6的外壁与容纳管7的内壁滑动连接,防侧滑装置4的内侧壁滑动连接有随动杆14,随动杆14的内壁插接有预紧杆13,预紧杆13的左侧固定连接有接触板15,并且预紧杆13的右侧表面螺纹连接有螺栓,而螺栓与随动杆14螺纹连

接,通过转动螺栓收紧预紧杆13右侧与随动杆14之间的距离,以便接触板15能够紧密的和成型箱3的表面接触。

29.在本实施例中,优选的,接触板15的左侧固定连接有摩擦垫11,随动杆14的外壁滑动连接有滚珠12,滚珠12的一端与防侧滑装置4的内侧壁转动连接,滚珠12为了便于随动杆14在防侧滑装置4内部移动,摩擦垫11的外壁与成型箱3的外壁搭接,随动杆14通过设置的滚珠12与防侧滑装置4滑动连接,同时设置的摩擦垫11能够提高接触板15与成型箱3表面接触的摩擦力,提高成型箱3在脱箱时的稳定性,成型箱3的左侧设置有防偏移板16,防偏移板16的右侧固定连接有弧形凸块17,防偏移板16的底部与加工底座1的外壁螺纹连接,且成型箱3的左侧与防偏移板16的右侧滑动连接,防偏移板16为了提高成型箱3在移动时具有更佳的准确性。

30.实施例2

31.如图1

‑

4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,容纳管7的内壁底部固定连接有防滑管9,防滑管9的外壁套接有弹性压缩件10,弹性压缩件10的顶部搭接有弧形板18,弧形板18的顶部与嵌入杆6的底部搭接,弹性压缩件10具备一定的弹性势能,能够避免成型箱3受到上位液压腔2较大的冲击力而产生的晃动,有利于提高成型箱3在脱箱时具备一定的缓冲的作用,防滑管9的外壁贯穿于弧形板18的内壁,嵌入杆6的底部开设有凹槽,且嵌入杆6的顶部贯穿于卡块8的内壁,防滑管9为了便于嵌入杆6能够在容纳管7内部稳定的移动。

32.下面具体说一下该高强度紧固集装箱角件脱箱造型机的工作原理。

33.如图1

‑

4所示,本实用新型首先将成型箱3放置在加工底座1上,并将卡块8与缓冲组件5相对应,此时通过预紧杆13使得接触板15与成型箱3的表面接触,即可启动上位液压腔2对成型箱3进行脱箱处理。

34.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。