1.本实用新型涉及冶金及相关领域工件加工及挂渣清理技术,具体涉及一种吹渣枪、挂渣连续清理装置及连铸坯切割与挂渣清理装置。

背景技术:

2.在冶金、机械等相关领域中,工件加工过程中会出现挂渣现象,影响后续的生产,因此需要对工件表面的挂渣进行及时清理。例如:连铸坯是炼钢炉炼成的钢水经过连铸机铸造后得到的产品。从外形上主要分为方坯、矩形坯、板坯、圆坯、异形坯。在连铸切割生产中,切割完成后钢坯底部不可避免地形成一定的挂渣,在进入轧制工序前,若不及时清理挂渣,切割过程中产生的挂渣会凝固硬化并在轧材表面形成很多凹凸不平的氧化渣孔,从而使得轧材变为残次废品,严重影响轧材质量和成材率。目前钢铁行业没有针对圆坯设置挂渣吹渣清理装置。

技术实现要素:

3.针对现有技术的缺陷或不足,本实用新型首先提供了一种吹渣枪。

4.为此,本实用新型的吹渣枪包括枪管,所述枪管上设有进气口,枪管局部位置设有吹渣喷嘴安装段;

5.所述吹渣喷嘴安装段形状与料渣附着工件的外形匹配,所述喷嘴安装段设有至少一个出口朝向料渣附着工件的气体出口;或者,所述喷嘴安装段设至少一个朝向料渣附着工件的气体出口,该气体出口处设有支管,各气体出口处的支管长度相同或不同。

6.可选的,所述吹渣喷嘴安装段形状为弧形,弧形吹渣喷嘴安装段的内凹侧设有至少一个出口朝向料渣附着工件的气体出口。

7.可选的,所述枪管一端设有进气口,所述喷嘴安装段设有两个以上出口朝向渣附着件的气体出口,其中一个气体出口位于枪管的另一端部。

8.可选的,所述枪管的非吹渣喷嘴安装段为直管或局部设有至少一个弯折的弯管。

9.可选的,所述枪管的非吹渣喷嘴安装段为两处连续局部设有90

°

弯折的弯管,所述吹渣喷嘴安装段设在弯折后的一端。

10.进一步,所述气体出口处安装有出渣喷嘴。

11.优选的,所述吹渣喷嘴通过万向活接头安装在气体出口处,且各吹渣喷嘴的吹气方向相同或不同。

12.本实用新型进一步提供了一种挂渣连续清理装置。

13.为此,本实用新型提供的挂渣连续清理装置可设于料渣附着工件加工装置上,所述的料渣附着工件加工装置包括固定装置和活动式安装在固定装置上的料渣附着工件加工工具,所述挂渣连续清理装置包括吹渣枪和可活动式设置在固定装置上的安装部;

14.所述安装部与所述料渣附着工件加工工具活动方向一致或同步活动;

15.所述安装部上设有吹渣枪安装结构,该吹渣枪安装结构上活动式安装有上所述吹渣枪,且吹渣枪的活动方向与所述料渣附着工件加工工具的活动方向相同。

16.可选的,所述安装部包括导轨,所述导轨活动式安装于所述固定装置上,且所述导轨沿所述料渣附着工件加工工具活动方向延伸,且在所述活动方向上,导轨位于料渣附着工件加工工具前方位置;所述吹渣枪活动式安装于导轨中。

17.进一步,还包括活动车,该活动车可活动式安装于所述固定装置上,所述活动车上设料渣附着加工工具安装部位,所述安装部或所述导轨安装于所述活动车上。

18.优选的,本实用新型的装置还包括限位机构,所述限位机构相对于所述固定装置固定设置或设置与所述固定装置上,且位于所述吹渣枪的活动路程上,同时所述限位机构靠近发生加工的部位;在外力作用下,吹渣枪可卡入限位机构被固定和脱离限位机构。

19.可选的,所述限位机构包括限位板、套筒、弹簧、限位销和限位块;所述限位板相对于所述固定装置固定设置或设置在所述固定装置上;所述套筒设置于限位板上;所述弹簧设置于所述套筒中,且弹簧压缩方向与套筒内轴向一致,所述限位销设置在套筒一端且与所述弹簧端部连接,同时限位销与限位板之间设置第一预留空间,所述限位块固定设置在所述吹渣枪上,且在吹渣枪运动过程中所述限位块与限位销接触并挤压限位销使得限位块卡入所述第一预留空间被限位或脱出所述第一预留空间。

20.可选的,所述限位机构包括限位板、套筒、弹簧、限位销、第一限位块和第二限位块;所述限位板相对于所述固定装置固定设置或设置在所述固定装置上;所述套筒设置于限位板上;所述弹簧设置于所述套筒中,且弹簧压缩方向与套筒内轴向一致,所述限位销设置在套筒一端且与所述弹簧端部连接,同时限位销与限位板之间设置第二预留空间;所述第一限位块和第二限位块沿导轨延伸方向依次固定设置在所述导轨上且独立于吹渣枪在导轨上的活动式安装结构,所述第一限位块和第二限位块分别靠近导轨的两端部安装,同时第一限位块和第二限位块均与吹渣枪在导轨上的可活动区间有重合区间,所述重合区间距离至少为吹渣枪的直径,在导轨运动过程中,所述第一限位块与限位销接触并挤压限位销使得吹渣枪卡入所述第二预留空间被限位,所述第二限位块与限位销接触并挤压限位销使得吹渣枪脱出所述第二预留空间。

21.优选的,所述限位块与所述限位销弧面接触。所述限位块包括上述限位块、第一限位块或/第二限位块。

22.本实用新型同时提供了一种连铸坯切割与挂渣清理装置。

23.为此,本实用新型提供的连铸坯切割与挂渣清理装置包括连铸坯切割装置,所述连铸切割装置上安装有上述的挂渣连续清理装置。

24.优选的,所述连铸切割装置上于被切割铸坯两侧对称安装有两套上述的挂渣连续清理装置。

25.本实用新型针对挂渣形成的原因规律与形式以及现场加工情况设计吹渣枪与相关辅助部件,结构简易科学,清理效率高,保证了加工面的平整光洁。

26.以在连铸坯切割工作环境为例,本实用新型采用空间三维结构吹渣枪满足吹渣要求,进一步采用限位机构提供加工与清理的同步性,同时避免吹渣枪与辊轮干涉,确保了切割面的平整光洁,提高了产品质量和成材率。

附图说明

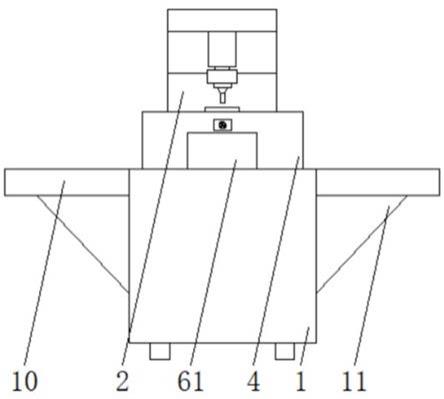

27.图1是本实用新型吹渣枪结构参考示意图;

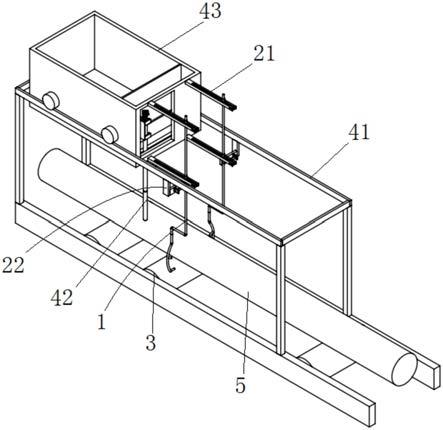

28.图2为本实用新型吹渣装置或连铸坯切割吹渣装置示意图(起始状态示意图);

29.图3为本实用新型连铸坯切割吹渣装置进行切割与出渣工作时的结构示意图;

30.图4为吹渣切割完成后,切割枪回程过程示意图;

31.图5为切割枪退回至初始状态示意图;

32.图6为限位机构一端放大图;

33.图7为限位机构另一端放大图;

34.图8中(a)为限位结构示意图,(b)为(a)的a

‑

a向剖视图。

具体实施方式

35.除非另有说明,本文中的术语根据相关技术领域普通技术人员的常规认识理解。

36.本文所述“上”、“下”、“前”、“后”、“轴向”等方向或方位性术语与附图中的相应方向或方位一致。

37.本实用新型所述料渣附着工件(本文也称工件)指机械、冶金等领域工件加工过程或加工后附着有或挂有料渣的加工件,所述料渣,也称挂渣,即工件加工过程产生的渣体或毛刺等,例如在连铸坯火焰切割过程中产生的钢水及其氧化物附着在连铸坯切割断面下端形成的渣体或毛刺;利用本实用新型的吹渣枪及清理装置可将工件上附着的料渣清除。例如但不限于被切割的钢坯、被切割过程中的钢坯或连铸坯等。

38.本实用新型所述料渣附着工件加工装置(本文也称加工装置)是指对运动中的料渣附着工件进行相应加工的装置,所述“加工”包括但不限于切割,相应的加工装置为切割装置,其包括固定装置和活动式安装于固定装置上的料渣附着工件加工工具(本文也称加工工具),其中固定装置一般起安装、支撑的作用,具体结构为满足实际场地和作业需求的支撑架或支撑座等;加工工具为直接执行“加工”动作的料渣附着工件加工工具,其活动式安装于固定装置上是为了满足工件运动状态的需要,即实现在工件运动过程中对工件进行加工,所述的活动式安装可选用机械领域常规的活动式安装方式,也可借助其他活动部件对加工工具进行活动式安装,例如活动车等。

39.以连铸坯火焰切割装置为例,连铸坯火焰切割装置用于对在连铸辊道3 上向前输送过程中的连铸坯5进行切割,参考图2,装置具体包括固定支架 41、火焰切割枪42和驱动装置,具体是固定支架41固定安装连铸辊道3 上方,在固定支架上设轨道,且该轨道的延伸方向与连铸坯在连铸辊道上的运动方向一致,火焰切割枪和驱动装置通过活动小车43安装在支架导轨上,驱动装置安装在活动小车43内,火焰切割枪42安装于活动小车43底部,活动小车43设置在轨道,火焰切割枪42位于连铸辊道3上方,连铸坯5在辊道上向前输送过程中,切割枪对连铸坯进行切割。

40.本实用新型吹渣枪的吹渣喷嘴安装段的形状与所述料渣附着工件的外形相匹配,确保吹渣喷嘴中的气流能够恰当地吹在工件表面,将工件表面的挂渣全方位的有效清理。例如但不限于与连铸圆坯外形匹配的弧形。进一步为实现该效果,吹渣喷嘴安装段设有多个气体出口即喷嘴安装部位,以实现对挂渣的有效清理。更进一步的方案中,其中一个气体出口位于枪管的端部。

41.在上述方案基础上,与上述方案同的是,为实现对工件表面的挂渣全方位的有效清理,吹渣喷嘴安装段朝向工件侧设至少一个气体出口,各气体出口处设长短不一或长短相同的支管。进一步的方案中,所述长短不一或长短相同的支管的出口侧连成的线形或面型与工件的外形相匹配,如为弧线形或弧面形等。

42.在有些方案中为实现与其他加工件的协作,例如但不限于与工件切割装置的协作,即切割与挂渣清理同步或同时进行,需确保切割枪与吹渣枪工作时位于同一平面,为配合相关运动工件、工具或/和装置的工作,吹渣枪枪管上的非吹渣喷嘴安装段可设计为弯管结构,及其上局部段向其他工作部件例如切割枪所在方位发生弯折,使得枪管上部分段在结构上线靠近切割枪,具体可发生两次90

°

弯折,如图1所示,吹渣喷嘴安装段段设置发生弯折部位的下方。并且,在连铸坯切割装置上使用时,枪管上设弧形或/和弯折结构,也可以避让辊轮对吹渣枪运动和吹渣的干涉。

43.进一步的方案中,上述枪管的气体出口处安装有吹渣喷嘴。优选的方案中,为确保吹渣气流有效吹射在工件表面,吹渣喷嘴通过万向活接头安装在气体出口处,工作时,可根据工件如钢坯外形调整方向,且各吹渣喷嘴的吹气方向相同或不同。

44.如图1所示,为一具体的吹渣枪示例图,该示例吹渣枪在不同方位上显示的形状是不同的,主要如图1中的左右图所示,枪管11上端口为进气口,下端设吹渣喷嘴安装段12,为与圆柱形连铸坯外形相匹配该吹渣喷嘴安装段为圆弧形,为实现对运动中的连铸坯进行同步切割和挂渣清理,即确保切割部位与吹渣部位在同一平面或实时同步,枪管上中间靠下部位设两处90

°

弯折,吹渣喷嘴安装段设在弯折后的下方部位,从前后方向上看,吹渣喷嘴安装段12相对于进气口靠后方;所述吹渣喷嘴安装段12处内凹侧设两个喷嘴安装口,各喷嘴安装口处通过万向活接头14安装有吹渣喷嘴 13,以便于在吹渣过程中对喷嘴的方向进行相应调整。

45.本实用新型的挂渣连续清理装置,包括活动式设置在料渣附着工件加工装置的固定装置上的安装部和活动式设置在安装部上的吹渣枪。具体方案中,所述的安装部为导轨结构,导轨的延伸方向与加工部件的运动方向一致,即吹渣枪的运动方向与加工部件的运动方向一致。

46.同样以连铸坯切割装置用的挂渣连续清理装置为例,如图2所示,装置包括导轨21和吹渣枪1,导轨21沿连铸坯运动方向设置在活动小车43 前端面,且导轨位于切割枪42的前方,吹渣枪1悬挂在导轨21中,可在导轨中前后运动;这样在活动小车向前运动时,导轨向前运动,吹渣枪不动或运动靠后,直至切割部位(切割部位根据铸坯长短尺寸要求确定)切割枪与吹渣枪位于同一平面,同部位进行切割与吹渣。进一步的方案中,为避免吹渣枪在运动过程中的损耗,吹渣枪可不与导轨直接接触,通过截面积大于轨道宽度的固定套15悬挂与导轨中。

47.参考图2

‑

5,具体工作过程解释如下:

48.图2所示初始状态下,切割小车带着切割枪向钢坯输送方向运行;

49.当切割枪运动至吹渣枪同一平面时,进行切割与吹渣作业;

50.切割与吹渣作业完成后,钢坯继续向前输送;

51.切割小车、切割枪及吹渣枪开始回程至起始位置,进行下一个循环的切割吹渣作业。

52.为实现吹渣枪的悬挂稳定,设置上下两条导轨,吹渣枪垂直穿过这两条导轨,悬挂于其中。

53.进一步的方案中为实现全方位吹渣,参考图2所示,活动小车前段对称设置两组上述吹渣清理装置,且工作时,两组吹渣清理装置对称位于切割枪42两侧。具体工作过程如下:

54.图2所示初始状态下,切割小车带着切割枪向钢坯输送方向运行;

55.当切割枪运动至吹渣枪同一平面时,切割枪一侧的吹渣枪开始进行吹渣作业;

56.当圆坯被切割至圆坯顶部最高点时,另一侧吹渣枪开始进行吹渣作业;

57.切割与吹渣作业完成后,钢坯继续向前输送;

58.切割小车、切割枪及吹渣枪开始回程至起始位置,进行下一个循环的切割吹渣作业。

59.进一步为确保在加工工具加工时同时进行吹渣,上述装置上设有限位机构,该限位机构与固定装置相对固定设置或直接设置在固定装置上,且位于所述吹渣枪的活动路程上,同时所述限位机构靠近发生加工的部位;以吹渣枪卡在限位机构中为初始状态,当加工工具向前运动时,所述吹渣枪被固定在限位机构中,安装部和加工工具一起向前运动,当运动安装部与吹渣枪相互之间的最大活动自由位置时,在安装部推力的作用下,吹渣枪脱出限位机构,与加工工具一起向前运动,这样确保加工工具与吹渣枪上的吹渣喷嘴均位于加工断面处。

60.一种限位机构的示例包括限位板、套筒、弹簧、限位销和限位块;所述限位板设置在所述固定支架上;所述套筒设置于限位板上;所述弹簧设置于所述套筒中,且弹簧压缩方向与套筒内轴向一致,所述限位销设置在套筒一端且与所述弹簧端部连接,同时限位销与限位板之间设置第一预留空间,所述限位块固定设置在所述吹渣枪上,且在吹渣枪运动过程中所述限位块与限位销接触并挤压限位销使得限位块卡入所述第一预留空间被限位或脱出所述第一预留空间。

61.另一种示例的限位机构如图6

‑

8所示,该限位机构中的限位块不设置在吹渣枪上,具体包括限位板221、套筒222、弹簧223、限位销224、第一限位块2251和第二限位块2252,所述限位板221相对于固定安装在支架上,套筒222设置于限位板上;弹簧223设置于所述套筒222中,且弹簧压缩方向与套筒内轴向一致,限位销设置在套筒一端且与所述弹簧端部连接,同时限位销与限位板之间设置第二预留空间;

62.所述第一限位块2251和第二限位块2252沿导轨延伸方向依次固定设置在所述导轨上且独立于吹渣枪在导轨上的活动式安装结构,即第一限位块和第二限位块不直接作用吹渣枪或不接触吹渣枪,所述第一限位块和第二限位块分别靠近导轨的两端部设置,同时第一限位块和第二限位块均未超出吹渣枪在导轨上的可活动区间,未超出的区间距离至少为吹渣枪的直径;具体方案是,各限位块沿吹渣枪活动方向尺寸长度为所述重合区间距离或略大于重合区间距离;或大于重合区间距离,安装时部分结构超出活动区间、部分未超出吹渣枪在导轨上的可活动区间,未超出的区间距离至少为吹渣枪的直径,满足导轨运动过程中吹渣枪先与导轨的端部接触;在导轨运动过程中所述第一限位块与限位销接触并挤压限位销使得吹渣枪卡入所述第二预留空间被限位,所述第二限位块与限位销接触并挤压限位销使得吹渣枪脱出所述第二预留空间。

63.工作时,开始为图2所示初始状态时,吹渣枪被限位板和限位销卡在第二预留空间中,以连铸坯的运动方向为前方,第一限位块2251位于限位销的前方,限位销位于吹渣枪的前方;

64.当导轨21在小车的带动下开始移动时,吹渣枪1由限位销和限位板固定无法移动,与导轨21保持相对滑动;

65.导轨运动至另一端部与吹渣枪最大限位处时,与此同时,限位销224 被第二限位块2252开始挤压,吹渣枪被推出限位机构,与小车一起同步向前运动并开始切割与吹渣工作;

66.完成切割与吹渣工作后,小车开始往回运动,至吹渣枪与导轨另一端部接触,并带着吹渣枪运动至第二限位块与限位销接触挤压限位销,使得吹渣枪卡入限位销与限位板之间,退回到起始状态。

67.在上述方案基础上,或更进一步的方案中,其中的限位块(或第一限位块和第二限位块)为半圆板形,限位销的端部设有球形,这样两者在运动时半圆板形侧壁与球形表面滑动接触。

68.进一步,实际方案中,本实用新型的导轨长度为合理范围,以限制吹渣枪的活动范围,提高加工和吹渣的同步工作效率。例如在连铸坯切割装置中,根据小车原有的运动区间长度确定,一已有的生产情况为例,轨道长度可选择750

‑

850mm。同时,通过通过限位机构及导轨的有限长度的限制,可以实现选择性地将吹渣枪工作限制在一定范围,即限制吹渣枪的活动范围,避让辊轮干涉。

69.进一步的方案中,吹渣枪上连接有气源,气源可选用氮气、压缩空气或惰性气体。具体的方案中,气源压力可选择在0.3

‑

1.0mpa之间。

70.需要说明的是,上述具体实施方案中,所述的初始状态和回程状态是对本实用新型方案的进一步解释说明所定义的工作状态,并不是对本实用新型的方案限定。本领域技术人员在本实用新型构思基础上所做的同等组合和改进均在本实用新型的精神之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。