1.本发明属于表面涂层技术领域,涉及一种缺陷萤石结构的氧化物高熵陶瓷及其抗烧蚀涂层的制备方法。

背景技术:

2.近年来,随着航空航天飞行器性能要求的不断提高,高温热端部件材料的服役环境逐渐向着长时间、高热焓、高热流密度方向发展。对于日益苛刻的服役环境,高温热端部件材料对于抗烧蚀、隔热、热稳定等性能的要求也逐渐提高。发展新型的热防护涂层材料已经成为一种公认的提高热端部件材料服役性能的方法。

3.高熵陶瓷是指含有5种及以上的陶瓷组元所形成的单相多组元固熔体,每种组元所占的摩尔分数在5mol.%

‑

35mol.%之间。由于高熵陶瓷具有更高的构型熵,因此高熵陶瓷相比较于其他单组元陶瓷具有一系列优异的性能,例如:更高的硬度和弹性模量、更优异的化学稳定性、更稳定的晶体结构、更低的热导率和更优异的抗氧化与抗热/化学腐蚀性能等。专利cn 113023776 a公开了一种热障涂层用萤石结构高熵氧化物粉体及其制备方法,并证明re2he2o7(re=y、ho、er、yb、lu中的任意一种;he=ce、zr、hf、sn、ti中的至少三种)高熵陶瓷相比目前常用作热障涂层(tbcs)材料的氧化钇稳定氧化锆(ysz)具有更低的热导率、更高的强度和力学性能。同时,有研究表明,相比由单一碳化物陶瓷制备的复合材料,由(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷制备的复合材料具有更加优异的力学性能和抗烧蚀性能(f.cai,d.ni,b.chen,et al.,fabrication and properties of c

f

/(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c

‑

sic high

‑

entropy ceramic matrix composites via precursor infiltration and pyrolysis[j].journal of the european ceramic society,2021.41(12):5863

‑

5871)。因此高熵陶瓷被认为是一种极具潜力的新材料,在热/环境防护涂层(t/ebcs)领域具有较为广泛的应用前景。但是根据目前的研究现状,在高熵陶瓷涂层制备的过程中高熵陶瓷相结构不稳定,高熵陶瓷易发生相变或者相分解。专利cn 111254379 a公开了高熵陶瓷涂层的制备方法,其借助热喷涂法利用多元碳化物、氮化物、硼化物复合粉体进行高熵陶瓷涂层的制备。制备的涂层中既包含喷涂过程中原位反应形成的高熵陶瓷相,同时还含有多种单组元陶瓷相以及喷涂粉体在高温火焰中氧化形成的多种氧化物相。专利cn 112830769 a公开了一种高发射率高熵陶瓷粉体材料及涂层制备方法,其采用固相烧结结合机械破碎的方法进行高熵陶瓷喷涂粉体的制备,并利用大气等离子体喷涂制备高发射率cr

a

ni

b

ti

x

sm

y

al

(1

‑

a

‑

b

‑

x

‑

y)

o

(3 x

‑

b)/2

涂层。在喷涂过程中高熵陶瓷粉体发生相分解,最终在涂层中形成cr2o3相、nicr2o4相以及(al,sm)cro3相。同时,有研究表明,在将(la

0.2

nd

0.2

sm

0.2

eu

0.2

gd

0.2

)2zr2o7高熵陶瓷粉体进行大气等离子体喷涂制备高熵陶瓷涂层的过程中,高熵陶瓷发生有序无序转变,由烧绿石结构转变为缺陷萤石结构(l.zhou,f.li,j.liu,et al.,high

‑

entropy thermal barrier coating of rare

‑

earth zirconate:a case study on(la

0.2

nd

0.2

sm

0.2

eu

0.2

gd

0.2

)2zr2o

7 prepared by atmospheric plasma spraying[j].journal of the european ceramic society,2020.40(15):5731

‑

5739)。

[0004]

在目前高熵陶瓷涂层制备的过程中,由于高熵陶瓷的物相结构与相稳定性受到破坏,因此高熵陶瓷特有的优异性能也在涂层制备的过程中产生了一定的损失。在进行高熵陶瓷涂层制备时,避免这种物相结构破坏导致的性能恶化至关重要。即在进行高熵陶瓷成分的设计时,既要保证高熵陶瓷具有优异的抗烧蚀性能,同时也应具备优异的相稳定性,保证高熵陶瓷涂层在涂层制备的过程中保持其物相结构的稳定。由此制备出的高熵陶瓷涂层可以发挥高熵陶瓷的优异性能,作为一种新型的抗烧蚀热防护涂层材料使用。

技术实现要素:

[0005]

要解决的技术问题

[0006]

为了避免现有技术的不足之处,本发明提出一种缺陷萤石结构的氧化物高熵陶瓷及其抗烧蚀涂层的制备方法,解决涂层制备过程中高熵陶瓷相结构不稳定、涂层抗烧蚀性能恶化的问题。

[0007]

本发明提出的(hfzr(3re))o2‑

δ

(re=sm、er、ce、y、yb)高熵陶瓷涂层,通过采用一步高温固相反应法得到的高熵粉体,引入多种稀土氧化物,提高(zrhf)o2固熔体的相稳定性;高熵粉体经喷雾干燥后,采用等离子喷涂技术在基体材料表面制备得到高熵陶瓷涂层,因成分的固熔稳定设计,保证了高熵陶瓷在涂层制备的过程中不发生物相结构的破坏,提高了高熵陶瓷的抗烧蚀性能。本发明得到的高熵陶瓷涂层,兼顾优异的相稳定性与抗烧蚀性能。

[0008]

技术方案

[0009]

一种缺陷萤石结构的氧化物高熵陶瓷,其特征在于结构式为:(hfzr(3re))o2‑

δ

,其中re=sm、er、ce、y或yb。

[0010]

一种制备所述缺陷萤石结构的氧化物高熵陶瓷的方法,其特征在于步骤如下:

[0011]

步骤1:将hfo2和zro2以及sm2o3、y2o3、er2o3、yb2o3、ceo2中的任意三种的原料氧化物粉体,按比例进行称量,将称量好的原料粉体置于聚四氟乙烯球磨罐中,使用行星球磨机进行球磨混合配料;

[0012]

步骤2:将混合好的原料粉体置于烘箱中进行烘干处理,将烘干后的混合原料置于高温箱式炉中,在1500

‑

1600℃温度下进行高温固相反应10

‑

12h得高熵陶瓷粉体,高温反应的气氛为空气气氛。

[0013]

所述步骤2混合好的原料粉体置于80℃的烘箱进行12h的烘干处理。

[0014]

所述每一种原料粉体的比例为5

‑

35mol.%。

[0015]

所述原料粉体的粒径为1

‑

3μm。

[0016]

所述原料粉体的纯度为99.9%。

[0017]

一种采用所述缺陷萤石结构的氧化物高熵陶瓷制备抗烧蚀涂层的方法,其特征在于步骤如下:

[0018]

步骤1):将高熵陶瓷粉体、固含量1.8wt.%的pva溶液、去离子水和无水乙醇,其四种成分的质量比为4︰4︰1︰1,混合球磨后为浆料,得到喷雾干燥料浆;

[0019]

步骤2)、喷雾干燥:采用蠕动泵以10

‑

15rpm的转速将料浆送入喷雾干燥器中,喷雾干燥喷头的转速为30

‑

40rpm,在350℃的温度下将料浆雾化干燥,得到用于喷涂的高熵陶瓷粉体;

[0020]

步骤3):采用超音速等离子体喷涂技术进行高熵陶瓷涂层的制备,参数为:喷涂的功率为45

‑

50kw,喷涂过程中使用的氩气和氢气的流量分别为65

‑

70slpm与2

‑

5slpm。

[0021]

所述球磨时间为4

‑

8h。

[0022]

所述步骤3)的喷涂距离为80

‑

100mm。

[0023]

有益效果

[0024]

本发明提出的一种缺陷萤石结构的氧化物高熵陶瓷及其抗烧蚀涂层的制备方法,首先采用高温固相反应法制备高熵陶瓷粉体,随后采用超音速等离子体喷涂技术,将经过喷雾干燥处理后的高熵陶瓷粉体在基体材料表面制备出相应成分的高熵陶瓷涂层。本发明涉及的(hfzr(3re))o2‑

δ

(re=sm、er、ce、y、yb)高熵陶瓷涂层,具有优异的相稳定性与抗烧蚀性能。在超音速等离子体喷涂的过程中高熵陶瓷无相变与相分解,制备出的高熵陶瓷涂层仍保持原有高熵陶瓷粉体的相结构。高熵陶瓷涂层在热流密度为2.38mw/m2的氧乙炔火焰中烧蚀考核,烧蚀过程中涂层表面最高温度达到1900

‑

2100℃,烧蚀后涂层无剥落与起皮等现象发生,具有较低的烧蚀率,显示出优异的抗烧蚀性能。

[0025]

本发明以五种氧化物粉体作为原料通过一步高温固相反应法制备出高纯的高熵陶瓷粉体,通过喷雾干燥与超音速等离子体喷涂在基体材料表面获得高熵陶瓷涂层。喷涂后得到的高熵陶瓷涂层与高熵陶瓷粉体的相结构保持一致,涂层的制备过程中高熵陶瓷未发生相变与相分离,保证高熵陶瓷涂层的制备过程不会造成高熵陶瓷性能的恶化。

[0026]

同时,本发明实施例中所制备的(hf

0.2

zr

0.2

sm

0.2

er

0.2

y

0.2

)o2‑

δ

、(hf

0.125

zr

0.125

sm

0.25

er

0.25

y

0.25

)o2‑

δ

以及(hf

0.2

zr

0.2

ce

0.2

yb

0.2

y

0.2

)o2‑

δ

高熵陶瓷涂层均具有优异的抗烧蚀性能。进一步地,采用超音速等离子喷涂法进行高熵陶瓷涂层的制备适用于工业大规模生产,具有较大的应用前景。

附图说明

[0027]

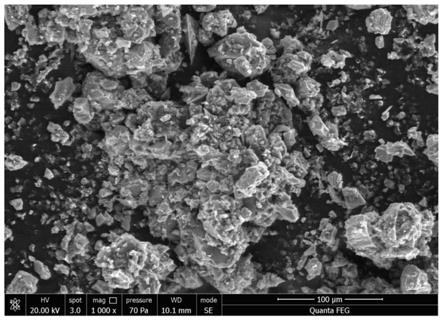

图1为本发明实施例中所制备出的三种具有缺陷萤石结构的高熵陶瓷粉体的xrd图谱。可以看出,三种高熵陶瓷的衍射谱具有相同的峰型规律,属于同一种晶体结构。但是三种高熵陶瓷在成分上存在一定的差别,因此三个衍射图谱存在一定角度的衍射峰偏移。

[0028]

图2为本发明实施例中三种成分的高熵陶瓷粉体与涂层的xrd图谱;

[0029]

(a)(hf

0.2

zr

0.2

sm

0.2

er

0.2

y

0.2

)o2‑

δ

粉体与涂层;(b)(hf

0.125

zr

0.125

sm

0.25

er

0.25

y

0.25

)o2‑

δ

粉体与涂层;

[0030]

(c)(hf

0.2

zr

0.2

ce

0.2

yb

0.2

y

0.2

)o2‑

δ

粉体与涂层。可以看到三种成分的高熵陶瓷在喷涂后没有新相的形成,说明高熵陶瓷在喷涂过程中具有优异的相稳定性。

[0031]

图3为本发明中三种成分的高熵陶瓷涂层在烧蚀后表面的宏观形貌图;

[0032]

(a)(hf

0.2

zr

0.2

sm

0.2

er

0.2

y

0.2

)o2‑

δ

涂层;

[0033]

(b)(hf

0.125

zr

0.125

sm

0.25

er

0.25

y

0.25

)o2‑

δ

涂层;

[0034]

(c)(hf

0.2

zr

0.2

ce

0.2

yb

0.2

y

0.2

)o2‑

δ

涂层。可以看出三种成分的高熵陶瓷涂层在烧蚀后表面涂层仍保持完整。由于烧蚀过程中试样表面存在温度梯度分布,烧蚀表面出现三种形貌不同的烧蚀区域(中心区、过渡区、边缘区)。烧蚀后涂层未发生开裂、剥落等现象,表现出优异的抗烧蚀性能。

具体实施方式

[0035]

现结合实施例、附图对本发明作进一步描述:

[0036]

实施例一:

[0037]

步骤一:将hfo2、zro2、sm2o3、er2o3、y2o3粉体按等2:2:1:1:1的摩尔比例进行称量,将称量好的原料粉体与无水乙醇放置在聚四氟乙烯球磨罐中进行12h的球磨配料,经过此步可获得混合均匀的原料混合粉;

[0038]

步骤二:将步骤一中得到的混合粉在80℃的烘箱中进行12h的干燥,使无水乙醇充分挥发。随后将干燥好的混合粉放置在高温热处理炉中,在空气气氛中以5℃/min的升温速率将炉温从室温升至1200℃,在此温度下保温1h,再以3℃/min的升温速率将炉温升至1600℃,在此温度下保温12h,保温完成后以4℃/min的降温速率将炉温降至800℃后关闭加热电源自然冷却至室温。经过此步骤可获得高熵陶瓷粉体;

[0039]

步骤三:将步骤二中所得的高熵陶瓷粉体与pva溶液、无水乙醇、去离子水以4:4:1:1的质量比进行称量,并放入装配了氧化锆研磨球的聚四氟乙烯球磨罐中进行4h的球磨,获得混合均匀的喷雾干燥料浆。使用喷雾干燥机将料浆进行喷雾干燥处理,取200目筛网筛下的高熵陶瓷粉体用于涂层制备。

[0040]

步骤四:使用超音速等离子体喷涂设备在基体材料表面完成高熵陶瓷涂层的制备,喷涂的功率为50kw,氩气的流量为65slpm,氢气的流量为2.4slpm,喷涂距离为100mm。通过此步骤获得的高熵陶瓷涂层在热流密度为2.38mw/m2的氧乙炔火焰烧蚀条件下考核30s后,线烧蚀率与质量烧蚀率分别为

‑

3.000μm/s与

‑

0.003mg/s。

[0041]

实施例2

[0042]

步骤一:将hfo2、zro2、sm2o3、er2o3、y2o3粉体按等1:1:1:1:1的摩尔比例进行称量,将称量好的原料粉体与无水乙醇放置在聚四氟乙烯球磨罐中进行12h的球磨配料,经过此步可获得混合均匀的原料混合粉;

[0043]

步骤二:将步骤一中得到的混合粉在80℃的烘箱中进行12h的干燥,使无水乙醇充分挥发。随后将干燥好的混合粉放置在高温热处理炉中,在空气气氛中以5℃/min的升温速率将炉温从室温升至1200℃,在此温度下保温1h,再以3℃/min的升温速率将炉温升至1600℃,在此温度下保温12h,保温完成后以4℃/min的降温速率将炉温降至800℃后关闭加热电源自然冷却至室温。经过此步骤可获得高熵陶瓷粉体;

[0044]

步骤三:将步骤二中所得的高熵陶瓷粉体与pva溶液、无水乙醇、去离子水以4:4:1:1的质量比进行称量,并放入装配了氧化锆研磨球的聚四氟乙烯球磨罐中进行4h的球磨,获得混合均匀的喷雾干燥料浆。使用喷雾干燥机将料浆进行喷雾干燥处理,取200目筛网筛下的高熵陶瓷粉体用于涂层制备。

[0045]

步骤四:使用超音速等离子体喷涂设备在基体材料表面完成高熵陶瓷涂层的制备,喷涂的功率为50kw,氩气的流量为65slpm,氢气的流量为2.4slpm,喷涂距离为100mm。通过此步骤获得的高熵陶瓷涂层在热流密度为2.38mw/m2的氧乙炔火焰烧蚀条件下考核30s后,线烧蚀率与质量烧蚀率分别为

‑

2.667μm/s与

‑

0.050mg/s。

[0046]

实施例3

[0047]

步骤一:将hfo2、zro2、ceo2、yb2o3、y2o3粉体按等2:2:2:1:1的摩尔比例进行称量,将称量好的原料粉体与无水乙醇放置在聚四氟乙烯球磨罐中进行12h的球磨配料,经过此

步可获得混合均匀的原料混合粉;

[0048]

步骤二:将步骤一中得到的混合粉在80℃的烘箱中进行12h的干燥,使无水乙醇充分挥发。随后将干燥好的混合粉放置在高温热处理炉中,在空气气氛中以5℃/min的升温速率将炉温从室温升至1200℃,在此温度下保温1h,再以3℃/min的升温速率将炉温升至1600℃,在此温度下保温12h,保温完成后以4℃/min的降温速率将炉温降至800℃后关闭加热电源自然冷却至室温。经过此步骤可获得高熵陶瓷粉体;

[0049]

步骤三:将步骤二中所得的高熵陶瓷粉体与pva溶液、无水乙醇、去离子水以4:4:1:1的质量比进行称量,并放入装配了氧化锆研磨球的聚四氟乙烯球磨罐中进行4h的球磨,获得混合均匀的喷雾干燥料浆。使用喷雾干燥机将料浆进行喷雾干燥处理,取200目筛网筛下的高熵陶瓷粉体用于涂层制备。

[0050]

步骤四:使用超音速等离子体喷涂设备在基体材料表面完成高熵陶瓷涂层的制备,喷涂的功率为50kw,氩气的流量为65slpm,氢气的流量为2.4slpm,喷涂距离为100mm。通过此步骤获得的高熵陶瓷涂层在热流密度为2.38mw/m2的氧乙炔火焰烧蚀条件下考核30s后,线烧蚀率与质量烧蚀率分别为

‑

7.333μm/s与

‑

0.070mg/s。

[0051]

所有实施例中的高熵陶瓷涂层均具有较低的线烧蚀率和质量烧蚀率,显示出优异的抗烧蚀性能。

[0052]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。在不脱离本发明原理前提下的改进和润饰,也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。