1.本发明属于锂离子电池技术领域,涉及一种片状磷酸铁锂材料的制备方法。

背景技术:

2.磷酸铁锂(lfp)是一种橄榄石形晶体结构的正极材料,具有优秀的安全性能和循环寿命,是目前最具有发展前景的锂离子电池的正极材料之一,但是其空间结构决定lfp只有一维锂离子通道,即锂离子只能沿着单一的方向迁移,使的锂离子传输速率低,导致其倍率性能与低温性能差;因此,如何缩短锂离子的迁移距离是提高lfp倍率和低温性能的关键。为了缩短锂离子的迁移距离,目前常用的做法是制备片状磷酸铁锂,由于在lfp中li的传导只能沿着晶体b轴的方向,所以当b轴沿着片状lfp最薄的方向排布,能够提高lfp材料的倍率性能。

3.cn10845552a公开了一种暴露晶面的矩形磷酸铁锂纳米片及其制备方法,该纳米片具有规则的纳米矩形片状结构,宽度100

‑

600nm,厚度20

‑

60nm,该纳米片的制备方法包括将磷酸铁锂的前驱体溶液利用反应釜在180

‑

200℃条件下制备片状的磷酸铁锂;cn102842716a公开了一种纳米级磷酸铁锂的制备方法,其通过减小磷酸铁锂晶粒尺寸至100nm以内而提高其导电性能。制备方法包括在密封的反应容器中利用微波加热反应液的方法制备片状磷酸铁锂。上述两个专利申请虽然均得到了片状磷酸铁锂,但是仍需要额外供能以提供反应所需的条件。

4.由于片状lfp具有较好的倍率和低温充放电性能,在生产制备过程中寻找方法简单、能耗低的制备方法对于大规模生成片状lfp具有重要意义。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明的目的在于提供一种片状磷酸铁锂材料的制备方法,利用本发明提供的制备方法能够得到片状磷酸铁锂材料,并且得到的片状磷酸铁锂材料具有较高的倍率性能,低温充放电性能良好。

6.为达此目的,本发明采用以下技术方案:

7.第一方面,本发明提供了一种片状磷酸铁锂材料的制备方法,所述制备方法包括如下步骤:

8.(1)将锂源、磷源和铁源溶于酸性溶液中,得到混合液;

9.(2)在密闭环境中,将混合液进行溶剂自热蒸发反应,得到磷酸铁锂前驱体;

10.(3)在保护性气体下,对得到的磷酸铁锂前驱体进行烧结,得到所述片状磷酸铁锂材料。

11.本发明所述酸性溶液指的是ph值<3的,呈酸性的溶液。

12.本发明利用溶剂自热蒸发反应在原料中提供热源,且限定反应在密闭环境中进行,在溶剂自热蒸发过程中,溶剂蒸发,压强上升,可以为生成片状磷酸铁锂提供反应条件;本发明的方法无需外部热源,能够大大降低外部供能的消耗,有利于工业化生产。

13.为了能够使溶剂自热蒸发,可以进行氧化还原反应,反应自行放热,具体的,步骤(2)所述溶剂自热蒸发反应包括:

14.当所述酸性溶液为氧化性酸性溶液时,则向混合液中加入还原性碳源进行自热蒸发反应;当所述酸性溶液为非氧化性酸性溶液时,则向混合液中加入还原性碳源和过氧化氢进行自热蒸发反应。

15.作为本发明的一种优选技术方案,所述非氧化性酸选自盐酸、稀硫酸、磷酸或醋酸中的任意一种或多种。

16.作为本发明的一种优选技术方案,所述酸性溶液的ph值小于3。

17.作为本发明的一种优选技术方案,步骤(1)所述酸性溶液为氧化性酸性溶液,优选所述氧化性酸包括硝酸、次氯酸、高氯酸或亚硝酸中的任意一种或多种。

18.本发明采用氧化性酸与还原性碳发生反应,反应自行放热,同时配合密闭环境,可以是反应环境压强升高,为生成片状磷酸铁锂提供反应条件。

19.为了得到片状磷酸铁锂材料,本发明所述溶剂自热蒸发反应还包括:

20.当密闭环境的压力达到0.2

‑

0.6mpa后泄压,然后继续在常压下进行溶剂自热蒸发反应。

21.本发明所述0.2

‑

0.6mpa可以是0.25mpa、0.3mpa、0.35mpa、0.4mpa、0.45mpa、0.5mpa、0.55mpa等。

22.本发明需要密闭环境达到一定的压力后进行泄压,如果过早泄压,压力过低,则不能起到改变形貌制备片状结构的lfp,只能生成球形lfp;如果不泄压,或压力过高,一方面影响生产安全性,另一方面由于压力过高导致生成片状lfp的厚度过大,没有达到控制厚度的目的。本发明只有前期在密闭环境,后期在常压环境下进行溶剂自热蒸发反应,才能成功得到厚度在30

‑

100nm的片状磷酸铁锂材料。

23.作为本发明的一种优选技术方案,所述还原性碳源的加入量为所述混合液总质量的0.1

‑

50%,例如0.5%、1%、5%、10%、20%、30%、40%等。

24.作为本发明的一种优选技术方案,所述还原性碳源为还原性有机物碳源,进一步优选包括蔗糖、淀粉、糊精、葡萄糖、果糖、氨基酸、柠檬酸和苹果酸中的任意一种或多种。

25.进一步地,为了得到片状磷酸铁锂,所述混合液中还添加有表面活性剂和/或相转移催化剂。

26.本发明在含有反应原料的混合液中加入表面活性剂和/或相转移催化剂有利于片状磷酸铁锂前驱体的生成,进而烧结得到片状磷酸铁锂材料。

27.作为本发明的一种优选技术方案,所述表面活性剂和/或相转移催化剂的添加量为所述混合液质量的0.01

‑

70%,例如0.1%、1%、10%、40%、50%、60%等。

28.所述表面活性剂和/或相转移催化剂的添加量指的是:表面活性剂和/或相转移催化剂的总质量,即若在混合液中只添加表面活性剂,则指的是表面活性剂的质量,若在混合液中添加表面活性剂和相转移催化剂,则为表面活性剂和相转移催化剂的质量和。

29.作为本发明的一种优选技术方案,所述表面活性剂选自聚乙二醇及其衍生物、聚乙烯醇及其衍生物、聚丙烯酸及其衍生物中的任意一种或至少两种的。

30.作为本发明的一种优选技术方案,所述相转移催化剂为正电荷相转移催化剂或负电荷相转移催化剂,进一步优选所述正电荷相转移催化剂包括十六烷基三甲基溴化铵及其

衍生物、四甲基溴化铵及其衍生物、四甲基氢氧化铵及其衍生物、四丁基溴化铵及其衍生物、四丁基氢氧化铵及其衍生物中的任意一种或多种,进一步优选所述负电荷相转移催化剂包括十二烷基苯磺酸钠及其衍生物、杯芳烃类及其衍生物、冠醚类及其衍生物中的任意一种或多种。

31.作为本发明的一种优选技术方案,所述磷酸铁锂的原料包括锂源、磷源和铁源。

32.作为本发明的一种优选技术方案,在所述磷酸铁锂的原料中,铁元素、磷元素和锂元素的摩尔比为(0.85

‑

1.15):(0.85

‑

1.15):(0.85

‑

1.15),优选1:(0.85

‑

1.15):(0.85

‑

1.15)。

33.作为本发明的一种优选技术方案,所述锂源包括氢氧化锂、氧化锂、氯化锂、亚硝酸锂、硝酸锂、草酸锂、碳酸锂、醋酸锂、磷酸锂、磷酸二氢锂和磷酸氢二锂中的任意一种或多种。

34.作为本发明的一种优选技术方案,所述磷源包括磷酸、磷酸氢二铵、磷酸二氢铵、磷酸铵、磷酸铁、磷酸锂和磷酸二氢锂中的任意一种或多种。

35.作为本发明的一种优选技术方案,所述铁源包括氧化铁、磷酸铁、氯化铁、硫酸铁、氢氧化铁、硝酸铁、醋酸铁、柠檬酸铁、焦磷酸铁、焦磷酸亚铁、硫酸亚铁、磷酸亚铁或草酸亚铁中的任意一种或多种。

36.作为本发明的一种优选技术方案,步骤(3)所述烧结包括二次烧结,第一次烧结从室温升至100

‑

200℃,保持1

‑

5h,第二次烧结从第一次烧结温度升至550

‑

850℃,保持3

‑

15h,得到所述片状磷酸铁锂材料。烧结处理的第一阶段主要是为了除去正极活性材料前驱体中残留的溶剂,第二阶段主要是为了使磷酸铁锂晶格充分晶化,得到片状的lfp产品。

37.作为本发明的一种具体实施方式,本发明所述片状磷酸铁锂材料的制备方法包括如下步骤:

38.(1)将锂源、磷源和铁源按照(0.85

‑

1.15):(0.85

‑

1.15):(0.85

‑

1.15)的摩尔比溶解在酸溶液中得到混合液a;

39.(2)在混合液a中添加表面活性剂和/或相转移催化剂,添加质量为混合液a质量的0.01

‑

70%,得到混合液b;

40.(3)在密闭的反应环境中,步骤(1)的酸溶液为氧化性酸溶液,则向混合液b中加入还原性碳源进行自热蒸发反应;或者,步骤(1)的酸溶液中不含有氧化性酸,则向混合液中加入还原性碳源和过氧化氢进行自热蒸发反应,当密闭环境的压力达到0.2

‑

0.6mpa后泄压,然后继续在常压下进行自热蒸发反应,得到所述磷酸铁锂前驱体;

41.(4)在保护性气体下,对得到的磷酸铁锂前驱体进行二次烧结,第一次烧结从室温升至100

‑

200℃,保持1

‑

5h,第二次烧结从第一次烧结温度升至550

‑

850℃,保持3

‑

15h,得到所述片状磷酸铁锂材料。

42.本发明所述的保护性气体包括氮气、氩气、氦气中的任意一种或多种。

43.第二方面,本发明提供了一种第一方面所述的制备方法得到的片状磷酸铁锂材料。

44.本发明所述片状磷酸铁锂材料中的片状磷酸铁锂的厚度为30

‑

100nm,例如35nm、40nm、50nm、60nm、70nm、80nm、90nm等。

45.与现有技术相比,本发明具有以下有益效果:

46.(1)本发明利用溶剂自热蒸发反应在原料中提供热源,且限定反应在密闭环境中进行,在溶剂自热蒸发过程中,溶剂蒸发,压强上升,可以为生成片状磷酸铁锂提供反应条件;

47.(2)同时,在本发明含有原料的反应液中添加表面活性剂和/或相转移催化剂,与密闭环境的溶剂自热蒸发反应配合,可以得到厚度为30

‑

100nm的片状磷酸铁锂材料;

48.(3)利用本发明提供的制备方法得到的片状磷酸铁锂材料具有较高的倍率性能,低温充放电性能良好;

49.(4)本发明的方法无需外部热源,工艺简单,能够大大降低外部供能的消耗,有利于工业化生产。

附图说明

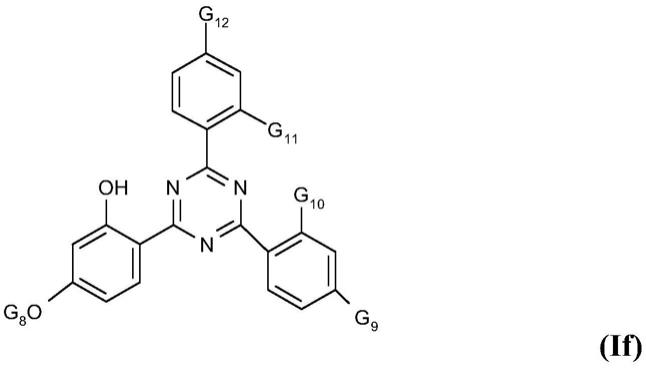

50.图1为实施例1制备得到的片状lfp材料的sem照片一。

51.图2为实施例1制备得到的片状lfp材料的sem照片二。

具体实施方式

52.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述具体实施方式仅仅是帮助理解本发明,不应视为对本发明的具体限制。

53.实施例1

54.本实施例提供了一种片状磷酸铁锂材料的制备方法以及得到的片状磷酸铁锂材料。

55.制备方法如下:

56.(1)将硝酸锂(lino3,1mol)68.95g、氯化铁(fecl3·

6h2o,1mol)270.30g、85%磷酸(h3po4,1mol)115.30g与33g 63.5%硝酸(hno3,0.33mol)混合溶解于300g水中,制得混合液a;

57.(2)向混合液a中加入正电荷相转移催化剂(十六烷基三甲基溴化铵(ctab)36.4g),搅拌,得到混合液b;

58.(3)向混合液b中加入碳源(葡萄糖60g),搅拌使碳源充分分散,得到溶液c,将溶液c转移到耐高压反应釜中,监控气压和反应温度,当升到0.4mpa时放出反应釜内溶液,转移到常压反应容器内,待体系中的溶剂自然蒸发完毕后,得到固态的磷酸铁锂前驱体;

59.(4)在氮气氛围下,将前驱体于180℃热处理2h,然后以5℃/min的速率从180℃升温到700℃,保温4h,冷却后,经研磨得到磷酸铁锂材料。

60.利用扫描电子显微镜观察得到的磷酸铁锂材料的微观形貌,图1和图2为实施例1制备得到的片状lfp材料的sem照片,由图可知,本发明得到的磷酸铁锂材料中的磷酸铁锂微观为片状结构,厚度为48nm左右。

61.实施例2

62.本实施例提供了一种片状磷酸铁锂材料的制备方法以及得到的片状磷酸铁锂材料。

63.制备方法如下:

64.(1)将硝酸锂(lino3,1mol)68.9g、硝酸铁(fe(no3)3·

9h2o,1mol)404.0g、磷酸氢

二铵((nh4)2hpo4,1mol)132.0g与39.4g48%硝酸(0.3mol)混合溶解于300g水中,制得混合液a;

65.(2)向混合液a中加入负电荷相转移催化剂(十六烷基苯磺酸钠(sdbs)17.4g),搅拌,得到混合液b;

66.(3)向混合液b中加入碳源(柠檬酸80g),搅拌使碳源充分分散,得到溶液c,将溶液c转移到耐高压反应釜中,监控气压和反应温度,当升到0.6mpa时放出反应釜内溶液,转移到常压反应容器内,待体系中的溶剂自然蒸发完毕后,得到固态的磷酸铁锂前驱体;

67.(4)在氮气氛围下,将前驱体于180℃热处理2h,然后以5℃/min的速率从180℃升温到700℃,保温4h,冷却后,经研磨得到磷酸铁锂材料。

68.实施例3

69.本实施例提供了一种片状磷酸铁锂材料的制备方法以及得到的片状磷酸铁锂材料。

70.制备方法如下:

71.(1)将碳酸锂(li2co3,0.5mol)36.9g、氧化铁(分子式fe2o3,0.5mol)79.85g、磷酸二氢铵(分子式nh4h2po4,1mol)132.0g与131.25g 48%硝酸(1mol)混合溶解于300g水中,制得混合液a;

72.(2)向混合液a中加入表面活性剂(聚乙二醇(peg)5.36g),搅拌,得到混合液b;

73.(3)向混合液b中加入碳源(淀粉30g),搅拌使碳源充分分散,得到溶液c,将溶液c转移到耐高压反应釜中,监控气压和反应温度,当升到0.2mpa时放出反应釜内溶液,转移到常压反应容器内,待体系中的溶剂自然蒸发完毕后,得到固态的磷酸铁锂前驱体;

74.(4)在氮气氛围下,将前驱体于180℃热处理2h,然后以5℃/min的速率从180℃升温到700℃,保温4h,冷却后,经研磨得到磷酸铁锂材料。

75.实施例4

76.本实施例提供了一种片状磷酸铁锂材料的制备方法以及得到的片状磷酸铁锂材料。

77.制备方法如下:

78.(1)将碳酸锂(li2co3,0.5mol)36.9g、氯化铁(fecl3·

6h2o,1mol)270.30g、磷酸二氢铵(分子式nh4h2po4,1mol)132.0g与91.25g 40%盐酸(1mol)混合中,制得混合液a;

79.(2)向混合液a中加入表面活性剂(四丁基溴化铵(tbab)25.3g),搅拌,得到混合液b;

80.(3)向混合液b中加入碳源(蔗糖130g),加入氧化剂30%h2o2溶液12.8g,搅拌使碳源充分分散,得到溶液c,将溶液c转移到耐高压反应釜中,监控气压和反应温度,当升到0.2mpa时放出反应釜内溶液,转移到常压反应容器内,待体系中的溶剂自然蒸发完毕后,得到固态的磷酸铁锂前驱体;

81.(4)在氮气氛围下,将前驱体于180℃热处理2h,然后以5℃/min的速率从180℃升温到680℃,保温4h,冷却后,经研磨得到磷酸铁锂材料。

82.对比例1

83.本对比例提供了一种采用高压水热反应釜制备片状磷酸铁锂材料的制备方法以及得到的片状磷酸铁锂材料。

84.制备方法如下:

85.(1)将硝酸锂(lino3,1mol)68.95g、氯化铁(fecl3·

6h2o,1mol)270.30g、85%磷酸(h3po4,1mol)115.30g、葡萄糖13g、ctab 5g混合溶解于300g水中,制得混合液a;

86.(2)将溶液a加入高压水热反应釜,180℃水热5h,抽滤,烘干;

87.(3)在氮气氛围下,将前驱体于180℃热处理2h,然后以5℃/min的速率从180℃升温到700℃,保温4h,冷却后,经研磨得到磷酸铁锂材料。

88.利用sem观察对比例1得到的磷酸铁锂材料,为片状结构,厚度为130nm左右。

89.对比例2

90.本对比例提供了一种片状磷酸铁锂材料的制备方法以及得到的片状磷酸铁锂材料。

91.与实施例1的区别在于,本对比例的溶剂自热蒸发反应在常压下进行,具体的,步骤(3)为:向混合液b中加入碳源(葡萄糖60g),搅拌使碳源充分分散,得到溶液c,溶液c在常压反应容器内进行溶剂自热蒸发,待体系中的溶剂自然蒸发完毕后,得到固态的磷酸铁锂前驱体。

92.样品经sem测试,结果显示得到的是球形的lfp颗粒,没有片状的结构。

93.对比例3

94.本对比例提供了一种片状磷酸铁锂材料的制备方法以及得到的片状磷酸铁锂材料。

95.与实施例1的区别在于,本实施例不添加正电荷相转移催化剂,即本实施例省略步骤(2)。

96.使用sem对样品进行测试,结果显示片状lfp平均厚度310nm,无法控制厚度。

97.性能测试

98.将实施例和对比例得到的磷酸铁锂材料采用相同的方法制备得到锂离子电池,方法如下:

99.正极片的制备如下:按质量比lfp:sp:pvdf:nmp=93.5:2.5:4:100,球磨搅拌机搅拌2h混合均匀,得到正极浆料,将配好的正极浆料加在铝箔上,用刮刀均匀刮平,正极极片130℃烘干后在10mpa压力下辊压,得到辊压极片,在中间区域裁φ15mm圆片称重测厚,计算压实密度。

100.电池组装过程如下:将制备的正极用导电胶贴在正极金属壳上,用金属锂片作为负极,用celgard 2400微孔膜作隔膜,以1.0mol/llipf6的溶液作电解液,该电解液的溶剂是体积比为1:1:1的碳酸乙烯酯(ec)、碳酸二乙酯(dec)和碳酸甲乙酯(emc)的混合,在手套箱中组装成扣式电池。

101.使用land电化学测试仪测试上述扣式电池的电化学性能,充电终止电压为4.2v,放电截止电压为2.0v。

102.对得到的锂离子电池进行如下性能测试:

103.(1)充放电倍率:电池进行1c倍率充放电测试。

104.(2)低温性能:在

‑

20℃下进行1c充放电测试,并计算低温容量与常温容量的比值,记为低温保持率。

105.测试结果见表1:

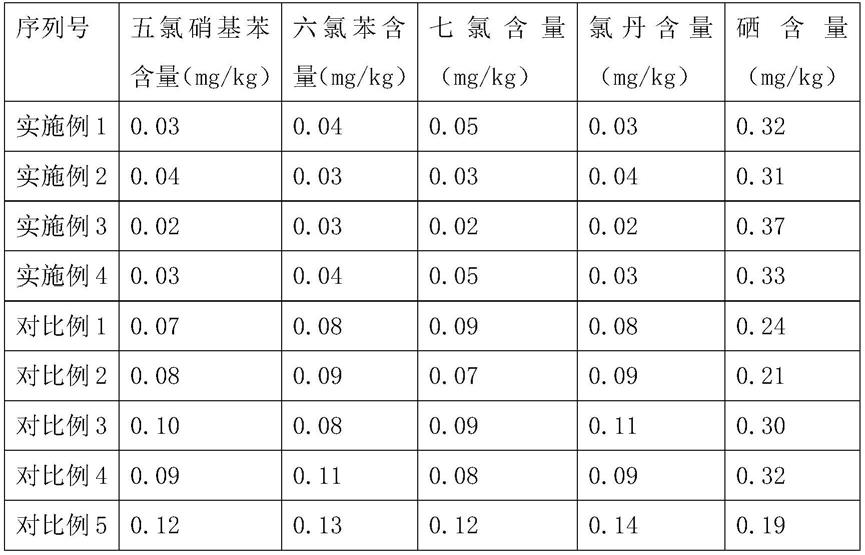

106.表1

[0107][0108]

由表1可知,利用本发明的制备方法得到的片状磷酸铁锂材料制备得到的锂离子电池具有优异的倍率性能和低温充放电性能。

[0109]

由实施例1和对比例1的对比可知,采用本发明提供的方法既可以省略外部热源,降低外部供能的消耗,又可以使得得到的磷酸铁锂厚度在30

‑

100nm左右,进而使得制备得到的锂离子电池具有优异的倍率性能和低温充放电性能。

[0110]

由实施例1和对比例2

‑

3的对比可知,本发明的溶剂自热蒸发反应需要先在密闭环境下进行,然后压力达到0.2

‑

0.6mpa后泄压,并且在混合液中需要添加表面活性剂和/或相转移催化剂,可以使得到的磷酸铁锂材料厚度在30

‑

100nm,得到的电池具有优异性能。

[0111]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。