:

1.本发明属于新能源材料技术及电催化技术领域,具体涉及溶剂热法制备硫化钴/钴铁类水滑石/纳米碳复合物双功能电催化剂的方法,还包括催化剂在碱性电解水阳极析氧反应和阴极析氢反应中的电催化应用

背景技术:

2.随着现代工业的飞速发展,人类对化石燃料的需求日益增加,与之而来的环境问题逐渐引起人类的关注。近些年来,研究人员一直致力于清洁能源的开发以此来替代石油、天然气等不可再生能源。在众多清洁能源中,氢能由于其高效的产能效率及对环境的友好的特点引起研究人员的关注。电解水产氢是目前公认的最经济最环保的产氢策略。电解水反应分为两个半反应:析氧反应 (oer)和析氢反应(her)。贵金属基催化剂(ruo2、pt/c等)对oer和 her反应具有较好的催化活性。但贵金属基催化剂用于大规模制氢时,受到了高成本和稳定性差的限制。因此,迫切需要开发成本低、稳定性好的高效的电催化剂。

3.过渡金属基层状双金属氢氧化物(ldhs)由于其较大的比表面积,极佳的力学性能,以及可调谐的电子结构,使其成为oer反应的极佳催化剂。但原始的ldhs存在严重的堆积问题,不利于反应活性位点的暴露和电解质离子的传输扩散,而且在电化学条件下,ldh的超薄二维结构经常会出现结构形变,限制了其催化活性。为了克服原始ldhs的局限性,杂化ldh基纳米结构已被开发为潜在的多功能纳米催化剂,用于催化oer和her反应。杂化策略不仅可以诱导2d ldhs转化为3d纳米结构,扩大其比表面积,提高电化学稳定性及电导率,而且能暴露更多的催化活性边缘位点。这些都是提高电解水电化学性能的关键因素。

4.由于碳的广泛可用性、优良的导电性以及可调的结构和理化性质,碳基催化剂作为orr/oer/her催化剂显示出了巨大的前景。与非贵金属基过渡金属催化剂相比,其具有成本低、重金属污染少等特点。以非晶形碳、一维碳纳米管(cnt)、2d石墨烯和3d石墨碳为代表的碳基催化剂常用作过渡金属基催化剂的载体,不仅增强了过渡金属基催化剂的导电性,促进了活性位点的高度分散,还为复合催化剂提供了机械支撑。因此,碳基催化剂与过渡金属基催化剂杂化生成的复合催化剂显示出巨大的电催化潜力。

5.本发明以三元羧酸型水性防锈剂2,4,6

‑

三(氨基己酸基)

‑

1,3,5

‑

三嗪(taat)为配体,通过两步溶剂热的方式,合成了硫化钴/钴铁类水滑石/纳米碳复合物电催化剂,避免了严苛的高温条件便实现了类水滑石和碳基催化剂的复合。taat作为一种水基防锈剂,具有良好的金属离子络合能力,其极性基团在前驱体溶液中可将铁离子牢牢地络合固定,使其在溶剂热过程中使形成的cofe

‑

ldh嵌入纳米碳,而且还为氮掺杂纳米碳载体的形成提供了碳源和氮源。虽然钴离子没有被taat络合,但其可以催化taat转化为氮掺杂纳米碳。第二步通过溶剂热硫化对钴离子的价态进行了调节,进一步增强催化剂的oer 和her催化活性。

6.本发明仅通过简单的溶剂热方法便实现了类水滑石纳米片和纳米碳载体的复合,纳米碳载体为类水滑石纳米片提供机械支撑,提高了复合催化剂的导电性和稳定性。前驱体溶液中金属络合物的分子特性有利于生成的cofe

‑

ldh纳米片和cos

1.097

纳米粒子的均匀

分布,能暴露更多活性位点。一步原位合成的方法增强了金属活性位点与纳米碳之间的相互作用和接触面积,加快了电子传输速率。该方法所得电催化剂充分发挥了类水滑石和纳米碳在电催化方面的协同作用,对开发新型双功能电解水催化剂具有重要意义。

技术实现要素:

7.针对现有mof衍生碳基催化剂的严苛制备条件以及本领域研究和应用的需求,本发明的目的之一是提供一种合成硫化钴/钴铁类水滑石/纳米碳双功能电催化剂的方法,其特征在于仅通过简单的溶剂热合成碳基复合催化剂,包括以下具体步骤:

8.称取一定量的taat分散在10ml n,n

‑

二甲基甲酰胺中,形成均一乳白色溶液a,使taat的浓度为5~34mm;将一定量的fe(no3)3·

9h2o和 co(no3)2·

6h2o溶解在10ml n,n

‑

二甲基甲酰胺中,形成橙黄色溶液b,使总金属离子浓度75mm;将溶液a和溶液b混合后,室温下磁力搅拌1h后转移至聚四氟乙烯不锈钢高压反应釜中,120~200℃,反应8~16h,自然冷却至室温,离心收集固体产物,用乙醇和去离子水分别洗涤三次,60℃真空干燥后得到深棕色固体cofe

‑

ldh/c;再将一定量硫代乙酰胺均匀分散于30ml乙醇中,加入100~300mg充分研磨好的cofe

‑

ldh/c粉末,常温下磁力搅拌30min后转移至聚四氟乙烯不锈钢高压釜中,在120~200℃下硫化2~12h,自然冷却至室温,离心收集得到的产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到黑色固体催化剂cos

1.097

/cofe

‑

ldh/c;

9.其中fe(no3)3·

9h2o和co(no3)2·

6h2o的摩尔比为1:2;所得 cos

1.097

/cofe

‑

ldh/c复合催化剂中cofe

‑

ldh呈超薄纳米片,其厚度为2~6nm;cos

1.097

和cofe

‑

ldh相交织在一起,通过镶嵌的方式组装在氮掺杂的纳米碳上。

10.本发明的目的之二是提供一种简单的溶剂热反应合成硫化钴/钴铁类水滑石/ 纳米碳双功能电解水催化剂在碱性电解水阳极oer和碱性电解水阴极her中的应用。

11.本发明借助水基防锈剂taat对金属离子的络合作用,通过简单溶剂热的方法一步原位合成cofe

‑

ldh/c,再通过硫化溶剂热的方式合成cos

1.097

/cofe

‑ꢀ

ldh/c复合催化剂,避免了mof衍生碳基催化剂严苛的制备条件,纳米碳载体为类水滑石纳米片提供机械支撑,增加复合催化剂的导电性、稳定性以及电解水反应催化活性。

12.与现有技术相比,本发明具有以下主要优点和有益效果:

13.1)本发明所述的双功能电解水催化剂为非贵金属复合材料,所用原料易于购买和制备,资源丰富且价格较低,易于操作,便于大规模生产;

14.2)本发明所述的双功能电解水催化剂制备方法比较简单,相比于mof衍生的碳基催化剂,仅通过简单溶剂热反应制得;

15.3)本发明所述的电解水催化剂具有较好的oer反应活性,较目前研究报道的oer催化剂的催化活性具有显著优势;

16.4)本发明所述的双功能电解水催化剂与商品化贵金属催化剂相比,稳定性得到了明显提高,能在电解水过程中保持良好的催化活性。

附图说明:

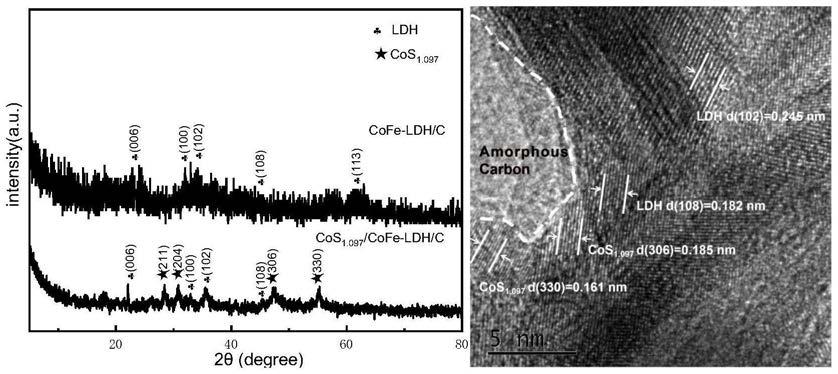

17.图1为实施例1所得cos

1.097

/cofe

‑

ldh/c复合物的和对比例1所得cofe

‑ꢀ

ldh/c的xrd图谱(左),实施例1所得cos

1.097

/cofe

‑

ldh/c复合物的透射电镜图(右)。

18.图2为实施例1所得cos

1.097

/cofe

‑

ldh/c复合物、对比例1所得cofe

‑ꢀ

ldh/c、对比例2所得s/co/c修饰玻碳电极的oer线性伏安曲线图

19.图3为实施例1所得cos

1.097

/cofe

‑

ldh/c复合物修饰玻碳电极于10 ma/cm2下的时间

‑

电流曲线测试图。

20.图4为实施例1所得cos

1.097

/cofe

‑

ldh/c、对比例1所得cofe

‑

ldh/c、对比例2所得s/co/c复合物修饰玻碳电极在1m koh溶液中测得的nyquist曲线。

21.图5为实施例1所得cos

1.097

/cofe

‑

ldh/c、对比例1所得cofe

‑

ldh/c、对比例2所得s/co/c复合物修饰玻碳电极在1m koh溶液中测得不同扫速cv 曲线计算所得双电层电容(c

dl

)。

22.图6为实施例2所得cos

1.097

/cofe

‑

ldh/c复合物、对比例1所得cofe

‑ꢀ

ldh/c和对比例2所得s/co/c修饰玻碳电极在1m koh溶液中测得her线性伏安曲线图。

23.图7为实施例2所得cos

1.097

/cofe

‑

ldh/c复合物修饰玻碳电极于10 ma/cm2下的时间

‑

电流曲线测试图。

具体实施方式:

24.为进一步理解本发明,下面结合附图和实施例对本发明作进一步说明,但并不以任何方式限制本发明。

25.实施例1:

26.80mg taat(2,4,6

‑

三(氨基己酸基)

‑

1,3,5

‑

三嗪)分散在10ml n, n

‑

二甲基甲酰胺中,形成均一乳白色溶液a,taat的浓度为17mm,101mgfe(no3)3·

9h2o和146mg co(no3)2·

6h2o溶解在10ml n,n

‑

二甲基甲酰胺中,形成橙黄色溶液b,fe

3

和co

2

的浓度为25mm和50mm,溶液a和溶液b混合后,室温下磁力搅1h,使其混合均匀后转移至聚四氟乙烯不锈钢高压反应釜中,160℃,反应12h,自然冷却至室温,离心收集产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到深棕色固体,记为cofe

‑

ldh/c,360mgtaa(硫代乙酰胺)均匀分散于30ml乙醇中,加入150mg充分研磨的棕色粉末cofe

‑

ldh/c,常温下以600rpm的转速磁力搅拌30min使其均匀混合后转移至聚四氟乙烯不锈钢高压釜中,160℃下,硫化6h。后自然冷却至室温,离心收集得到的产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到黑色固体,记为cos

1.097

/cofe

‑

ldh/c。

27.实施例2:

28.80mg taat(2,4,6

‑

三(氨基己酸基)

‑

1,3,5

‑

三嗪)分散在10ml n, n

‑

二甲基甲酰胺中,形成均一乳白色溶液a,taat的浓度为17mm,101mg fe(no3)3·

9h2o和146mg co(no3)2·

6h2o溶解在10ml n,n

‑

二甲基甲酰胺中,形成橙黄色溶液b,fe

3

和co

2

的浓度为25mm和50mm,溶液a和溶液b混合后,室温下磁力搅1h,使其混合均匀后转移至聚四氟乙烯不锈钢高压反应釜中,160℃,反应12h,自然冷却至室温,离心收集产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到深棕色固体,记为cofe

‑

ldh/c,360mg taa(硫代乙酰胺)均匀分散于30ml乙醇中,加入150mg充分研磨的棕色粉末cofe

‑

ldh/c,常温下以600rpm的转速磁力搅拌30min使其均匀混合后转移至聚四氟乙烯不锈钢高压釜中,160℃下,硫化4h。后自然冷却至室温,离心收集得到的产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到黑色固体,记为cos

1.097

/cofe

‑

ldh/c。

29.实施例3:

30.118mg taat(2,4,6

‑

三(氨基己酸基)

‑

1,3,5

‑

三嗪)分散在10mln,n

‑

二甲基甲酰胺中,形成均一乳白色溶液a,taat的浓度为25mm,101 mg fe(no3)3·

9h2o和146mg co(no3)2·

6h2o溶解在10ml n,n

‑

二甲基甲酰胺中,形成橙黄色溶液b,fe

3

和co

2

的浓度为25mm和50mm,溶液a和溶液 b混合后,室温下磁力搅1h,使其混合均匀后转移至聚四氟乙烯不锈钢高压反应釜中,120℃,反应16h,自然冷却至室温,离心收集产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到深棕色固体,记为cofe

‑

ldh/c,240 mg taa(硫代乙酰胺)均匀分散于30ml乙醇中,加入150mg充分研磨的棕色粉末cofe

‑

ldh/c,常温下以600rpm的转速磁力搅拌30min使其均匀混合后转移至聚四氟乙烯不锈钢高压釜中,120℃下,硫化8h。后自然冷却至室温,离心收集得到的产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到黑色固体,记为cos

1.097

/cofe

‑

ldh/c。

31.实施例4:

32.38mg taat(2,4,6

‑

三(氨基己酸基)

‑

1,3,5

‑

三嗪)分散在10ml n, n

‑

二甲基甲酰胺中,形成均一乳白色溶液a,taat的浓度为8mm,101mgfe(no3)3·

9h2o和146mg co(no3)2·

6h2o溶解在10ml n,n

‑

二甲基甲酰胺中,形成橙黄色溶液b,fe

3

和co

2

的浓度为25mm和50mm,溶液a和溶液b混合后,室温下磁力搅1h,使其混合均匀后转移至聚四氟乙烯不锈钢高压反应釜中,180℃,反应8h,自然冷却至室温,离心收集产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到深棕色固体,记为cofe

‑

ldh/c,480mgtaa(硫代乙酰胺)均匀分散于30ml乙醇中,加入150mg充分研磨的棕色粉末cofe

‑

ldh/c,常温下以600rpm的转速磁力搅拌30min使其均匀混合后转移至聚四氟乙烯不锈钢高压釜中,180℃下,硫化3h。后自然冷却至室温,离心收集得到的产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到黑色固体,记为cos

1.097

/cofe

‑

ldh/c。

33.对比例1:

34.80mg taat(2,4,6

‑

三(氨基己酸基)

‑

1,3,5

‑

三嗪)分散在10ml n, n

‑

二甲基甲酰胺中,形成均一乳白色溶液a,taat的浓度为17mm,101mgfe(no3)3·

9h2o和146mg co(no3)2·

6h2o溶解在10ml n,n

‑

二甲基甲酰胺中,形成橙黄色溶液b,fe

3

和co

2

的浓度为25mm和50mm,溶液a和溶液b混合后,室温下磁力搅1h,使其混合均匀后转移至聚四氟乙烯不锈钢高压反应釜中,160℃,反应12h,自然冷却至室温,离心收集产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到深棕色固体,记为cofe

‑

ldh/c。

35.对比例2:

36.80mg taat(2,4,6

‑

三(氨基己酸基)

‑

1,3,5

‑

三嗪)分散在10ml n, n

‑

二甲基甲酰胺中,形成均一乳白色溶液a,taat的浓度为17mm,146mgco(no3)2·

6h2o溶解在10ml n,n

‑

二甲基甲酰胺中,形成溶液b,co

2

的浓度为50mm,溶液a和溶液b混合后,室温下磁力搅1h,使其混合均匀后转移至聚四氟乙烯不锈钢高压反应釜中,160℃,反应12h,自然冷却至室温,离心收集产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到紫色固体,记为co/c,360mg taa(硫代乙酰胺)均匀分散于30ml乙醇中,加入150mg 充分研磨的紫色粉末,常温下以600rpm的转速磁力搅拌30min使其均匀混合后转移至聚四氟乙烯不锈钢高压釜中,160℃下,硫化6h。后自然冷却至室温,离心收集得到的产物,用乙醇和去离子水分别清洗三次,60℃真空干燥后得到黑色固体,记为s/co/c。

37.图1左为实施例1所得cos

1.097

/cofe

‑

ldh/c复合物和对比例1所得cofe

‑ꢀ

ldh/c的xrd图谱。如图所示,cos

1.097

/cofe

‑

ldh/c和cofe

‑

ldh/c都出现了ldh的特征峰,说明了在两种复合物中cofe

‑

ldh都保持了良好的晶体特征。但硫化之后的cos

1.097

/cofe

‑

ldh/c复合物中出现cos

1.097

的特征衍射峰,表明生成cos

1.097

,cos

1.097

是oer反应的活性中心,可以增强oer活性。图1右为实施例1所得cos

1.097

/cofe

‑

ldh/c复合物的透射电镜图。如图所示,硫化后的钴铁类水滑石纳米片成功负载于纳米碳上,可以明显观察到深浅不一的叠加区域,浅色部分为纳米碳载体,深色部分显示硫化后的钴铁类水滑石纳米片,白色虚线区域显示纳米碳与水滑石和硫化钴界限分明。同时高倍透射晶格条纹清晰,分别对应ldh的(102)晶面、(108)晶面和cos

1.097

的(306)晶面、 (330)晶面。这与xrd的结果一致。通过高分辨率透射电子显微镜证明了硫化钴/钴铁类水滑石纳米片成功负载于纳米碳上。

38.实施例5:

39.分别将10mg实施例1、对比例1和对比例2所得的催化剂分散于300μl 乙醇以及30μl 0.5%的nafion溶液中,超声混匀溶液后,取6μl浆液滴涂于玻碳电极上,待其完全干燥后在chi660d电化学工作站上测定其oer电催化性能;

40.上述电催化性能测试均以饱和ag/agcl电极为参比电极,碳棒为对电极,扫速为5mv/s,电解液为1m koh。

41.实施例6:

42.分别将10mg实施例1、对比例1和对比例2所得的催化剂分散于300μl 乙醇以及30μl 0.5%的nafion溶液中,超声混匀溶液后,取6μl浆液滴涂于玻碳电极上,待其完全干燥后在chi660d电化学工作站上测定其her电催化性能;

43.上述电催化性能测试均以饱和ag/agcl电极为参比电极,碳棒为对电极,扫速为5mv/s,电解液为1m koh。

44.图2为实施例1所得cos

1.097

/cofe

‑

ldh/c复合物、对比例1所得cofe

‑ꢀ

ldh/c、对比例2所得s/co/c修饰玻碳电极的oer线性伏安曲线图。如图所示,当电流密度为10ma/cm2时,cos

1.097

/cofe

‑

ldh/c、cofe

‑

ldh/c和 s/co/c对应的过电位分别约为168、277和401mv。明显可以看出,在硫化和加入fe之后,大幅度降低了其过电位,这是主要是由于硫化之后生成oer的活性中心硫化钴以及fe的加入同样也可以增加其oer活性。

45.图3为实施例1所得cos

1.097

/cofe

‑

ldh/c复合物修饰玻碳电极于10 ma/cm2下的时间

‑

电流曲线测试图。如图所示,经过15h的连续oer过程, cos

1.097

/cofe

‑

ldh/c的oer电流密度无明显衰减,由此可见cos

1.097

/cofe

‑ꢀ

ldh/c修饰电极在碱性溶液中表现出了良好oer催化稳定性,具有较长的使用寿命。

46.图4为实施例1所得cos

1.097

/cofe

‑

ldh/c、对比例1所得cofe

‑

ldh/c、对比例2所得s/co/c复合物修饰玻碳电极在1m koh溶液中测得的nyquist曲线 (等效电路图见插图)。测试电压为1.40v下,s/co/c的电荷传输电阻约为28ω,而cofe

‑

ldh/c电荷传输电阻约为13ω,加入fe之后,电荷传输阻力大大减少。而cos

1.097

/cofe

‑

ldh/c的电荷传输电大约为5ω,硫化之后电荷传输效率进一步提升。

47.图5为实施例1所得cos

1.097

/cofe

‑

ldh/c、对比例1所得cofe

‑

ldh/c、对比例2所得s/co/c复合物修饰玻碳电极在1m koh溶液中测得不同扫速cv曲线计算所得双电层电容(c

dl

)。电化学活性面积(ecsa)是评估催化剂本征活性的一个重要参数,ecsa与c

dl

成正比。s/co/c、

cofe

‑

ldh/c和 cos

1.097

/cofe

‑

ldh/c的c

dl

分别为14.7mf

·

cm

‑2,20.5mf

·

cm

‑2和44.9mf

·

cm

‑2。在引入fe和硫化之后,催化剂的活性位点得到不同程度的暴露,更有利于反应中间体在催化剂表面转化为氧气。

48.图6为实施例2所得cos

1.097

/cofe

‑

ldh/c复合物、对比例1所得cofe

‑ꢀ

ldh/c和对比例2所得s/co/c修饰玻碳电极在1m koh溶液中测得her线性伏安曲线图。如图所示,当电流密度为10ma/cm2时,cos

1.097

/cofe

‑

ldh/c、 cofe

‑

ldh/c和s/co/c对应的过电位分别约为283、372和412mv。可以看出,在硫化之后,催化剂具有了her活性。fe虽然不是her的活性中心,但对催化剂的结构形成至关重要。

49.图7为实施例2所得cos

1.097

/cofe

‑

ldh/c复合物修饰玻碳电极于10 ma/cm2下的时间

‑

电流曲线测试图。如图所示,经过15h的连续her过程,cos

1.097

/cofe

‑

ldh/c的her电流密度无明显衰减,由此可见cos

1.097

/cofe

‑ꢀ

ldh/c修饰电极在碱性溶液中表现出了良好her催化稳定性,具有较长的使用寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。