1.本发明属于玻璃钢化领域,涉及一种玻璃钢化炉的玻璃上片方法。

背景技术:

2.钢化玻璃属于安全玻璃,是一种预应力玻璃,为提高玻璃的强度,通常使用化学或物理的方法,在玻璃表面形成压应力,玻璃承受外力时首先抵消表层应力,从而提高了承载能力,增强玻璃自身抗风压性,寒暑性,冲击性等。钢化玻璃由于其特性,被广泛应用于各种领域,如高层建筑门窗、玻璃幕墙、室内隔断玻璃、采光顶棚、观光电梯通道、家具、玻璃护栏等。

3.目前市场上使用的钢化玻璃生产线通常都包括上片台、加热炉、降温段和下片台。待加工的玻璃在上片台装片,在加热炉中进行高温加热,通过风机供风在降温段对玻璃强化、冷却,在下片台完成卸片。

4.上片台由若干输送辊道和输送电机组成,输送电机驱动输送辊道转动带动输送辊道上的玻璃前移。传统的玻璃上片方法,工人将玻璃逐个放置在上片台后端台面上,输送辊道间断启停滚动,带动在前玻璃前移,直至达到钢化炉单次生产规定的上料数量,一般情况下,为了产能最大化,会横向铺满上片台区域,待最先的玻璃被加热炉进料口感应到料,上片台的输送电机会配合加热炉的传送电机,输送辊道整体快速滚动,加速将上片台的玻璃一次性整体传送进入加热炉,玻璃将在加热炉被加热处理。待上片台的玻璃全部进入加热炉后,上片台的输送电机停止运转,重复前述上片动作继续装片。

5.然而上述玻璃的上片方式,在实际操作中存在一定的问题,玻璃整体进入加热炉的过程中,上片台的输送辊道快速运转,工人此段时间是处于等待状态的,待上片台的玻璃全部传送进入加热炉后,工人才会继续装片,例如,每炉上片时间为180秒,其中进入加热炉的进片时间为20秒左右,如此工人装片时间只有160秒左右,这就导致了工人实际装片时间较短,实际上工人装片操作是比较匆忙的,往往有来不及装片的感觉,工人常常因赶时间而操作不当造成不必要的损失,且有一定的安全隐患,需要改进。

技术实现要素:

6.针对现有技术中存在的问题,本发明致力于提供一种新的解决方案,以克服玻璃上片急促的不良影响,具体地提供一种玻璃钢化炉的玻璃上片方法,优化工人工作频率,改善玻璃上片时造成的不良影响,降低安全隐患。

7.为了实现上述目的,本发明提供了如下技术方案:一种玻璃钢化炉的玻璃上片方法,其中,上片台由后向前分为变速区和常速区,玻璃上片具体包括如下步骤:a、玻璃逐个放置在上片台后端,变速区和常速区同步间断启停呈接料状态,上片台一边装片一边带动玻璃向前移动直至最前面的玻璃被上片台前端感应到位,上片台装片完成;

b、变速区和常速区同步快速运转,玻璃快速向前传送,在前的玻璃逐个进入加热炉等待加热处理;c、在后玻璃离开变速区后,变速区停止运转,常速区照常快速运转送料;d、上述停止运转的变速区,继续间断启停开始装片前移,玻璃前端不得超过变速区区域,等待常速区恢复接料状态;e、常速区上的玻璃全部进入加热炉后,常速区停止运转恢复成接料状态,继续与变速区同步间断启停开始接收变速区的玻璃,变速区继续装片;f、常速区最前面的玻璃被上片台前端感应到位,上片台再次装片完成;上片台继续重复b~f的步骤。

8.进一步的,变速区和常速区各由一电机传动。

9.进一步的,变速区和常速区由一个电机传动,变速区与常速区之间加装离合器,变速区与常速区通过离合器连接,离合器的启停控制变速区变速,具体地,离合器关闭状态时,变速区与常速区同步传动,离合器开启时,变速区停止或减速运转。

10.进一步的,变速区的长度小于常速区的长度。

11.进一步的,变速区为上片台长度的1/3。

12.本发明与现有技术相比,采用了分段式传送,将上片台分隔为变速区和常速区,等变速区上的玻璃走完后,变速区先停止运行,工人可先对变速区进行装片,待常速区上的玻璃也全部走完后,常速区恢复装片速度等待接料。本发明中,利用变速区先走完料后空间空余的时间差,提前进行装片,装片时间更加充足,实际装片时间可以增加10%左右,同样产能、工作量相同,但工作时间加长,工作频率会相应减慢,如此发生事故的可能性降低,工人搬料放料的时间更加充裕,避免了因赶时间而使玻璃搬动不合规,发生磕碰造成不必要的损失及安全隐患。

附图说明

13.图1是现有技术中玻璃钢化炉上片台的结构示意图。

14.图2是本发明实施例一中上片台的结构示意图。

15.图3是本发明实施例二中上片台的结构示意图。

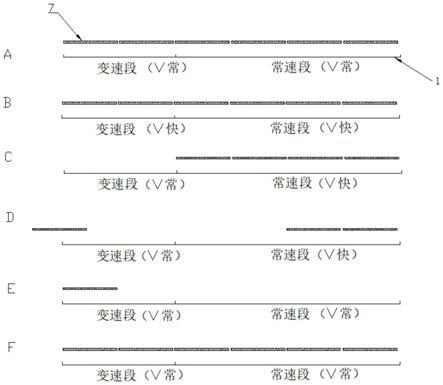

16.图4是本发明所提供上片方法的玻璃传送过程简图。

17.图中,1、上片台;2、输送平台;3、传动机构;31、第一电机;32、第一电机;33、输送电机;34、离合器;4、变速区;41、第一传动轴;5、常速区;51、第一传动轴;6、输送辊道;7、玻璃。

具体实施方式

18.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

19.实施例一如图1所示,是为现有技术中玻璃钢化炉上片台的结构示意图。

20.上片台的后一工位为加热炉,玻璃在上片台装片后进入加热炉。

21.上片台1由若干输送辊道6和输送电机34组成,输送电机34驱动输送辊道6转动带动输送辊道6上的玻璃前移。传统的玻璃上片方法,工人将玻璃逐个放置在上片台1后端台面上,输送辊道6间断启停滚动,带动在前玻璃前移,直至达到钢化炉单次生产规定的上料数量,一般情况下,为了产能最大化,会横向铺满上片台区域,待最先的玻璃被加热炉进料口感应到料,上片台的输送电机会配合加热炉的传送电机,输送辊道整体快速滚动,加速将上片台的玻璃一次性整体传送进入加热炉,玻璃将在加热炉被加热处理。待上片台的玻璃全部进入加热炉后,上片台1的输送电机停止运转,重复前述上片动作继续装片。

22.然而如上的上片方式,在实际操作中存在一定的问题。传统传动上片台,整个片台一段式传动,使用一个低电机带动整体运转传送。玻璃整体进入加热炉的过程中,上片台的输送辊道快速运转,工人此段时间是处于等待状态的,待上片台的玻璃全部传送进入加热炉后,工人才会继续装片,例如,每炉上片时间为180秒,其中进入加热炉的进片时间为20秒左右,如此工人装片时间只有160秒左右,这就导致了工人实际装片时间较短,实际上工人装片操作是比较匆忙的,往往有来不及装片的感觉,工人常常因赶时间而操作不当造成不必要的损失,且有一定的安全隐患。

23.为了克服如上所述的玻璃上片时候不够的现象,本发明实施例提供一种玻璃钢化炉的玻璃上片方法,其中将上片台由后向前分为变速区和常速区,玻璃上片具体包括如下步骤:a、玻璃逐个放置在上片台后端,变速区和常速区同步间断启停呈接料状态,上片台一边装片一边带动玻璃向前移动直至最前面的玻璃被上片台前端感应到位,上片台装片完成;b、变速区和常速区同步快速运转,玻璃快速向前传送,在前的玻璃逐个进入加热炉等待加热处理;c、在后玻璃离开变速区后,变速区停止运转,常速区照常快速运转送料;d、上述停止运转的变速区,继续间断启停开始装片前移,玻璃前端不得超过变速区区域,等待常速区恢复接料状态;e、常速区上的玻璃全部进入加热炉后,常速区停止运转恢复成接料状态,继续与变速区同步间断启停开始接收变速区的玻璃,变速区继续装片;f、常速区最前面的玻璃被上片台前端感应到位,上片台再次装片完成;上片台继续重复b~f的步骤。

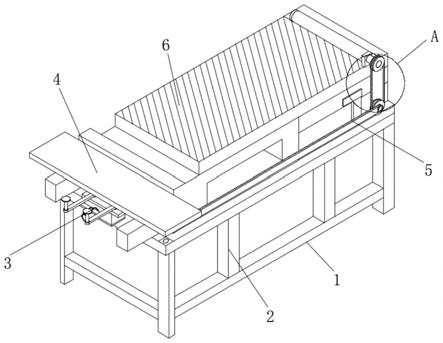

24.如图2所示,为本实施例中上片台的结构示意图。一种玻璃钢化炉的传动上片台1,包括输送平台2和传动机构3,输送平台2由若干输送辊道6组成,传动机构3驱动输送辊道6转动带动玻璃7前移,输送平台1由后向前分隔成两块区域,分别是变速区4和常速区5,传动机构3控制变速区4和常速区5之间独立传动。本实施例中,传动机构3包括第一电机31和第二电机32,变速区4和常速区5分别由第一电机31和第二电机32控制启停。如此保障了变速区4和常速区5之间的独立性。

25.不同规格长度的玻璃钢化炉,其上片台长度也会不同,对应的变速区长度也不同,上片台越长,变速区会越短,上片台越短,变速区会越长,但原则上变速区的长度小于常速区的长度,其中过短则玻璃提前装片空间不足,过长则达不到提前装片富余时间的效果。本图中显示的变速区4为上片台1长度的1/4的效果图,需要指出的是,上片台实际加工时,前

后各会多出200

‑

600mm的端边,也即,变速区 常速区=一个批次的玻璃进炉总长 0~1m,上述端边用于安装检测器,可以更好更标准地检测玻璃的到位情况。

26.变速区4上的输送辊道6与第一传动轴41连接,由第一电机31控制第一传动轴41转动带动输送辊道6转动;常速区5上的输送辊道6与第二传动轴51连接,由第二电机32控制第二传动轴51转动带动输送辊道6转动。

27.所谓的变速区4和常速区5,是相对于传统上片台而言的。常速区5的传动过程与传统上片台一致,变速区4相对具有变化性,传动频率与传统上片台不完全一致。

28.如图4所示,是该上片方法的玻璃传送过程简图。图中v

常

是指玻璃装片时上片台的平均传送速度,v

快

是指玻璃送片时上片台的传送速度,其中v

快

数倍大于v

常

。v

常

和v

快

泛指以常规速度(慢速)装片和快速走片,是一种对比关系,并不代表具体数值。本图中变速区为上片台长度的1/3,此为一个较优值,能很好的兼顾提前装片空间足够和有效富余时间的效果。

29.其中,a图中变速区和常速区以v

常

的速度装片,直至整个上片台装满玻璃。

30.b图中,变速区和常速区的传送速度均变为v

快

,开始快速送料。

31.c图中,变速区上的玻璃先走完,在走的过程中,工人可以准备搬料等待放料,变速区上的玻璃走完后,变速区的传送速度变为v

常

。

32.d图中,常速区继续以v

快

的速度送料,变速区以v

常

的速度提前开始接料。

33.e图中,常速区上的玻璃已经全部全部送完,变速区的传送速度也变为v

常

。

34.f图中,变速区和常速区再次装片完成,等待送料。循环b

‑

f的步骤。

35.在此,列举但不限于下例,上片台长6.6米,玻璃长度为1米,宽度为上片台的最大承接宽度(即单排上料),每炉玻璃的上片时间为180s,即在180s需要装入6片玻璃(实际生产时有时甚至要并列装载双排或多排的玻璃,对应装片速度也会加快)并完全走片进入加热炉,玻璃全部进入加热炉的时间需要20s。如此,传统的玻璃装片时间只有160s左右。采用本实施中的方案,变速区的玻璃走完时间为6

‑

7s左右,变速区的玻璃走完后即可开始装片,所以玻璃的实际装片时间将延长到173s左右,而装片量是一定的,每片玻璃的上装时间相应的可增加10%左右。工人能更稳妥的操作装片,将安全隐患降到最低。

36.本发明实施与现有技术相比,将上片台1分隔为变速区4和常速区5,等变速区4上的玻璃走完后,变速区4先停止运行,工人可先对变速区4进行装片,待常速区5上的玻璃也全部走完后,常速区5恢复装片速度等待接料。本发明中,利用变速区4先走完料后空间空余的时间差,提前进行装片,装片时间更加充足,实际装片时间可以增加10%左右,同样产能、工作量相同,但工作时间加长,工作频率会相应减慢,如此发生事故的可能性降低,工人搬料放料的时间更加充裕,避免了因赶时间而使玻璃搬动不合规,发生磕碰造成不必要的损失及安全隐患。

37.实施例二本实施例与实施例一相比,区别在于传动机构3控制变速区4和常速区5之间独立传动的方式不同。本实施例中,传动机构3包括输送电机33和离合器34,如图3所示,变速区4的第一传动轴41和常速区5的第二传动轴51之间设置离合器34,输送电机33与第二传动轴51连接,输送电机33驱使第二传动轴51转动时,可以带动第一传动轴41转动使变速区4具有传送效果。设置离合器34,可以切断或连上变速区4与常速区5的连接。变速区4和常速区5由一个电机传动,变速区与常速区之间加装离合器,变速区与常速区通过离合器连接,离合器

的启停控制变速区变速,具体地,离合器关闭状态时,变速区与常速区同步传动,离合器开启时,变速区停止或减速运转。

38.如此,本实施例的上片台装置也可以实现变速区4的变速效果,同时又不影响常速区5的正常传动,同时只需要加装一个离合器就可,无需再安装一个电机。

39.利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。