1.本发明涉及发动机装配领域,尤其涉及一种发动机缸体自动翻身上线系统。

背景技术:

2.发动机在缸体装配阶段,为满足不同位置零部件装配岗位的需求,需要对缸体姿态进行翻转调整。现有技术基本为缸体通过人工操作半自动设备进行翻转,再通过机械手或吊具等移载装置转移至自动化装配线的托盘上。专利cn207810671u公开了一种发动机缸体翻转机构,包括框架,框架底部设置有顶升气缸,顶升气缸的气缸杆顶部连接有两侧设置有若干凹槽的推板,框架顶部中央设置有翻转机构,框架中部推板处的凹槽处设置有由若干输送辊组成的输送线。现有的发动机缸体翻转机构翻转后的缸体无法与自动化装配线的托盘相结合,需要用吊具起吊转移上托盘,并且无法自动提供托盘以及运出与托盘结合的缸体。

技术实现要素:

3.本发明所要解决的技术问题在于提供一种能够将翻转后的缸体与自动化装配线的托盘相结合,并能够自动提供托盘以及运出与托盘结合的缸体的发动机缸体自动翻身上线系统。

4.本发明是通过以下技术手段实现解决上述技术问题的:发动机缸体自动翻身上线系统,包括缸体自动翻身机、缸体流水线(5)、托盘升降机(6),所述缸体自动翻身机、缸体流水线(5)、托盘升降机(6)依次排列;

5.所述缸体自动翻身机包括翻转组件(1)、托盘输送组件(2)、缸体输送组件(3);所述翻转组件(1)包括旋转机构(11)、支撑机构(12)、驱动机构(14),所述支撑机构(12)支撑所述旋转机构(11),所述旋转机构(11)与所述支撑机构(12)转动配合,所述驱动机构(14)能够驱动所述旋转机构(11)转动;所述托盘输送组件(2)、缸体输送组件(3)分别安装在所述旋转机构(11)的上下两侧;所述托盘输送组件(2)包括托盘输送线(21)、托盘阻挡机构(23)、托盘压紧机构(26),所述托盘输送线(21)能够带动托盘(7)运动,所述托盘阻挡机构(23)能够阻挡托盘(7)运动,所述托盘压紧机构(26)能够将托盘(7)压紧在所述托盘输送组件(2)上;所述缸体输送组件(3)包括缸体输送线(31)、缸体阻挡机构(33)、缸体顶升压紧机构(35),所述缸体输送线(31)能够带动缸体(8)运动,所述缸体阻挡机构(33)能够阻挡缸体(8)运动,所述缸体顶升压紧机构(35)能够将缸体(8)顶起并压紧在托盘(7)上;

6.所述缸体流水线(5)能够朝向所述缸体自动翻身机运动;

7.所述输送托盘升降机(6)包括上层输送线(61)、下层输送线(62)、升降机构(63);所述上层输送线(61)位于所述下层输送线(62)的上方,所述上层输送线(61)、下层输送线(62)中的一个能够朝向缸体自动翻身机运动,另一个能够背离缸体自动翻身机运动;所述升降机构(63)能够带动所述上层输送线(61)和所述下层输送线(62)共同升降。

8.缸体运动到缸体流水线上靠近发动机缸体自动翻身机的一端并被阻挡器挡住,初

始状态上层输送线对齐托盘辊道,托盘输送组件位于翻转组件的下部,缸体输送组件位于翻转组件的上部,托盘流水线上的托盘进入下层输送线;托盘升降机上升,使下层输送线与托盘辊道对齐,然后下层输送线带动托盘朝向发动机缸体自动翻身机运动;托盘进入托盘输送线后托盘升降机下降返回初始位置,托盘流水线上的下一个空托盘进入下层输送线;托盘随托盘输送线运动到托盘阻挡机构的位置时被托盘阻挡机构阻挡住而停下,托盘压紧机构将托盘压紧在托盘输送组件上;然后旋转机构翻转180

°

,使托盘输送组件位于翻转组件的上部,缸体输送组件位于翻转组件的下部,此时托盘位于翻转组件的上部;托盘翻转到位后阻挡器放开缸体,缸体朝向发动机缸体自动翻身机运动并进入缸体输送线,缸体运动到缸体阻挡机构的位置时被缸体阻挡机构阻挡住而停下,缸体顶升压紧机构将缸体压紧在托盘上;然后旋转机构再次翻转180

°

回到初始位置,此时托盘位于翻转组件的下部,缸体被翻转180

°

;最后托盘压紧机构和缸体顶升压紧机构退回原位,此时上层输送线对齐托盘辊道,托盘输送线带动托盘和放置在托盘上的缸体共同朝向托盘升降机运动,由上层输送线输送到装配流水线。该发动机缸体自动翻身上线系统能够自动翻转缸体并将翻转后的缸体与自动化装配线的托盘相结合,并能够自动提供托盘和运出与托盘结合的缸体,自动化程度高,降低了劳动强度,提高了生产效率。

9.作为优化的技术方案,所述升降机构(63)包括升降机框架(631)、第三电机(632)、滚珠丝杠(633)、辊道安装架(634)、滑轨(635);所述第三电机(632)安装在所述升降机框架(631)上;所述滚珠丝杠(633)竖直设置,所述滚珠丝杠(633)与所述第三电机(632)的输出端固定连接;所述辊道安装架(634)与所述滚珠丝杠(633)的移动端固定连接,所述上层输送线(61)、下层输送线(62)均安装在所述辊道安装架(634)上;所述滑轨(635)与所述升降机框架(631)固定连接,所述滑轨(635)竖直设置,所述辊道安装架(634)与所述滑轨(635)滑动配合。

10.作为优化的技术方案,所述旋转机构(11)包括齿轮盘(111)、随动盘(112)、第一固定板(113)、第二固定板(114);所述齿轮盘(111)与所述随动盘(112)的内侧面相对且同轴设置,所述齿轮盘(111)、随动盘(112)均能够在竖直平面转动;所述齿轮盘(111)、随动盘(112)的中心分别设有用于托盘(7)和缸体(8)通过的通过孔,各通过孔连通形成输送通道;所述第一固定板(113)与所述第二固定板(114)相互平行并分别位于所述输送通道的上下两侧,所述第一固定板(113)的两端分别与所述齿轮盘(111)、随动盘(112)固定连接,所述第二固定板(114)的两端分别与所述齿轮盘(111)、随动盘(112)固定连接;所述托盘输送线(21)安装在所述第一固定板(113)上,所述缸体输送线(31)安装在所述第二固定板(114)上。

11.作为优化的技术方案,所述支撑机构(12)包括底座(121)、滚轮支撑座(122)、滚轮轴(123)、滚轮(124);两个滚轮支撑座(122)分别固定连接在所述底座(121)上相对的两侧;每个滚轮支撑座(122)上固定连接有滚轮轴(123);各滚轮轴(123)上转动连接有滚轮(124);所述齿轮盘(111)、随动盘(112)分别位于一个滚轮支撑座(122)的上方,所述齿轮盘(111)、随动盘(112)均由滚轮(124)支撑。

12.作为优化的技术方案,所述齿轮盘(111)的外圈设有传动齿;所述驱动机构(14)包括第一电机(141)、齿轮(142);所述齿轮(142)固定连接在所述第一电机(141)的输出轴上,所述第一电机(141)能够带动所述齿轮(142)在竖直平面转动,所述齿轮(142)与所述齿轮

盘(111)啮合。

13.作为优化的技术方案,所述托盘输送组件(2)还包括托盘定位机构(25),所述托盘定位机构(25)包括第一气缸(251)、托盘定位板(252)、托盘定位销(253);所述第一气缸(251)安装在所述第一固定板(113)上,所述第一气缸(251)的伸缩端与所述托盘定位板(252)固定连接,所述第一气缸(251)能够带动所述托盘定位板(252)在所述第一固定板(113)与所述第二固定板(114)之间升降;所述托盘定位销(253)固定连接在所述托盘定位板(252)上。托盘定位机构能够准确定位托盘,使缸体能够准确压紧在托盘上。

14.作为优化的技术方案,所述托盘压紧机构(26)包括第二气缸(261)、压紧臂(262);所述第二气缸(261)采用回转气缸,所述第二气缸(261)安装在所述第一固定板(113)上;所述压紧臂(262)的一端固定连接在所述第二气缸(261)的旋转端,所述第二气缸(261)能够带动所述压紧臂(262)在水平面转动和上下移动。

15.作为优化的技术方案,所述缸体顶升压紧机构(35)包括第四气缸(351)、缸体定位板(352);所述第四气缸(351)安装在所述第二固定板(114)上;所述第四气缸(351)的伸缩端与所述缸体定位板(352)固定连接,所述第四气缸(351)能够带动所述缸体定位板(352)在所述第一固定板(113)与所述第二固定板(114)之间升降。

16.作为优化的技术方案,所述托盘输送组件(2)还包括托盘导向机构(22),所述托盘导向机构(22)位于所述托盘输送组件(2)与所述缸体输送组件(3)之间并能够限位在托盘(7)的两侧;所述缸体输送组件(3)还包括缸体导向机构(32),所述缸体导向机构(32)位于所述托盘输送组件(2)与所述缸体输送组件(3)之间并能够限位在缸体(8)的两侧。

17.作为优化的技术方案,所述托盘输送组件(2)还包括第一传动机构(27)、第一被动端面齿(28),所述第一传动机构(27)安装在所述托盘输送线(21)上,所述第一被动端面齿(28)固定连接在所述第一传动机构(27)上,所述第一被动端面齿(28)能够通过所述第一传动机构(27)带动所述托盘输送线(21)运动;

18.所述缸体输送组件(3)还包括第二传动机构(36)、第二被动端面齿(37),所述第二传动机构(36)安装在所述缸体输送线(31)上,所述第二被动端面齿(37)固定连接在所述第二传动机构(36)上,所述第二被动端面齿(37)能够通过所述第二传动机构(36)带动所述缸体输送线(31)运动;

19.该发动机缸体自动翻身上线系统还包括线体动力组件(4),所述线体动力组件(4)包括第二电机(42)、主动端面齿(44),所述第二电机(42)能够带动所述主动端面齿(44)转动,所述主动端面齿(44)能够与第一被动端面齿(28)或第二被动端面齿(37)啮合。

20.通过主动端面齿将第二电机的动力传递到第一被动端面齿或第二被动端面齿,实现托盘输送线和缸体输送线通过同一动力机构驱动,降低制造成本。

21.作为优化的技术方案,所述线体动力组件(4)还包括安装座(41)、滑轴(43)、滑轴支撑座(45)、拨叉(46)、第五气缸(47);所述第二电机(42)安装在所述安装座(41)上;所述滑轴(43)包括固定段、移动段,所述固定段与所述移动段滑动配合并能够带动所述移动段转动;所述固定段通过联轴器与所述第二电机(42)的输出轴固定连接,所述移动段与所述主动端面齿(44)固定连接;所述滑轴支撑座(45)固定连接在所述安装座(41)上,所述滑轴(43)通过轴承与所述滑轴支撑座(45)转动连接;所述拨叉(46)的一端固定连接在所述主动端面齿(44)上;所述第五气缸(47)安装在所述安装座(41)上,所述第五气缸(47)的伸缩端

与所述拨叉(46)的另一端固定连接。第二电机通过滑轴带动主动面端齿转动,第五气缸通过拨叉带动主动端面齿沿滑轴伸出或退回,主动端面齿伸出时与第一被动端面齿或第二被动端面齿啮合,避免旋转机构翻转到不同姿态时主动端面齿对其造成干涉。

22.本发明的优点在于:该发动机缸体自动翻身上线系统能够自动翻转缸体并将翻转后的缸体与自动化装配线的托盘相结合,并能够自动提供托盘以及运出与托盘结合的缸体,自动化程度高,降低了劳动强度,提高了生产效率。

附图说明

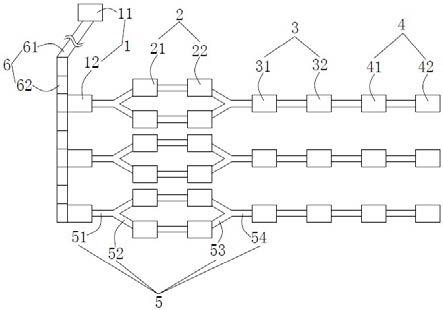

23.图1是本发明实施例发动机缸体自动翻身上线系统的主视示意图。

24.图2是本发明实施例翻转组件的轴测示意图。

25.图3是本发明实施例翻转组件的主视示意图。

26.图4是本发明实施例翻转组件的右视示意图。

27.图5是本发明实施例滚轮支撑座内部的结构示意图。

28.图6是本发明实施例驱动机构的结构示意图。

29.图7是本发明实施例托盘输送组件的轴测示意图。

30.图8是本发明实施例托盘输送组件的俯视示意图。

31.图9是本发明实施例托盘定位机构的结构示意图。

32.图10是本发明实施例第一传动机构的结构示意图。

33.图11是本发明实施例缸体输送组件的轴测示意图。

34.图12是本发明实施例缸体输送组件的俯视示意图。

35.图13是本发明实施例缸体顶升压紧机构的结构示意图。

36.图14是本发明实施例第二传动机构的结构示意图。

37.图15是本发明实施例线体动力组件的轴测示意图。

38.图16是本发明实施例线体动力组件的局部剖面示意图。

39.图17是本发明实施例滑轴与主动端面齿连接处的横截面的示意图。

40.图18是本发明实施例托盘升降机的主视示意图。

41.图19是本发明实施例发动机缸体自动翻身上线系统处于工作过程步骤一状态的示意图。

42.图20是本发明实施例发动机缸体自动翻身上线系统处于工作过程步骤二状态的示意图。

43.图21是本发明实施例发动机缸体自动翻身上线系统处于工作过程步骤三状态的示意图。

44.图22是本发明实施例发动机缸体自动翻身上线系统处于工作过程步骤四状态的示意图。

45.图23是本发明实施例发动机缸体自动翻身上线系统处于工作过程步骤五状态的示意图。

46.图24是本发明实施例发动机缸体自动翻身上线系统处于工作过程步骤六状态的示意图。

47.图25是本发明实施例发动机缸体自动翻身上线系统处于工作过程步骤七状态的

示意图。

具体实施方式

48.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.如图1所示,发动机缸体自动翻身上线系统,包括缸体自动翻身机、缸体流水线5、托盘升降机6。

50.所述缸体自动翻身机包括翻转组件1、托盘输送组件2、缸体输送组件3、线体动力组件4。

51.缸体自动翻身机、缸体流水线5、托盘升降机6依次排列;缸体流水线5能够朝向所述缸体自动翻身机运动,缸体流水线5上靠近所述发动机缸体自动翻身机的一端设有阻挡器(图未示),缸体流水线5通过与控制系统连接的电机驱动;托盘输送组件2、缸体输送组件3分别安装在翻转组件1上,线体动力组件4位于翻转组件1的一侧。

52.如图2至图4所示,翻转组件1包括旋转机构11、支撑机构12、第一接近开关支架13、第一接近开关(图未示)、驱动机构14。

53.旋转机构11包括齿轮盘111、随动盘112、第一固定板113、第二固定板114;齿轮盘111与随动盘112的内侧面相对且同轴设置,齿轮盘111、随动盘112均能够在竖直平面转动,齿轮盘111的外圈设有传动齿;齿轮盘111、随动盘112的中心分别设有用于托盘7和缸体8通过的通过孔(图未标示),各通过孔连通形成输送通道(图未标示);第一固定板113与第二固定板114相互平行并分别位于所述输送通道的上下两侧,第一固定板113的两端分别与齿轮盘111、随动盘112固定连接,第二固定板114的两端分别与齿轮盘111、随动盘112固定连接;托盘输送组件2、缸体输送组件3分别安装在旋转机构11的上下两侧,托盘输送组件2安装在第一固定板113上,缸体输送组件3安装在第二固定板114上。

54.支撑机构12支撑在旋转机构11的下方,旋转机构11与支撑机构12转动配合;支撑机构12包括底座121、滚轮支撑座122、滚轮轴123、滚轮124;两个滚轮支撑座122分别固定连接在底座121上相对的两侧,每个滚轮支撑座122包括两个相对设置的支撑板;每个滚轮支撑座122上固定连接有两个高度相同且平行排列的滚轮轴123;各滚轮轴123上转动连接有滚轮124;齿轮盘111、随动盘112分别位于一个滚轮支撑座122的上方,齿轮盘111、随动盘112各由两个滚轮124支撑;参阅图5,滚轮轴123的长度方向沿水平方向,滚轮轴123的两端分别与滚轮支撑座122的两个支撑板固定连接,滚轮124位于滚轮支撑座122的两个支撑板之间并通过轴承与滚轮轴123转动连接。

55.第一接近开关支架13固定连接在支撑在随动盘112下方的滚轮支撑座122上;所述第一接近开关安装在第一接近开关支架13上,所述第一接近开关能够感应随动盘112的转动位置,所述第一接近开关连接控制系统。

56.驱动机构14安装在位于齿轮盘111下方的滚轮支撑座122上,驱动机构14能够驱动旋转机构11转动;参阅图6,驱动机构14包括第一电机141、齿轮142;第一电机141采用减速电机,第一电机141安装在滚轮支撑座122的外部,其输出轴伸入滚轮支撑座122的两个支撑

板之间,第一电机141连接控制系统;齿轮142位于滚轮支撑座122的两个支撑板之间并固定连接在第一电机141的输出轴上,第一电机141能够带动齿轮142在竖直平面转动,齿轮142与齿轮盘111啮合。

57.翻转组件1的工作原理为:控制系统控制第一电机141工作,第一电机141通过齿轮142带动齿轮盘111转动,齿轮盘111和随动盘112在滚轮124的支撑下共同转动,使第一固定板113与第二固定板114的上下位置能够翻转;第一接近开关感应到随动盘112转动到位后输出信号到控制系统,控制系统控制第一电机141停止,能够控制旋转机构11每次转动180

°

。

58.如图7、图8所示,托盘输送组件2包括托盘输送线21、托盘导向机构22、托盘阻挡机构23、第二接近开关支架24、第二接近开关(图未示)、托盘定位机构25、托盘压紧机构26、第一传动机构27、第一被动端面齿28。

59.托盘输送线21安装在第一固定板113上,托盘输送线21的长度方向沿所述输送通道的长度方向;托盘输送线21包括托盘辊道支撑211、托盘输送辊212;两个托盘辊道支撑211相互平行并分别固定连接在第一固定板113上朝向第二固定板114的一侧,托盘辊道支撑211的长度方向沿托盘输送线21的长度方向;多组托盘输送辊212沿托盘输送线21的长度方向间隔排列在两个托盘辊道支撑211之间,各组托盘输送辊212相互平行;每组托盘输送辊212包括两个同轴且间隔设置的辊子,每组托盘输送辊212的两个辊子各与一个托盘辊道支撑211转动连接。

60.托盘导向机构22位于托盘输送组件2与缸体输送组件3之间并能够限位在托盘7的两侧,托盘导向机构22包括两个托盘导向条,托盘导向条的长度方向平行于托盘输送线21的长度方向,两个托盘导向条分别固定连接在两个托盘辊道支撑211上。

61.托盘阻挡机构23、第二接近开关支架24均固定连接在第一固定板113上朝向第二固定板114的一侧并位于两个托盘辊道支撑211之间;托盘阻挡机构23能够阻挡托盘7运动,托盘阻挡机构23上安装有缓冲块;所述第二接近开关安装在第二接近开关支架24上,所述第二接近开关能够感应托盘7在托盘输送线21上的位置,所述第二接近开关连接控制系统。

62.托盘定位机构25安装在第一固定板113上,托盘定位机构25能够定位托盘7在托盘输送线21上的位置;参阅图9,托盘定位机构25包括第一气缸251、托盘定位板252、托盘定位销253;第一气缸251安装在第一固定板113上背对第二固定板114的一侧,第一气缸251连接控制系统;第一气缸251的伸缩端穿过第一固定板113并与托盘定位板252固定连接,第一气缸251能够带动托盘定位板252在第一固定板113与第二固定板114之间升降;两个托盘定位销253分别固定连接在托盘定位板252上朝向第二固定板114的一侧并垂直于托盘定位板252,其中一个托盘定位销253采用圆柱销,另一个采用削边销。

63.两个托盘压紧机构26分别安装在托盘输送线21的两侧,托盘压紧机构26包括第二气缸261、压紧臂262;第二气缸261采用回转气缸,第二气缸261安装在第一固定板113上朝向第二固定板114的一侧并位于托盘辊道支撑211的外侧,第二气缸261连接控制系统;压紧臂262的一端固定连接在第二气缸261的旋转端,第二气缸261能够带动压紧臂262在水平面转动和上下移动;压紧臂262转动到第一固定板113与第二固定板114之间时,托盘定位板252位于压紧臂262与第一固定板113之间。

64.第一传动机构27安装在托盘输送线21上,参阅图10,第一传动机构27包括第一链

轮轴271、第一传动轴272、第一链轮273、第一链条274;各组托盘输送辊212的两个辊子上分别固定连接有第一链轮轴271,各第一链轮轴271分别通过轴承与托盘辊道支撑211转动连接;第一传动轴272的两端分别与其中一组托盘输送辊212的两个辊子固定连接;各第一链轮轴271的外圈分别固定连接有第一链轮273,第一链轮273位于托盘辊道支撑211的外侧;第一链条274设有两个,每个第一链条274安装在位于同一个托盘辊道支撑211外侧的各第一链轮273上。

65.第一被动端面齿28固定连接在第一传动轴272所对应的其中一个第一链轮轴271的外端,线体动力组件4驱动第一被动端面齿28,第一被动端面齿28能够通过第一传动机构27带动托盘输送线21运动。

66.托盘输送组件2的工作原理为:第一被动端面齿28通过第一链轮轴271和第一传动轴272带动其对应的一组托盘输送辊212的两个辊子转动,该组托盘输送辊212的两个辊子各通过一个第一链条274带动与其位于同一个托盘辊道支撑211上的其他辊子转动,从而实现各组托盘输送辊212的转动;托盘7进入托盘输送线21后随托盘输送线21运动,托盘导向机构22对托盘7起导向作用;托盘7运动到托盘阻挡机构23的位置时被托盘阻挡机构23阻挡住而停下,第二接近开关感应到托盘7到位后输出信号到控制系统,控制系统控制第一气缸251工作,带动托盘定位板252上升,托盘定位销253与托盘7底部的定位孔配合定位,然后托盘定位板252;托盘7举升到位后,控制系统控制第二气缸261工作,带动压紧臂262转动到托盘7的上方压紧托盘7。

67.如图11、图12所示,缸体输送组件3包括缸体输送线31、缸体导向机构32、缸体阻挡机构33、第三接近开关支架34、第三接近开关(图未示)、缸体顶升压紧机构35、第二传动机构36、第二被动端面齿37。

68.缸体输送线31安装在第二固定板114上,缸体输送线31的长度方向沿所述输送通道的长度方向;缸体输送线31包括缸体辊道支撑311、缸体输送辊312;两个缸体辊道支撑311相互平行并分别固定连接在第二固定板114上朝向第一固定板113的一侧,缸体辊道支撑311的长度方向沿缸体输送线31的长度方向;多组缸体输送辊312沿缸体输送线31的长度方向间隔排列在两个缸体辊道支撑311之间,各组缸体输送辊312相互平行;每组缸体输送辊312包括两个同轴且间隔设置的辊子,每组缸体输送辊312的两个辊子分别与两个缸体辊道支撑311转动连接。

69.缸体导向机构32于托盘输送组件2与缸体输送组件3之间并能够限位在缸体8的两侧,缸体导向机构32包括缸体导向条321、气缸支架322、第三气缸323、导向杆安装架324、缸体导向杆325;缸体导向条321的长度方向平行于缸体输送线31的长度方向,两个缸体导向条321分别固定连接在两个缸体辊道支撑311上;两个气缸支架322分别固定连接在缸体输送线31的两侧;每个气缸支架322上靠近托盘输送组件2的一端分别安装有一个第三气缸323,第三气缸323连接控制系统;每个第三气缸323的伸缩端固定连接有一个导向杆安装架324,通过两个第三气缸323可以调节两个导向杆安装架324之间的距离;每个导向杆安装架324上安装有一个缸体导向杆325,导向杆安装架324的长度方向平行于缸体输送线31的长度方向。

70.缸体阻挡机构33、第三接近开关支架34均固定连接在第二固定板114上朝向第一固定板113的一侧并位于两个缸体辊道支撑311之间;缸体阻挡机构33能够阻挡缸体8运动,

缸体阻挡机构33采用气缸,其伸缩端安装有缓冲块,伸缩方向平行于缸体输送线31的长度方向,缸体阻挡机构33连接控制系统;所述第三接近开关安装在第三接近开关支架34上,第三接近开关能够感应缸体8在缸体输送线31上的位置,所述第三接近开关连接控制系统。

71.缸体顶升压紧机构35安装在第二固定板114上,缸体顶升压紧机构35能够将缸体8顶起并压紧在托盘7上;参阅图13,缸体顶升压紧机构35包括第四气缸351、缸体定位板352;第四气缸351安装在第二固定板114上背对第一固定板113的一侧,第四气缸351连接控制系统;第四气缸351的伸缩端穿过第二固定板114并与缸体定位板352固定连接,第四气缸351能够带动缸体定位板352在第一固定板113与第二固定板114之间升降;缸体定位板352上安装有定位套。

72.第二传动机构36安装在缸体输送线31上,参阅图14,第二传动机构36包括第二链轮轴361、第二传动轴362、第二链轮363、第二链条364、辅助支撑座365;各组缸体输送辊312的两个辊子上分别固定连接有第二链轮轴361,各第二链轮轴361分别通过轴承与缸体辊道支撑311转动连接;第二传动轴362的两端分别与其中一组缸体输送辊312的两个辊子固定连接;各第二链轮轴361的外圈分别固定连接有第二链轮363,第二链轮363位于缸体辊道支撑311的外侧;第二链条364设有两个,每个第二链条364安装在位于同一个缸体辊道支撑311外侧的各第二链轮363上;辅助支撑座365固定连接在第二固定板114上朝向第一固定板113的一侧并位于缸体辊道支撑311的外侧,第二传动轴362所对应的其中一个第二链轮轴361通过轴承与辅助支撑座365转动连接。

73.第二被动端面齿37固定连接在与辅助支撑座365转动连接的第二链轮轴361的外端,线体动力组件4驱动第二被动端面齿37,第二被动端面齿37能够通过第二传动机构36带动缸体输送线31运动。

74.缸体输送组件3的工作原理为:第二被动端面齿37通过第二链轮轴361和第二传动轴362带动其对应的一组缸体输送辊312的两个辊子转动,该组缸体输送辊312的两个辊子各通过一个第二链条364带动与其位于同一个缸体辊道支撑311上的其他辊子转动,从而实现各组缸体输送辊312的转动;缸体8进入缸体输送线31后随缸体输送线31运动,缸体导向条321在靠近缸体输送组件3的一侧对缸体8起导向作用,缸体导向杆325在靠近托盘输送组件2的一侧对缸体8起导向作用;第三接近开关感应到缸体8到位后输出信号到控制系统,控制系统控制第四气缸351工作,带动缸体定位板352上升,缸体定位板352上的定位套与缸体8底部的缸孔配合定位,将缸体8压紧在托盘7上。

75.如图15、图16所示,线体动力组件4包括安装座41、第二电机42、滑轴43、主动端面齿44、滑轴支撑座45、拨叉46、第五气缸47;第二电机42采用减速电机,第二电机42安装在安装座41上;参阅图17,滑轴43包括固定段、移动段,所述固定段为方形柱体,所述移动段为圆柱体,所述移动段上设有与所述固定段相配合的方形孔,通过所述固定段与所述方形孔的配合,使所述固定段与所述移动段滑动配合并能够带动所述移动段转动;所述固定段通过联轴器与第二电机42的输出轴固定连接,所述移动段与主动端面齿44固定连接;主动端面齿44能够与第一被动端面齿28或第二被动端面齿37啮合;滑轴支撑座45固定连接在安装座41上,滑轴43通过轴承与滑轴支撑座45转动连接;拨叉46的一端固定连接在主动端面齿44上;第五气缸47安装在安装座41上,第五气缸47的伸缩端与拨叉46的另一端固定连接;第二电机42、第五气缸47分别连接控制系统。

76.线体动力组件4的工作原理为:控制系统控制第五气缸47工作,第五气缸47通过拨叉46带动主动端面齿44沿滑轴43伸出或退回,主动端面齿44伸出时与第一被动端面齿28或第二被动端面齿37啮合;主动端面齿44伸出后控制系统控制第二电机42工作,第二电机42通过滑轴43带动主动端面齿44转动,从而带动第一被动端面齿28或第二被动端面齿37转动,实现托盘输送线21或缸体输送线31运动;主动端面齿44退回时第一被动端面齿28、第二被动端面齿37停止转动,托盘输送线21和缸体输送线31停止。

77.如图18所示,托盘升降机6包括上层输送线61、下层输送线62、升降机构63;上层输送线61位于下层输送线62的上方并平行于下层输送线62,下层输送线62能够朝向缸体自动翻身机运动,上层输送线61能够背离缸体自动翻身机运动,上层输送线61、下层输送线62分别通过与控制系统连接的电机驱动;升降机构63能够带动上层输送线61和下层输送线62共同升降,升降机构63包括升降机框架631、第三电机632、滚珠丝杠633、辊道安装架634、滑轨635;第三电机632采用减速电机,第三电机632安装在升降机框架631的顶部,第三电机632连接控制系统;滚珠丝杠633竖直设置,滚珠丝杠633与第三电机632的输出端固定连接;辊道安装架634与滚珠丝杠633的移动端固定连接,上层输送线61、下层输送线62均安装在辊道安装架634上;两个滑轨635分别位于滚珠丝杠633的两侧并分别与升降机框架631固定连接,滑轨635竖直设置,辊道安装架634与滑轨635滑动配合。

78.托盘升降机6的工作原理为:控制系统控制第三电机632工作,第三电机632带动滚珠丝杠633转动,使滚珠丝杠633的移动端带动辊道安装架634上升或下降,两个滑轨635对辊道安装架634的运动起导向作用。

79.本发明发动机缸体自动翻身上线系统的工作过程包括以下步骤:

80.步骤一,参阅图8、图18、图19,缸体8运动到缸体流水线5上靠近所述发动机缸体自动翻身机的一端并被阻挡器挡住,初始状态托盘升降机6的上层输送线61对齐托盘输送组件2的托盘辊道21,托盘输送组件2位于翻转组件1的下部,缸体输送组件3位于翻转组件1的上部;托盘流水线上的托盘7进入下层输送线62,此时下层输送线62为停止状态。

81.步骤二,参阅图8、图18、图20,托盘升降机6上升,使下层输送线62与托盘辊道21对齐,然后下层输送线62带动托盘7朝向所述发动机缸体自动翻身机运动。

82.步骤三,参阅图8、图21,托盘7进入托盘输送线21后托盘升降机6下降返回初始位置,托盘流水线上的下一个托盘进入下层输送线62;托盘输送线21朝向缸体流水线5运动,托盘7进入托盘输送线21后随托盘输送线21运动,托盘7运动到托盘阻挡机构23的位置时被托盘阻挡机构23阻挡住而停下;第二接近开关感应到托盘7到位后,托盘输送线21停止,托盘定位机构25上升,将托盘7定位并举升;托盘7举升到位后,托盘压紧机构26将托盘7压紧在托盘输送组件2上。

83.步骤四,参阅图22,旋转机构11翻转180

°

,使托盘输送组件2位于翻转组件1的上部,缸体输送组件3位于翻转组件1的下部,此时托盘7位于翻转组件1的上部;托盘7翻转到位后阻挡器放开缸体8,缸体8朝向所述发动机缸体自动翻身机运动。

84.步骤五,参阅图12、图23,缸体输送线31朝向托盘升降机6运动,缸体8进入缸体输送线31后随缸体输送线31运动,缸体8运动到缸体阻挡机构33的位置时被缸体阻挡机构33阻挡住而停下;第三接近开关感应到缸体8到位后,缸体输送线31停止,缸体顶升压紧机构35上升,将缸体8压紧在托盘7上。

85.步骤六,参阅图24,旋转机构11再次翻转180

°

回到初始位置,使托盘输送组件2位于翻转组件1的下部,缸体输送组件3位于翻转组件1的上部;此时托盘7位于翻转组件1的下部,缸体8被翻转180

°

。

86.步骤七,参阅图8、图18、图25,托盘压紧机构26和缸体顶升压紧机构35退回原位,此时上层输送线61对齐托盘辊道21,托盘输送线21带动托盘7和放置在托盘7上的缸体8共同朝向托盘升降机6运动,运动到到上层输送线61上后由上层输送线61输送到装配流水线。

87.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。