1.本发明涉及线路板制备技术领域,具体而言,涉及一种复合式感光覆盖膜、线路板及其制备方法。

背景技术:

2.在电子及通讯产品趋向多功能复杂化的市场需求下,电子产品及组件朝向轻、薄、短、小、多功能传输的方向发展,为达到小型化目标,软板势必采取高密度整合构装,但随着线路之间的距离越来越近、工作频率朝向高频迈进以及再加上如果线路布局、布线不合理的情况,电磁干扰(electromagnetic interference,emi)的情形会越来越严重,因此必须有效管理电磁波干扰以维持电子产品的正常讯号传递及提高可靠度。

3.软板在可携式信息与电子通讯电子产业的发展上占有举足轻重的地位,如今的emi屏蔽膜在厚度及屏蔽功能上要求更加严苛:为了解决软板电磁波问题,通常是将软板讯号走线结合电磁波干扰防护功能的屏蔽材料,确保良好的接地作用,以降低电磁波干扰。制作软板时,需要在一个双面覆铜板覆盖具有贯穿通孔的覆盖膜,以曝露双面覆铜板的接地线,然后将电磁波遮蔽膜的保护膜撕离覆盖在覆盖膜上进行热压合,使导电黏着层流动填充通孔,进而使金属层与接地线连接,确保整个屏蔽膜接地作用,最后烘烤整个屏蔽膜固化。然而,此类的电磁波遮蔽膜昂贵,厚度较大,导致整体制作的软板叠构厚度增加。且常规的覆盖膜遮蔽率一般在55db左右,难以达到更高的屏蔽效果,因此,在追求薄型化软板设计的基础上,要达到更好的讯号传递是一大挑战。

4.然而,常规的覆盖膜仅具有保护线路的功能,emi屏蔽效果有限,现在已经进入5g世代,除了讯号更快速传递以外,讯号的干扰屏蔽更显重要。

技术实现要素:

5.本发明的主要目的在于提供一种复合式感光覆盖膜、线路板及其制备方法,以解决现有技术中薄型emi屏蔽膜的emi屏蔽效果较差的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种复合式感光覆盖膜,该复合式感光覆盖膜包括依次叠置的绝缘保护层、金属离子层以及感光覆盖膜层,金属离子层包括羧酸化树脂聚合物和分散在树脂聚合物中的金属离子源和还原剂,还原剂在光照或加热的条件下将金属离子源的金属离子还原为金属,金属离子层的厚度为1~3μm,感光覆盖膜层包括碱溶性树脂,感光覆盖膜层的厚度为10~38μm。

7.进一步地,以重量份数计,形成上述金属离子层的原料包括:40~75份的羧酸化树脂聚合物;14.5~15.5份的第一感光单体;1.5~4.0份的第一光引发剂;以金属离子源中的金属离子计时,8.5~40.5份的金属离子源;以及0.1~1.9份的还原剂,优选树羧酸化树脂聚合物的酸值为80~200koh/(mg/g),优选羧酸化树脂聚合物选自羧酸化聚氨基甲酸酯、羧酸化聚酰亚胺树脂、中的任意一种或多种;优选第一感光单体为丙烯酸酯类单体,优选丙烯酸酯类单体选自单官能团丙烯酸酯类单体、双官能团丙烯酸酯类单体、三官能团丙烯酸酯

类单体、四官能团丙烯酸酯类单体以及六官能团丙烯酸酯类单体中的任意一种或多种;优选第一光引发剂选自1

‑

羟基环己基苯基甲酮、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、1

‑

[4

‑

(2

‑

羟基)

‑

苯基]

‑3‑

羟基

‑2‑

甲基

‑1‑

丙酮

‑1‑

酮、2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮、2

‑

苯基苄

‑2‑

二甲基胺

‑1‑

(4

‑

吗啉苄苯基)丁酮、2,4,6

‑

三甲基苯甲酰

‑

二苯基氧化磷、双(2,4,6

‑

三甲基苯甲酰基)苯基氧化膦、2,4,6

‑

三甲基苯甲酰基苯基膦酸乙酯中的任意一种或多种;优选金属离子源选自水溶性银盐、水溶性铜盐、水溶性钯盐、水溶性金盐以及水溶性镍盐中的任意一种或多种;优选还原剂为硼氢化钠和/或维生素c。

[0008]

进一步地,上述树脂聚合物与金属离子源的重量比为2~4:1。

[0009]

进一步地,以重量份数计,形成上述感光覆盖膜层的原料包括:45~60份的碱溶性树脂;15~30份的第二感光单体;1.5~3份的第二光引发剂;优选感光覆盖膜层原料还包括10~20份的纳米核壳橡胶增韧树脂,优选纳米核壳橡胶增韧树脂选自纳米核壳橡胶增韧双酚a环氧树脂、纳米核壳橡胶增韧苯酚甲醛型酚醛树脂、纳米核壳橡胶增韧联苯苯酚型酚醛树脂、纳米核壳橡胶增韧双酚a型酚醛树脂、纳米核壳橡胶增韧双酚f环氧树脂、纳米核壳橡胶增韧多官能团环氧树脂、纳米核壳橡胶增韧脂环族环氧树脂中的任意一种或多种,优选纳米核壳橡胶增韧树脂的平均粒径为10~200nm,优选为50~100nm;优选碱溶性树脂选自环氧丙烯酸树脂、苯丙烯树脂、聚氨酯丙烯酸树脂中的任意一种或多种,优选环氧丙烯酸树脂选自羧基改性双酚a型环氧树脂、羧基改性双酚f型环氧树脂、羧基改性酚醛环氧树脂、羧基改性邻甲酚醛环氧树脂中的任意一种或多种;优选苯丙烯树脂为羧基改性丙烯酸树脂;优选聚氨酯丙烯酸树脂选自脂肪族聚氨酯丙烯酸树脂、脂环族聚氨酯丙烯酸树脂、芳香族聚氨酯丙烯酸树脂中的任意一种或多种;优选第二感光单体为丙烯酸酯类单体,优选丙烯酸酯类单体选自单官能团丙烯酸酯类单体、双官能团丙烯酸酯类单体、三官能团丙烯酸酯类单体、四官能团丙烯酸酯类单体以及六官能团丙烯酸酯类单体中的任意一种或多种;优选第二光引发剂选自1

‑

羟基环己基苯基甲酮、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、1

‑

[4

‑

(2

‑

羟基)

‑

苯基]

‑3‑

羟基

‑2‑

甲基

‑1‑

丙酮

‑1‑

酮、2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮、2

‑

苯基苄

‑2‑

二甲基胺

‑1‑

(4

‑

吗啉苄苯基)丁酮、2,4,6

‑

三甲基苯甲酰

‑

二苯基氧化磷、双(2,4,6

‑

三甲基苯甲酰基)苯基氧化膦、2,4,6

‑

三甲基苯甲酰基苯基膦酸乙酯中的任意一种或多种;优选感光覆盖膜层原料还包括3~5份的炭黑。

[0010]

进一步地,上述绝缘保护层为聚酰亚胺膜,优选绝缘保护层的厚度为5~8μm。

[0011]

进一步地,上述复合式感光覆盖膜还包括离型纸,离型纸覆盖在感光覆盖膜上。

[0012]

根据本发明的另一方面,提供了一种线路板,包括覆盖膜,该覆盖膜为上述的复合式感光覆盖膜。

[0013]

根据本发明的又一方面,提供了一种前述线路板的制备方法,该制备方法包括:步骤s1,将复合式感光覆盖膜的感光覆盖膜层面与覆铜板进行层压,得到压合后板,覆铜板为双面板或者多面板;步骤s2,在压合后板的上绝缘保护层上覆盖掩膜版后进行曝光、显影处理,得到图案化线路板;步骤s3,对图案化线路板进行去胶化、水洗、干燥处理后,得到线路板。

[0014]

进一步地,上述掩膜版为玻璃光罩或菲林片。

[0015]

进一步地,采用真空快压的方式进行上述层压,优选层压的温度为170~185℃,优选层压的压力为90~120kgf/cm2,优选层压的时间为100~140s。

[0016]

应用本发明的技术方案,本技术设置金属离子层与感光覆盖膜层进行贴合,由于金属离子层包括羧酸化树脂聚合物,感光覆盖膜层包括碱溶性树脂,且通过羧酸化树脂聚合物与碱溶性树脂之间的相互作用,即可使金属离子层与感光覆盖膜层之间的粘结作用得到增强,从而省去了现有技术中专门用来粘结金属导电层与感光覆盖膜层之间的胶粘层。

[0017]

另外,金属离子层中的羧酸化树脂聚合物产生的羧酸根与金属离子层中的金属离子通过配位的化学作用,可以将金属离子固定于金属离子层中,从而确保在制备线路板时通过紫外光照射,金属离子层中的金属离子被集中还原并负载于一定的树脂载体上,从而既保证了金属层的强度,同时又充当了导电层和屏蔽层,进而减少了覆盖膜中屏蔽层、金属导电层的专门设置,进一步地,极大地降低了复合式感光覆盖膜的整体厚度,节约了成本,同时,上述金属离子层的厚度既能满足金属离子层被还原为金属导电层后与感光覆盖膜层的附着性,并确保其具有优良的耐热性以及耐酸性。虽然厚的感光覆盖膜层有利于对线路的填覆保护性及emi屏蔽效果,但感光覆盖膜层太厚会导致其耐折性较差。而上述金属离子层和感光覆盖膜层的厚度在确保复合式感光覆盖膜的优良emi屏蔽效果的基础上,使得复合式感光覆盖膜尽可能的薄型化。

附图说明

[0018]

构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0019]

图1示出了本技术的一种复合式感光覆盖膜示意图;

[0020]

图2示出了一种fccl的结构示意图;

[0021]

图3示出了复合式感光覆盖膜与fccl压合后得到的一种压合后板的示意图;

[0022]

图4示出了本技术的一种线路板的示意图。

[0023]

其中,上述附图包括以下附图标记:

[0024]

1、绝缘保护层;2、金属离子层;3、感光覆盖膜层;4、铜线路;5、胶粘层;6、绝缘基膜;7、纳米导电金属层。

具体实施方式

[0025]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0026]

如背景技术所分析的,现有技术中存在薄型emi屏蔽膜的emi屏蔽效果较差的问题,为解决该问题,本发明提供了一种复合式感光覆盖膜、线路板及其制备方法。

[0027]

在本技术的一种典型的实施方式中,提供了一种复合式感光覆盖膜,如图1所示,该复合式感光覆盖膜包括依次叠置的绝缘保护层1、金属离子层2以及感光覆盖膜层3,金属离子层2包括羧酸化树脂聚合物和分散在树脂聚合物中的金属离子源和还原剂,还原剂在光照或加热的条件下将金属离子源的金属离子还原为金属,金属离子层的厚度为1~3μm,感光覆盖膜层3包括碱溶性树脂,感光覆盖膜层3的厚度为10~38μm。

[0028]

本技术设置金属离子层2与感光覆盖膜层3进行贴合,由于金属离子层2包括羧酸化树脂聚合物,感光覆盖膜层3包括碱溶性树脂,且通过羧酸化树脂聚合物与碱溶性树脂之间的相互作用,即可使金属离子层2与感光覆盖膜层3之间的粘结作用得到增强,从而省去

了现有技术中专门用来粘结金属导电层2与感光覆盖膜层3之间的胶粘层。

[0029]

另外,金属离子层2中的羧酸化树脂聚合物产生的羧酸根与金属离子层2中的金属离子通过配位的化学作用,可以将金属离子固定于金属离子层中,从而确保在制备线路板时通过紫外光照射,金属离子层2中的金属离子被集中还原并负载于一定的树脂载体上,从而既保证了金属层的强度,同时又充当了导电层和屏蔽层,进而减少了覆盖膜中屏蔽层、金属导电层的专门设置,进一步地,极大地降低了复合式感光覆盖膜的整体厚度,节约了成本,同时,上述金属离子层2的厚度既能满足金属离子层2被还原为金属导电层2后与感光覆盖膜层3的附着性,并确保其具有优良的耐热性以及耐酸性。虽然厚的感光覆盖膜层3有利于对线路的填覆保护性及emi屏蔽效果,但感光覆盖膜层3太厚会导致其耐折性较差。而上述金属离子层2和感光覆盖膜层3的厚度在确保复合式感光覆盖膜的优良emi屏蔽效果的基础上,使得复合式感光覆盖膜尽可能的薄型化。

[0030]

在本技术的一种实施例中,以重量份数计,形成该金属离子层的原料包括:40~75份的羧酸化树脂聚合物、14.5~15.5份的第一感光单体、1.5~4.0份的第一光引发剂、以金属离子源中的金属离子计时,8.5~40.5份的金属离子源以及0.1~1.9份的还原剂,优选羧酸化树脂聚合物的酸值为80~200koh/(mg/g),优选羧酸化树脂聚合物选自羧酸化聚氨基甲酸酯、羧酸化聚酰亚胺树脂、中的任意一种或多种。

[0031]

上述酸值以及带羧酸根的树脂源的种类能够尽可能地将金属离子源集中化,从而有助于形成强导电性的金属导电层2。金属离子层2经过光照后,第一感光单体在第一光引发剂以及光照的条件下光固化为更高分子量的聚合物,从而确保得到的金属导电层2的强度,为进一步地提高第一感光单体的固化效率,优选第一感光单体为丙烯酸酯类单体,优选丙烯酸酯类单体选自单官能团丙烯酸酯类单体、双官能团丙烯酸酯类单体、三官能团丙烯酸酯类单体、四官能团丙烯酸酯类单体以及六官能团丙烯酸酯类单体中的任意一种或多种;进一步地,优选单官能团丙烯酸酯类单体选自(乙氧基)苯酚(甲基)丙烯酸酯、硬脂酸丙烯酸酯、乙氧基(丙氧基)壬基苯酚(甲基)丙烯酸酯、乙氧基(丙氧基)四氢糠基(甲基)丙烯酸酯等单官能团(甲基)丙烯酸酯中的任意一种或多种;优选双官能团丙烯酸酯类单体选自1,6

‑

己二醇二丙烯酸酯、聚丙二醇(400)二丙烯酸酯、三环葵烷二甲醇二丙烯酸酯、二氧杂环己烷二醇二丙烯酸酯、乙氧化(丙氧化)双酚a二(甲基)丙烯酸酯、聚乙二醇(400)二丙烯酸酯、聚丙二醇(600)二丙烯酸酯中的任意一种或多种;优选三官能团丙烯酸酯类单体选自乙氧基(丙氧基)三羟甲基丙烷三(甲基)丙烯酸酯、季戊四醇三丙烯酸酯、三(2

‑

羟乙基)异氰尿酸三丙烯酸酯等三官能团(甲基)丙烯酸酯中的任意一种或多种;优选四官能团丙烯酸酯类单体为乙氧基化季戊四醇四丙烯酸酯,优选六官能团丙烯酸酯类单体为六丙烯酸二季戊四醇酯和/或双季戊四醇六丙烯酸酯。

[0032]

优选第一光引发剂选自1

‑

羟基环己基苯基甲酮、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、1

‑

[4

‑

(2

‑

羟基)

‑

苯基]

‑3‑

羟基

‑2‑

甲基

‑1‑

丙酮

‑1‑

酮、2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮、2

‑

苯基苄

‑2‑

二甲基胺

‑1‑

(4

‑

吗啉苄苯基)丁酮、2,4,6

‑

三甲基苯甲酰

‑

二苯基氧化磷、双(2,4,6

‑

三甲基苯甲酰基)苯基氧化膦、2,4,6

‑

三甲基苯甲酰基苯基膦酸乙酯中的任意一种或多种。

[0033]

在一些实施例中,选择水溶性银盐、水溶性铜盐、水溶性钯盐、水溶性金盐以及水溶性镍盐中的任意一种或多种作为金属离子源,上述各离子较为活泼更容易被还原。优选

还原剂为硼氢化钠和/或维生素c,上述还原剂的还原能力较好与树脂的相容性较高,且在还原后不会残留影响导电性能的有害物质。

[0034]

为进一步地提高羧酸化树脂聚合物与金属离子源中金属离子的固定化作用,优选羧酸化树脂聚合物与金属离子源的重量比为2~4:1。

[0035]

感光覆盖膜层3对线路板的线路具有极佳的保护性,以重量份数计,形成上述感光覆盖膜层3的原料包括:45~60份的碱溶性树脂、15~30份的第二感光单体以及1.5~3份的第二光引发剂。其中的第二感光单体在光照以及第二光引发剂的作用下光固化为更高分子量的聚合物,从而保证感光覆盖膜层3对线路板的强度,碱溶性树脂则用来在制备线路板的显影步骤中与显影液中的碳酸钠进行中和反应,以便于后续该部分位置的材料去除。为更好地适应性保护线路板的多种线路,优选感光覆盖膜层3具有一定的柔韧性,从而优选感光覆盖膜层3原料还包括10~20份的纳米核壳橡胶增韧树脂,优选纳米核壳橡胶增韧树脂选自纳米核壳橡胶增韧双酚a环氧树脂、纳米核壳橡胶增韧苯酚甲醛型酚醛树脂、纳米核壳橡胶增韧联苯苯酚型酚醛树脂、纳米核壳橡胶增韧双酚a型酚醛树脂、纳米核壳橡胶增韧双酚f环氧树脂、纳米核壳橡胶增韧多官能团环氧树脂、纳米核壳橡胶增韧脂环族环氧树脂中的任意一种或多种,优选纳米核壳橡胶增韧树脂的平均粒径为10~200nm,优选为50~100nm。

[0036]

为进一步地提高显影效率,优选上述碱溶性树脂选自环氧丙烯酸树脂、苯丙烯树脂、聚氨酯丙烯酸树脂中的任意一种或多种,优选环氧丙烯酸树脂选自羧基改性双酚a型环氧树脂、羧基改性双酚f型环氧树脂、羧基改性酚醛环氧树脂、羧基改性邻甲酚醛环氧树脂中的任意一种或多种;优选苯丙烯树脂为羧基改性丙烯酸树脂;优选聚氨酯丙烯酸树脂选自脂肪族聚氨酯丙烯酸树脂、脂环族聚氨酯丙烯酸树脂、芳香族聚氨酯丙烯酸树脂中的任意一种或多种,如脂肪族聚氨酯丙烯酸树脂:101(德瑞高分子),lr8987(basf);脂环族聚氨酯丙烯酸树脂:ux

‑

7101(日本化药),po94f(laromer);芳香族聚氨酯丙烯酸树脂:102(德瑞高分子),uxe

‑

3000(日本化药)。

[0037]

为尽可能地提高第二感光单体的光固化效率,优选上述第二感光单体为丙烯酸酯类单体,优选丙烯酸酯类单体选自单官能团丙烯酸酯类单体、双官能团丙烯酸酯类单体、三官能团丙烯酸酯类单体、四官能团丙烯酸酯类单体以及六官能团丙烯酸酯类单体中的任意一种或多种;进一步地,优选单官能团丙烯酸酯类单体选自(乙氧基)苯酚(甲基)丙烯酸酯、硬脂酸丙烯酸酯、乙氧基(丙氧基)壬基苯酚(甲基)丙烯酸酯、乙氧基(丙氧基)四氢糠基(甲基)丙烯酸酯等单官能团(甲基)丙烯酸酯中的任意一种或多种;优选双官能团丙烯酸酯类单体选自1,6

‑

己二醇二丙烯酸酯、聚丙二醇(400)二丙烯酸酯、三环葵烷二甲醇二丙烯酸酯、二氧杂环己烷二醇二丙烯酸酯、乙氧化(丙氧化)双酚a二(甲基)丙烯酸酯、聚乙二醇(400)二丙烯酸酯、聚丙二醇(600)二丙烯酸酯中的任意一种或多种;优选三官能团丙烯酸酯类单体选自乙氧基(丙氧基)三羟甲基丙烷三(甲基)丙烯酸酯、季戊四醇三丙烯酸酯、三(2

‑

羟乙基)异氰尿酸三丙烯酸酯等三官能团(甲基)丙烯酸酯中的任意一种或多种;优选四官能团丙烯酸酯类单体为乙氧基化季戊四醇四丙烯酸酯,优选六官能团丙烯酸酯类单体为六丙烯酸二季戊四醇酯和/或双季戊四醇六丙烯酸酯。

[0038]

优选上述第二光引发剂选自1

‑

羟基环己基苯基甲酮、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、1

‑

[4

‑

(2

‑

羟基)

‑

苯基]

‑3‑

羟基

‑2‑

甲基

‑1‑

丙酮

‑1‑

酮、2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮、2

‑

苯基苄

‑2‑

二甲基胺

‑1‑

(4

‑

吗啉苄苯基)丁酮、2,4,6

‑

三甲基苯甲酰

‑

二苯

基氧化磷、双(2,4,6

‑

三甲基苯甲酰基)苯基氧化膦、2,4,6

‑

三甲基苯甲酰基苯基膦酸乙酯中的任意一种或多种,有助于提高第二感光单体与第二光引发剂的配合作用,从而提高光固化效率。

[0039]

为了满足市场上对感光覆盖膜的外观要求,可在感光覆盖层的原料中添加颜料,比如炭黑、钛白粉等,以炭黑为例,为了避免炭黑对感光覆盖层的粘结性和柔韧性的影响,优选上述感光覆盖膜层原料还包括3~5份的炭黑。

[0040]

在本技术的一种实施例中,上述绝缘保护层为聚酰亚胺膜,优选绝缘保护层的厚度为5~8μm。

[0041]

优选上述的绝缘保护层1可更有利于提高复合式感光覆盖膜对被保护线路的绝缘作用,在确保足够的绝缘效果的基础上,可进一步地降低复合式感光覆盖膜的整体厚度,从而降低成本。

[0042]

为降低制作线路板之前环境中的杂质对复合式感光覆盖膜的污染,优选上述复合式感光覆盖膜还包括离型纸,离型纸覆盖在感光覆盖膜上。

[0043]

在本技术的另一种典型的实施方式中,提供了一种线路板,如图4所示,包括覆盖膜,该覆盖膜为前述的复合式感光覆盖膜。

[0044]

本发明线路板的覆盖膜为单层,可以直接与覆铜板的铜线路4(覆铜板的铜线路4通过胶粘层5与绝缘基膜6结合)结合,无需专门的胶层,纳米导电金属层7也可以直接与覆盖膜结合,无需专门的导电胶进行连接,因此,本技术的线路板少了两层胶层的使用,可大幅地降低线路板的厚度,达到薄型化线路板的要求。并且包括上述复合式感光覆盖膜的线路板兼具轻薄化和优良的emi屏蔽效果。

[0045]

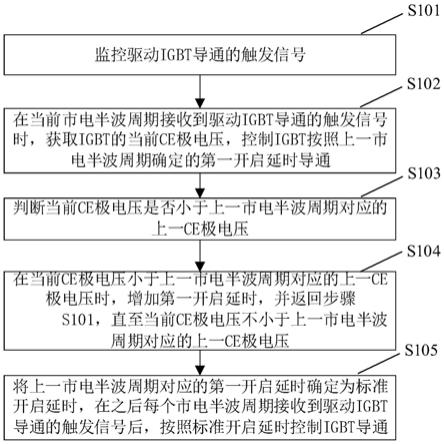

在本技术的又一种典型的实施方式中,提供了一种上述线路板的制备方法,该制备方法包括:步骤s1,将复合式感光覆盖膜的感光覆盖膜层面与覆铜板进行层压,得到压合后板,如图3所示,覆铜板4为双面板或者多面板;步骤s2,在压合后板的上绝缘保护层上覆盖掩膜版后进行曝光、显影处理,得到图案化线路板;步骤s3,对图案化线路板进行去胶化、水洗、干燥处理后,得到线路板,如图4所示。

[0046]

层压使得感光覆盖膜的感光覆盖膜层面与覆铜板4贴合的更加紧密。上述曝光的过程中同时有金属离子的还原、聚合单体的光固化以及感光覆盖膜的图案化的初步成型。金属离子的还原、聚合单体的光固化形成了纳米导电金属层7并同时充当emi遮蔽层,减少了两道制备工序,提升了线路板的制程良率。显影处理有助于图案定型,从而形成具有保护金属线路作用的保护层,进而提升了线路开窗解析度,可朝fine pitch软板设计。同时,复合式感光覆盖膜作为一个整体构件直接与覆铜板4进行层压进行一次对准、层压粘贴即可,相比于传统软板制作,省掉了导电层与胶层之间的对准、层压粘贴以及烘烤步骤,进一步地提升了生产制程良率。

[0047]

另外,在进行层压之前需要先对复合式感光覆盖膜的感光覆盖膜层面与覆铜板4进行假贴,优选在80~85℃下进行假贴,一方面使感光覆盖膜层面与覆铜板4进行对准,另一方面使二者有一定程度的粘结,以便后续层压时感光覆盖膜层面与覆铜板4之间不会出现错位。进一步地,在对图案化线路板进行干燥之前,优选对图案化板进行水洗处理可以对碳酸钠与残留的碱溶性树脂发生中和反应得到盐进行清洁,从而得到干净的成型后的线路板。并且为提高干燥的效率和效果,优选干燥的方式为烘烤。

[0048]

在一些实施例中,上述掩膜版为玻璃光罩或菲林片。

[0049]

为提高上述层压的效率,优选采用真空快压的方式进行层压,优选层压的温度为170~185℃,优选层压的压力为90~120kgf/cm2,优选层压的时间为100~140s。

[0050]

以下将结合具体实施例和对比例,对本技术的有益效果进行说明。

[0051]

实施例1

[0052]

绝缘保护层1为聚酰亚胺膜,

[0053]

金属离子层2原料包括:40份的羧酸化聚氨基甲酸酯,其酸值为90koh/(mg/g)、14.5份的(乙氧基)苯酚(甲基)丙烯酸酯、1.5份的1

‑

羟基环己基苯基甲酮、以金属离子源中的金属离子计时,40.5份的硝酸银以及0.9份的硼氢化钠。

[0054]

感光覆盖膜层3原料包括:45份的羧基改性双酚a型环氧树脂、30份的ppg(400)二丙烯酸酯、3份的2,4,6

‑

三甲基苯甲酰基苯基膦酸乙酯、5份的炭黑以及10份的纳米核壳橡胶增韧树脂,该纳米核壳橡胶增韧树脂的平均粒径为10nm。

[0055]

复合式感光覆盖膜的制备:

[0056]

在聚酰亚胺膜上涂布金属离子层原料,以85℃/30分钟进行溶剂去除,从而在聚酰亚胺膜上形成金属离子层,之后在继续在金属离子层上涂布感光覆盖膜层原料,并再次以85℃/30分钟进行溶剂去除,在金属离子层上形成感光覆盖膜层,并在感光覆盖膜层上覆盖一层离型纸,从而得到复合式感光覆盖膜。

[0057]

实施例1至8、对比例1、对比例2分别以上述条件和表1所示绝缘保护层厚度、金属离子层厚度、感光覆盖膜层厚度分别制备得到复合式感光覆盖膜。

[0058]

表1

[0059]

实施/对比例绝缘保护层厚度/μm金属离子层厚度/μm感光覆盖膜层厚度/μm实施例15210实施例25315实施例35120实施例48210实施例56210实施例65238实施例75110实施例85310对比例1548对比例25240

[0060]

实施例9

[0061]

实施例9与实施例1的区别在于,带羧酸根的树脂源为聚酰亚胺树脂,最终得到复合式感光覆盖膜。

[0062]

实施例10

[0063]

实施例10与实施例1的区别在于,第一感光单体为三(2

‑

羟乙基)异氰尿酸三丙烯酸酯,最终得到复合式感光覆盖膜。

[0064]

实施例11

[0065]

实施例11与实施例1的区别在于,金属离子源为硝酸铜,最终得到复合式感光覆盖

膜。

[0066]

实施例12

[0067]

实施例12与实施例1的区别在于,第一光引发剂为2

‑

苯基苄

‑2‑

二甲基胺

‑1‑

(4

‑

吗啉苄苯基)丁酮,还原剂为维生素c,最终得到复合式感光覆盖膜。

[0068]

实施例13

[0069]

实施例13与实施例1的区别在于,碱溶性树脂为羧基改性酚醛环氧树脂,最终得到复合式感光覆盖膜。

[0070]

实施例14

[0071]

实施例14与实施例1的区别在于,第二感光单体为乙氧基化季戊四醇四丙烯酸酯,最终得到复合式感光覆盖膜。

[0072]

实施例15

[0073]

实施例15与实施例1的区别在于,第二光引发剂为双(2,4,6

‑

三甲基苯甲酰基)苯基氧化膦,最终得到复合式感光覆盖膜。

[0074]

实施例16

[0075]

实施例16与实施例1的区别在于,

[0076]

金属离子层原料包括:75份的羧酸化聚氨基甲酸酯,其酸值为90koh/(mg/g)、15.5份的(乙氧基)苯酚(甲基)丙烯酸酯、4.0份的1

‑

羟基环己基苯基甲酮、以金属离子源中的金属离子计时,8.5份的硝酸银以及0.1份的硼氢化钠,最终得到复合式感光覆盖膜。

[0077]

实施例17

[0078]

实施例17与实施例1的区别在于,以金属离子源中的金属离子计时,10份的硝酸银,最终得到复合式感光覆盖膜。

[0079]

实施例18

[0080]

实施例18与实施例1的区别在于,以金属离子源中的金属离子计时,20份的硝酸银,最终得到复合式感光覆盖膜。

[0081]

实施例19

[0082]

实施例19与实施例1的区别在于,

[0083]

感光覆盖膜层3原料包括:60份的羧基改性双酚a型环氧树脂、15份的ppg(400)二丙烯酸酯、1.5份的2,4,6

‑

三甲基苯甲酰基苯基膦酸乙酯、3份的炭黑以及20份的纳米核壳橡胶增韧树脂,该纳米核壳橡胶增韧树脂的平均粒径为200nm,最终得到复合式感光覆盖膜。

[0084]

实施例20

[0085]

实施例20与实施例1的区别在于,

[0086]

该纳米核壳橡胶增韧树脂的平均粒径为50nm,最终得到复合式感光覆盖膜。

[0087]

实施例21

[0088]

实施例21与实施例1的区别在于,

[0089]

该纳米核壳橡胶增韧树脂的平均粒径为100nm,最终得到复合式感光覆盖膜。

[0090]

对比例3

[0091]

对比例3与实施例1的区别在于,感光覆盖膜是型号为sf

‑

pc

‑

3100

‑

c的电磁波遮蔽膜。

[0092]

对比例4

[0093]

对比例4与实施例1的区别在于,感光覆盖膜是型号为pc5900

‑

c的电磁波遮蔽膜。

[0094]

采用实施例1~21、对比例1至4的感光覆盖膜分别制备含emi遮蔽结构的线路板:

[0095]

先将撕掉离型纸后的复合式感光覆盖膜如图1所示,该复合式感光覆盖膜包括绝缘保护层1、金属离子层2以及感光覆盖膜层3,fccl的结构如图2所示,其包括铜线路4、胶粘层5、绝缘基膜6,将复合式感光覆盖膜与fccl在80~85℃的温度下进行假贴后,再以真空快压方式进行压合(层压温度为185℃,压力为100kgf/cm2,层压时间为120秒),得到压合后板,如图3所示。在压合后板的绝缘保护层1上覆盖菲林片后进行曝光、显影处理,从而将感光覆盖膜层3的图案成型,同时将金属离子还原成纳米导电金属层7,该纳米导电金属层7兼具导电性和emi遮蔽效果;再经过对图案化线路板进行去胶化、水洗残留的碳酸氢钠盐、150℃/30分下烘烤,最终得到线路板,如图4所示。

[0096]

上述线路板制备工艺以一道曝光/显影制程工艺,形成保护线路的覆盖膜,更具有高分辨率的线宽/线距优势,同时又能将金属离子还原形成具导电的纳米金属,更节省制程工艺。

[0097]

将上述的线路板分别进行屏蔽效应测试、附着力测试、弯折测试、耐热测试、耐酸测试、耐碱测试以及耐醇性测试。

[0098]

屏蔽效应测试:将压合好emi屏蔽膜的电路板,以emi接收器(em50l/m/b)测量其在9khz~1ghz之间的电磁波屏蔽效果(db)。

[0099]

附着力测试(百格测试)将上述电路板粘贴百格胶带后撕下胶带,观察电路板上的整体屏蔽膜是否有脱落现象。

[0100]

弯折测试则:将电路板180度死折10次后,观察电路板上的整体屏蔽膜是否有脱落现象。

[0101]

耐热测试:将测试电路板于温度288度的锡炉浸泡达30秒,取出试片后,观察表面是否起泡、变色、浮起和剥离等现象。

[0102]

耐酸性测试:将电路板浸泡至质量浓度为10%的hcl中,观察整体屏蔽膜是否有脱落现象。

[0103]

耐碱性测试:将上述电路板浸泡于质量浓度为10%的naoh溶液中,观察整体屏蔽膜是否有脱落现象。

[0104]

耐醇性测试:将上述电路板浸泡于质量浓度为95%的乙醇溶液中,观察电路板上的屏蔽膜是否有脱落现象。

[0105]

将复合式感光覆盖膜厚度以及上述测试结果列于表2。

[0106]

表2

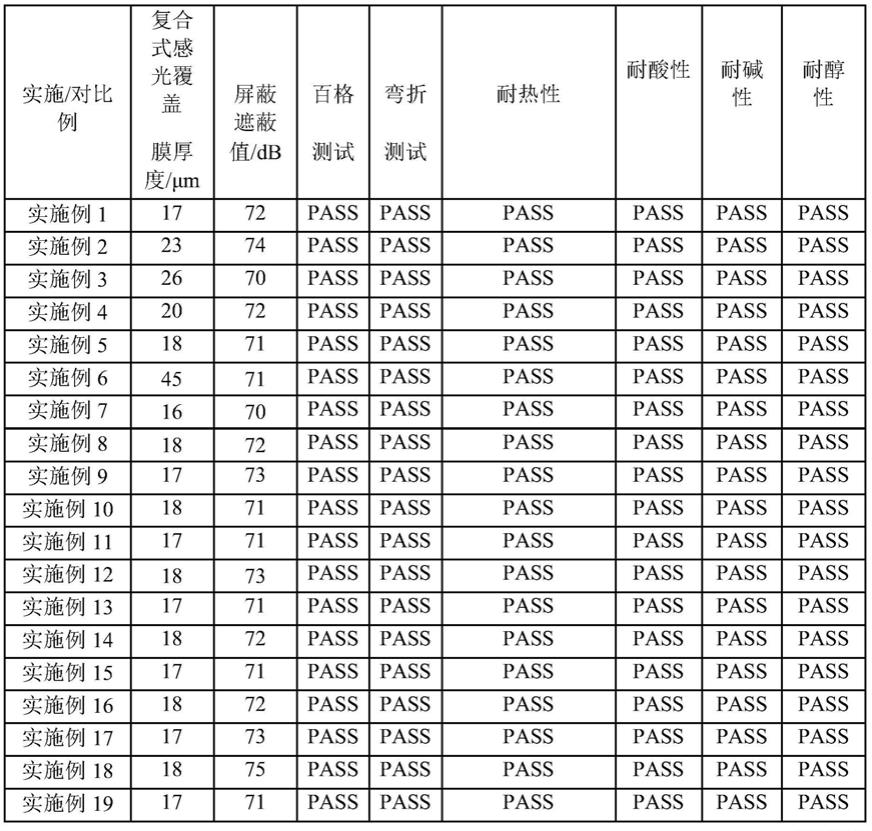

[0107][0108][0109]

实施例1~21所制成的线路板,其特性皆符合软板特性。但因总厚度及感光覆盖膜层的厚度差异,对于个别特性仍有些差距(除了屏蔽遮蔽值为定量结果,其余皆为定性比较值),当感光覆盖膜的厚度越厚,基本上整体厚度也会增厚,直接影响到弯折性及百格测试。感光覆盖膜厚度增加,弯折性会变差,例如实施例6,感光覆盖膜厚度为38μm,整体厚度达45μm,虽然可以通过10次的死折测试,但与实施例1比较,进一步以显微镜观察微结构,发现厚度越厚的材料,经过死折测试后,结构破坏的程度会比厚度较薄的材料严重。虽然,厚度厚的材料,死折表现较差,但百格测试却有较佳的表现,主要是厚度较厚的感光覆盖膜层,能够有效的与铜箔进行沟锚效应联结,从而提升整体耐剥离强度,因此实施例6在百格测试中,可以观察到其为粘附最紧的状态。至于耐热性、耐酸性、耐碱性以及耐醇性也会因整体厚度的差异而有不同程度的差异,总厚越厚,将浸泡化学药剂的时间拉长(加严测试),再以

显微镜观察其微结构上的破坏,厚度越厚越能抵挡化学药剂长时间的侵袭,维持较好的特性。同理,耐热性亦是同样的表现,提升温度(或是拉长时间),厚度越厚的材料会比厚度薄的材料具有更佳的耐热性表现。

[0110]

表2是不同复合式感光覆盖膜特性,当金属离子层厚度为1~3微米时,复合式感光覆盖膜具有极佳的emi遮蔽效果,当金属离子层的厚度为3微米时,emi遮蔽性能可达74db。而本技术厚度的感光覆盖膜层具有优异耐热性表现、耐折性及耐化学性。

[0111]

对比例1由于感光覆盖膜层厚度偏薄,间接影响到金属导电层与其的附着性,百格测试ng(不通过),且耐热性以及耐酸性也ng。对比例2则是感光覆盖膜层厚度超过40微米,虽然对于铜线路具有极佳的填覆保护性,但整体厚度太厚,进而影响到耐折性。

[0112]

市场上常用的emi屏蔽膜,对比例3与25微米覆盖膜组合而成的软板叠构的耐热性与耐酸/醇性不佳。对比例4的导电层只有0.1微米,再加上异方性导点胶层,整体厚度约为3.1微米,厚度虽然薄,但耐酸性及耐醇性仍显不足。

[0113]

由于软板需要emi遮蔽的功能,本发明将感光覆盖膜层与具导电金属离子树脂层复合在一起,借由uv光照射,还原金属离子形成具emi遮蔽效果的导电层,整体厚度可以大幅减低。如与对比例4总厚度比较,实施例3的厚度减薄程度约为21%,大幅降低整体软板厚度,更符合现今3c电子产品应用。

[0114]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0115]

本技术设置金属离子层与感光覆盖膜层进行贴合,由于金属离子层包括羧酸化树脂聚合物,感光覆盖膜层包括碱溶性树脂,且通过羧酸化树脂聚合物与碱溶性树脂之间的相互作用,即可使金属离子层与感光覆盖膜层之间的粘结作用得到增强,从而省去了现有技术中专门用来粘结金属导电层与感光覆盖膜层之间的胶粘层。

[0116]

另外,金属离子层中的羧酸化树脂聚合物产生的羧酸根与金属离子层中的金属离子通过配位的化学作用,可以将金属离子固定于金属离子层中,从而确保在制备线路板时通过紫外光照射,金属离子层中的金属离子被集中还原并负载于一定的树脂载体上,从而既保证了金属层的强度,同时又充当了导电层和屏蔽层,进而减少了覆盖膜中屏蔽层、金属导电层的专门设置,进一步地,极大地降低了复合式感光覆盖膜的整体厚度,节约了成本,同时,上述金属离子层的厚度既能满足金属离子层被还原为金属导电层后与感光覆盖膜层的附着性,并确保其具有优良的耐热性以及耐酸性。虽然厚的感光覆盖膜层有利于对线路的填覆保护性及emi屏蔽效果,但感光覆盖膜层太厚会导致其耐折性较差。而上述金属离子层和感光覆盖膜层的厚度在确保复合式感光覆盖膜的优良emi屏蔽效果的基础上,使得复合式感光覆盖膜尽可能的薄型化。

[0117]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。