一种原位生长碳界面层改性sic/sic复合材料及其制备方法

技术领域

1.本发明涉及航空航天材料制备工艺技术领域,特别涉及一种原位生长碳界面层改性sic/sic复合材料及其制备方法。

背景技术:

2.sic/sic复合材料具有优异的耐高温力学性能,是未来代替镍基高温合金应用于航空航天热端部件的理想材料。sic/sic复合材料从结构上主要由sic纤维预制体、界面层、陶瓷基体组成,其中sic纤维预制体起骨架作用,负责承载材料的应力;陶瓷基体在高温下能够有效抵抗热冲击和氧化;界面层可以起到纤维和基体之间的过度作用,能实现基体裂纹的偏转,从而阻止裂纹传递至纤维发生纤维断裂,提升复合材料的力学性能。

3.目前sic/sic复合材料常用的界面层主要是由碳和氮化硼外延生长获得的界面层,借助其层状结构及其与sic纤维的弱结合强度,能够实现裂纹偏转、释放应力的效果,从而提升复合材料的力学性能和使用寿命。但是如果以纤维预制体的方式制备界面层,由于纤维束内纤维单丝之间距离太小,提供生长的物理空间不足以生长出完整的界面,因此相邻纤维单丝之间无法得到完整的界面层,使得纤维预制体的界面层仍具有缺陷,而导致复合材料力学性能降低。因此,需要开发一种界面层改性sic/sic复合材料来克服传统外延生长方法制备界面层产生的缺陷问题。

技术实现要素:

4.本发明提供了一种原位生长碳界面层改性sic/sic复合材料及其制备方法,所制备的改性sic/sic复合材料具有完整的碳界面层,该碳界面层能够将sic纤维单丝层面完全包覆,具有优异的力学性能。

5.第一方面,本发明提供了一种原位生长碳界面层改性sic/sic复合材料的制备方法,所述制备方法包括以下步骤:

6.(1)将sic纤维预制体与第一前驱体进行反应,得到第一试样;其中,所述所述第一试样包含碳界面层;

7.(2)将所述第一试样与第二前驱体进行化学气相沉积反应,得到第二试样;其中,所述第二试样包含sic界面外层;

8.(3)将所述第二试样浸渍在第三前驱体,得到第三试样;

9.(4)将所述第三试样依次进行固化、裂解反应,得到第四试样;

10.(5)重复步骤(3)至(4)至少一次,得到第五试样;

11.(6)将所述第五试样进行液态硅熔渗,得到改性sic/sic复合材料。

12.优选地,在步骤(1)中,所述sic纤维预制体利用一代或二代纤维编织而成;其中,编织方式为缝合、2.5d或三维四向编织。

13.优选地,在步骤(1)中,所述sic纤维预制体的纤维体积分数为25~50%。

14.优选地,在步骤(1)中,所述第一前驱体为四氯化碳、氯气、三氯甲烷、氢气中的至

少一种;

15.所述反应温度为600~1000℃,真空度为

‑

0.09~

‑

0.05mpa,反应时间为0.5h~8h。

16.优选地,在步骤(1)中,所述碳界面层是在所述sic纤维预制体的表面由外向内原位生长得到的;其中,所述碳界面层的厚度为100~500nm。

17.优选地,在步骤(2)中,所述第二前驱体为氯代甲基硅烷、溴代甲基硅烷、甲基硅烷、氟代甲基硅烷中的至少一种;

18.所述化学气相沉积反应的沉积温度为800~1200℃,真空度为

‑

0.09~

‑

0.01mpa,沉积时间为10

‑

30h。

19.优选地,在步骤(2)中,所述sic界面外层的厚度为3~5μm。

20.优选地,在步骤(3)中,所述第三前驱体包含溶质、溶剂和造孔剂;

21.所述溶质为酚醛树脂、糠酮、糠醛中的至少一种;

22.所述溶剂为乙醇、二甲苯、甲苯中的至少一种;

23.所述造孔剂为聚乙烯醇、聚乙二醇,聚乙烯醇缩丁醛中的至少一种。

24.优选地,在步骤(3)中,所述浸渍的浸渍温度为25~80℃,压力为1~5mpa,浸渍时间为0.5~4h。

25.优选地,在步骤(4)中,所述固化反应的反应温度为100~350℃,固化时间为1~5h,固化压力为1~5mpa。

26.优选地,所述裂解反应的反应温度为700~1200℃,真空度为

‑

0.09~

‑

0.01mpa,裂解时间为2~4h。

27.优选地,在步骤(5)中,重复步骤(3)至(4)的次数为1至5次。

28.优选地,在步骤(6)中,所述液态硅熔渗的温度为1500~1700℃,真空度为

‑

0.09~

‑

0.02mpa,熔渗时间为0.1~2h。

29.第二方面,本发明提供了一种原位生长碳界面层改性sic/sic复合材料,采用上述第一方面任一所述的制备方法制备得到。

30.本发明与现有技术相比至少具有如下有益效果:

31.(1)本发明制备的改性sic/sic复合材料的碳界面层具有层状结构,为六方晶格,其层内碳原子与碳原子之间依靠共价键相互连接,层与层之间依靠范德华作用力相互作用,由于范德华作用力的强度弱于化学键和氢键,故层间很容易发生相对滑动,使得这种层状结构能起到良好的裂纹偏转、纤维拔出等释放应力的作用。

32.(2)本发明通过原位生长法制备的改性sic/sic复合材料的碳界面层是以sic纤维表面纳米级的无定形sic为原料,由外向内刻蚀生长碳界面层,使得纤维束内纤维紧邻之处也可生长该碳界面层,因而该碳界面层能够将sic纤维单丝层面进行包覆,从而克服纤维束内相邻纤维单丝处空间狭小无法生长完整界面层的问题,得到完整的碳界面层,进而提升了改性sic/sic复合材料的力学性能。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

这些附图获得其他的附图。

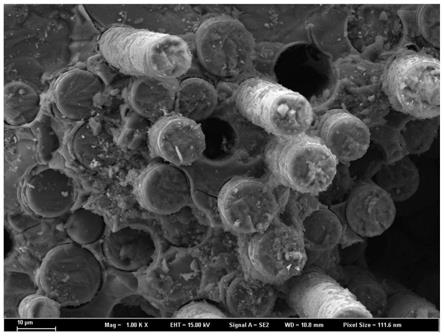

34.图1是本发明提供的一种原位生长碳界面层改性sic/sic复合材料的拉伸断口微观形貌图。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明提供了一种原位生长碳界面层改性sic/sic复合材料的制备方法,所述制备方法包括以下步骤:

37.(1)将sic纤维预制体与第一前驱体进行反应,得到第一试样;其中,所述第一试样包含碳界面层;

38.(2)将所述第一试样与第二前驱体进行化学气相沉积反应,得到第二试样;其中,所述第二试样包含sic界面外层;

39.(3)将所述第二试样浸渍在第三前驱体中,得到第三试样;

40.(4)将所述第三试样依次进行固化、裂解反应,得到第四试样;

41.(5)重复步骤(3)至(4)至少一次,得到第五试样;

42.(6)将所述第五试样进行液态硅熔渗,得到改性sic/sic复合材料。

43.本发明人研究发现,原位生长法制备的碳界面层为层状结构,层中碳原子和碳原子之间化学键力大于层与层间的范德华力,能够起到良好的裂纹偏转作用;且这种原位生长的碳界面层可以将sic纤维的单丝层面完全包覆,使得改性sic/sic复合材料的力学性能显著提高。

44.根据一些优选的实施方式,在步骤(1)中,所述sic纤维预制体利用一代或二代纤维编织而成,其中,编织方式为缝合、2.5d或三维四向编织。

45.根据一些优选的实施方式,在步骤(1)中,所述sic纤维预制体的纤维体积分数为25~50%(例如,可以为25%、30%、35%、40%、45%或50%)。

46.根据一些优选的实施方式,在步骤(1)中,所述第一前驱体为四氯化碳、氯气、三氯甲烷、氢气中的至少一种;

47.所述反应温度为600℃~1000℃(例如,可以为600℃、700℃、800℃、900℃或1000℃),真空度为

‑

0.09~

‑

0.05mpa(例如,可以为

‑

0.09mpa、

‑

0.08mpa、

‑

0.07mpa、

‑

0.06mpa或

‑

0.05mpa),反应时间为0.5h~8h(例如,可以为0.5h、1h、2h、3h、4h、5h、6h、7h或8h)。

48.根据一些优选的实施方式,所述碳界面层是在所述sic纤维预制体的表面由外向内原位生长得到的;其中,所述碳界面层的厚度为100~500nm(例如,可以为100nm、200nm、300nm、400nm或500nm)。

49.在本发明中,通过氯化反应将sic纤维预制体中的硅置换出来,使得sic纤维预制体的纤维表面由外向内刻蚀生长一定厚度的碳界面层。

50.在本发明中,通过步骤(1)中的反应,使得sic纤维预制体的纤维表面由外向内刻蚀生长了一定厚度的碳界面层,一方面由于碳界面层的层状结构,可以起到良好的裂纹偏

转作用,在受到外界破坏时可以更好的释放应力;另一方面由于这种原位生长的碳界面层可以将sic纤维单丝层面完整包覆(如图1所示),即相邻sic纤维单丝的缝隙间均生长有该碳界面层,使得其力学性能(其中,包括弯曲强度和拉伸强度)显著提高。

51.根据一些优选的实施方式,在步骤(2)中,所述第二前驱体为氯代甲基硅烷、溴代甲基硅烷、甲基硅烷、氟代甲基硅烷中的至少一种。

52.在本发明中,通过化学气相沉积法制备sic界面外层,即在包含碳界面层的sic纤维预制体上再制备sic界面外层。根据一些优选的实施方式,所述化学气相沉积反应的沉积温度为800~1200℃(例如,可以为800℃、900℃、1000℃、1100℃或1200℃),真空度为

‑

0.09~

‑

0.01mpa(例如,可以为

‑

0.09mpa、

‑

0.08mpa、

‑

0.07mpa、

‑

0.06mpa、

‑

0.05mpa、

‑

0.04mpa、

‑

0.03mpa、

‑

0.02mpa或

‑

0.01mpa),沉积时间为10

‑

30h(例如,可以为10h、15h、20h、25h或30h)。

53.根据一些优选的实施方式,所述sic界面外层的厚度为3~5μm(例如,可以为3μm、3.5μm、4μm、4.5μm或5μm)。

54.根据一些优选的实施方式,在步骤(3)中,第三前驱体包含溶质、溶剂和造孔剂;

55.所述溶质为酚醛树脂、糠酮、糠醛中的至少一种;

56.所述溶剂为乙醇、二甲苯、甲苯中的至少一种;

57.所述造孔剂为聚乙烯醇、聚乙二醇,聚乙烯醇缩丁醛中的至少一种。

58.根据一些优选的实施方式,所述浸渍的浸渍温度为25~80℃(例如,可以为25℃、35℃、40℃、50℃、60℃、70℃或80℃),压力为1~5mpa(例如,可以为1mpa、2mpa、3mpa、4mpa或5mpa),浸渍时间为0.5~4h(例如,可以为0.5h、1h、2h、3h或4h)。

59.根据一些优选的实施方式,在步骤(4)中,所述固化反应的反应温度为100~350℃(例如,可以为100℃、150℃、200℃、250℃、300℃或350℃),固化时间为1~5h(例如,可以为1h、2h、3h、4h或5h),固化压力为1~5mpa(例如,可以为1mpa、2mpa、3mpa、3.5mpa、4mpa、4.5mpa或5mpa)。

60.根据一些优选的实施方式,在步骤(4)中,所述裂解反应的反应温度为700~1200℃(例如,可以为700℃、800℃、900℃、1000℃、1100℃或1200℃),真空度为

‑

0.09~

‑

0.01mpa(例如,可以为

‑

0.09mpa、

‑

0.08mpa、

‑

0.07mpa、

‑

0.06mpa、

‑

0.05mpa、

‑

0.04mpa、

‑

0.03mpa、

‑

0.02mpa或

‑

0.01mpa),裂解时间为2~4h(例如,可以为2h、3h或4h)。

61.根据一些优选的实施方式,在步骤(5)中,重复步骤(3)至(4)的次数为1至5次。

62.根据一些优选的实施方式,在步骤(6)中,所述液态硅熔渗的温度为1500~1700℃(例如,可以为1500℃、1600℃或1700℃),真空度为

‑

0.09~

‑

0.02mpa(例如,可以为

‑

0.09mpa、

‑

0.08mpa、

‑

0.07mpa、

‑

0.06mpa、

‑

0.05mpa、

‑

0.04mpa、

‑

0.03mpa或

‑

0.02mpa),熔渗时间为0.1~2h(例如,可以为0.1h、0.5h、1h、1.5h或2h)。

63.本发明还提供了一种原位生长碳界面层改性sic/sic复合材料,采用上述所述的一种原位生长碳界面层改性sic/sic复合材料的制备方法制备得到。

64.为了更加清楚地说明本发明的技术方案及优点,下面通过几个实施例对一种原位生长碳界面层改性sic/sic复合材料的制备方法进行详细说明。

65.实施例1

66.(1)将二代sic纤维编织为纤维体积分数为35%的sic纤维预制体,将该sic纤维预

制体置于高温反应炉内,选取四氯化碳为第一前驱体,并将四氯化碳作为反应源,在700℃、

‑

0.09mpa的条件下反应0.5h,得到第一试样,该第一试样包含厚度为100nm的碳界面层;

67.(2)将步骤(1)中得到的第一试样置于化学气相沉积炉中,采用氯代甲基硅烷为第二前驱体,在800℃、

‑

0.09mpa的条件下沉积10h,得到含有厚度为3μm sic界面外层的第二试样;

68.(3)将第二试样浸渍在第三前驱体中,并在25℃、1mpa条件下浸渍0.5h,得到第三试样;其中,第三前驱体为包含酚醛树脂和聚乙烯醇的乙醇溶液;

69.(4)将第三试样在100℃、3mpa的高压罐中固化1h,然后在700℃、

‑

0.09mpa的高温裂解炉中裂解2h,得到第四试样;

70.(5)重复步骤(3)至(4)一次,得到第五试样;

71.(6)将步骤(5)得到的第五试样放入高温熔渗炉,在1500℃、

‑

0.09mpa的条件下进行液态硅熔渗0.1h,得到改性sic/sic复合材料。

72.实施例2

73.(1)将二代sic纤维缝合为纤维体积分数为38%的sic纤维预制体,将该sic纤维预制体置于高温反应炉内,选取四氯化碳为第一前驱体,并将氯气作为反应源,在700℃、

‑

0.09mpa的条件下反应1.5h,得到第一试样,该第一试样包含厚度为200nm的碳界面层;

74.(2)将步骤(1)中得到的第一试样置于化学气相沉积炉中,采用氯代甲基硅烷为第二前驱体,在1050℃、

‑

0.05mpa的条件下沉积18h,得到含有厚度为3.7μm sic界面外层的第二试样;

75.(3)将第二试样浸渍在第三前驱体中,并在70℃、2mpa条件下浸渍1.5h,得到第三试样;其中,第三前驱体为包含糠酮和聚乙二醇的二甲苯溶液中;

76.(4)将第三试样在150℃、2.5mpa的高压罐中固化3h,然后在850℃、

‑

0.03mpa的高温裂解炉中裂解3h,得到第四试样;

77.(5)重复步骤(3)至(4)三次,得到第五试样;

78.(6)将步骤(5)得到的第五试样放入高温熔渗炉,在1520℃、

‑

0.05mpa的条件下进行液态硅熔渗0.2h,得到改性sic/sic复合材料。

79.实施例3

80.(1)将二代sic纤维2.5d编织为纤维体积分数为35%的sic纤维预制体,将该sic纤维预制体置于高温反应炉内,选取三氯甲烷为第一前驱体,并将三氯甲烷作为反应源,在800℃、

‑

0.07mpa的条件下反应3h,得到第一试样,该第一试样包含厚度为300nm的碳界面层;

81.(2)将步骤(1)中得到的第一试样置于化学气相沉积炉中,采用氯代甲基硅烷为第二前驱体,在900℃、

‑

0.07mpa条件下沉积15h,得到含有厚度为3.3μm sic界面外层的第二试样;

82.(3)将第二试样浸渍在第三前驱体中,并在40℃、2mpa条件下浸渍1h,得到第三试样;其中,第三前驱体为包含糠酮和聚乙二醇的二甲苯溶液;

83.(4)将第三试样在200℃、3.5mpa的高压罐中固化2h,然后在800℃、

‑

0.07mpa的高温裂解炉中裂解3h,得到第四试样;

84.(5)重复步骤(3)至(4)两次,得到第五试样;

85.(6)将步骤(5)得到的第五试样放入高温熔渗炉,在1520℃、

‑

0.07mpa的条件下进行液态硅熔渗0.5h,得到改性sic/sic复合材料。

86.实施例4

87.(1)将二代sic纤维三维四向编织为纤维体积分数为35%的sic纤维预制体,将该sic纤维预制体置于高温反应炉内,选取氯气为第一前驱体,并将四氯化碳作为反应源,在700℃、

‑

0.09mpa的条件下反应5h,得到第一试样,该第一试样包含厚度为400nm的碳界面层;

88.(2)将步骤(1)中得到的第一试样置于化学气相沉积炉中,采用氯代甲基硅烷为第二前驱体,在1050℃、

‑

0.03mpa条件下沉积25h,得到含有厚度为4.5μm sic界面外层的第二试样;

89.(3)将第二试样浸渍在第三前驱体中,并在80℃、4mpa条件下浸渍3h,得到第三试样;其中,第三前驱体为包含糠醛和聚乙烯醇缩丁醛的甲苯溶液;

90.(4)将第三试样在300℃、4.5mpa的高压罐中固化5h,然后在1100℃、

‑

0.02mpa的高温裂解炉中裂解4h,得到第四试样;

91.(5)重复步骤(3)至(4)四次,得到第五试样;

92.(6)将步骤(5)得到的第五试样放入高温熔渗炉,在1530℃、

‑

0.03mpa的条件下进行液态硅熔渗1h,得到改性sic/sic复合材料。

93.实施例5

94.实施例5与实施例4基本相同,不同之处在于:步骤(1)中得到包含500nm厚碳界面层的第一试样。

95.对比例1

96.对比例1与实施例2基本相同,不同之处在于:在步骤(1)得到sic纤维预制体后,直接进行步骤(2)。

97.对比例2

98.对比例2与实施例2基本相同,不同之处在于:在步骤(1)得到sic纤维预制体后,制备外延生长的氮化硼界面层,然后依次进行步骤(2)至(6)。

99.将上述实施例1至5和对比例1至2得到的改性sic/sic复合材料分别加工制得测试样条,并分别在室温条件(25

‑

28℃)下测定各测试样条的力学性能,测试数据如表1所示。

100.表1

101.实施例碳界面层厚度/nm弯曲强度/mpa拉伸强度/mpa11008153752200828389330082538444008233815500818379对比例外延生长界面层/nm弯曲强度/mpa拉伸强度/mpa1/108612200484256

102.由表1可知,与对比例1和对比2相比,通过本发明制备方法得到的改性sic/sic复

合材料的力学性能得到了显著提高。此外,如图1所示,对实施例2得到的测试样条进行的拉伸断口进行形貌表征得到其微观形貌图,由图1可以看出原位生长的碳界面层可以将sic纤维单丝层面完整包覆,即相邻sic纤维单丝的缝隙间均生长有该碳界面层,从而提高其弯曲强度和拉伸强度。

103.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。