一种用于3d打印的光固化陶瓷浆料及成型坯体的预处理方法

技术领域

1.本发明涉及3d打印材料和方法的技术领域,尤其是涉及一种用于3d打印 的光固化陶瓷浆料及成型坯体的预处理方法。

背景技术:

2.陶瓷光固化成型是一种不依赖模具、可快速高效制备具有精细结构陶瓷器 件的新型成型方法。该方法的成型过程主要是基于光引发而进行制备,即紫外激 光照射在具有光敏特性的陶瓷浆料表面,激发产生自由基聚合反应,从而使激光 扫射的区域形成固化层;然后固化层下降一个平台高度,将未固化的浆料重新铺 在固化层上方,再次激光照射、固化,然后再次平台下降、铺料

……

通过这种层 层固化结合的方式最终形成具有一定形状、结构的陶瓷生坯,然后对生坯进行热 脱脂、烧结、后加工形成成品陶瓷。

3.陶瓷生坯采用陶瓷浆料进行3d打印得到,由于陶瓷浆料中含有20%以上的 有机物,后续需要脱脂环节进行热脱除。如果有机物的含量过高,在光固化过程 中,将交联形成高分子网络结构,加上在光固化成型中由于固化收缩产生了应力, 这些都增加了脱脂的难度。为了避免开裂、变形等不良现象,常用的手段一是在 浆料的组份中加入增塑剂,改善打印坯体内部的层间结合应力;二是在脱脂工序 中降低脱脂升温温度,甚至低至10℃/h,这使得整个脱脂时间可长达6天左右。

4.因此,如何尽可能地降低浆料粘度,减少坯体的内部应力以及提高脱脂工 序的可靠性,是本领域的技术人员亟需解决的问题。

技术实现要素:

5.为了解决现有技术存在的上述问题,本发明提供了一种用于3d打印的光固 化陶瓷浆料,对浆料的配方种类和用量进行了优化配比,有利于增加3d打印的 稳定性,而且提高了后续脱脂过程的效率;此外本技术还提供了针对该陶瓷浆料 制备得到的成型坯体的预处理方法,通过煤油浸泡的预处理方法可降低直接热脱 脂带来的收缩开裂和变形的风险。

6.为了实现上述目的,本发明提供了如下技术方案:

7.一种用于3d打印的光固化陶瓷浆料,按重量份数,包括以下组分:陶瓷粉 体50

‑

85份、光敏有机物9

‑

40份、增塑剂3

‑

30份、液体石蜡1

‑

10份、光引发 剂0.075

‑

2份,以及分散剂0.5

‑

3份。

8.进一步地,所述陶瓷粉体为氧化铝或氧化锆的至少一种。

9.进一步地,所述光敏有机物为环氧丙烯酸酯齐聚物、聚酯丙烯酸酯齐聚物、 聚氨酯丙烯酸酯齐聚物、脂肪族聚氨酯丙烯酸酯齐聚物、(2)乙氧化双酚a二 丙烯酸酯、(4)乙氧化双酚a二丙烯酸酯,1,6

‑

乙二醇二丙烯酸酯、(2)丙氧化 新戊二醇二丙烯酸酯、三羟甲基丙烷丙烯酸酯、(3)乙氧化三羟甲基丙烷丙烯酸 酯、(6)乙氧化三羟甲基丙烷丙烯酸酯、二

‑

三羟甲基丙烷四丙烯酸酯、季戊四 醇四丙烯酸酯或(4)乙氧化季戊四醇四丙烯酸酯等中的

至少两种及两种以上的 组合。

10.进一步地,所述增塑剂为聚乙二醇200、聚乙二醇400、亚麻油、油酸、柠 檬酸三丁酯、乙酰柠檬酸三丁酯、柠檬酸三辛酯、甘油、烷基磺酸苯酯、邻苯二 甲酸二辛酯、邻苯二甲酸二丁酯、乙酰柠檬酸三辛酯、环己烷1,2

‑

二甲酸二异 壬基酯或环氧大豆油中的至少一种。

11.进一步地,所述光引发剂为2

‑

二甲氨基

‑2‑

苄基

‑1‑

(4

‑

哌啶苯基)

‑1‑

丁 酮、1

‑

羟基环已基苯基甲酮、4,4

‑

双(二乙氧基)苯甲酮、2,4,6

‑

三甲基苯甲酰 基

‑

二苯基氧化膦、苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦、2

‑

甲基

‑

2(4

‑

吗啉 基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮、2

‑

异丙基硫杂蒽酮中的一种或一种以上的 组合。

[0012]

进一步地,所述分散剂为具有酸性基团的共聚物、具有高颜料亲和性能的变 性聚醚或聚醚多元醇改性聚氨酯高分子中的至少一种。

[0013]

这些分散剂的型号包括但不限于byk111、byk102、byk180、byk2205、 solsperse 85000、solsperse 32000、solsperse 39000、solsperse 75000、dispers_689、 dispers_655、dispers_628、efka 4701、efka 4732、r1100。

[0014]

分散剂、增塑剂和光敏有机物共同组成了浆料中的有机树脂,增塑剂可改善 打印坯体内部的层间结合应力,分散剂可使得浆料的组分混合均匀;另外,体系 中加入的液体石蜡可使粘度有所降低。

[0015]

进一步地,一种光固化陶瓷浆料,按重量份数,包括以下组分:陶瓷粉体60 份、光敏有机物20份、增塑剂15份、液体石蜡5份、光引发剂1份,以及分 散剂1份。

[0016]

上述光固化陶瓷浆料,由以下方法制备得到:按重量份数,将光敏有机物、 分散剂、增塑剂、液体石蜡和光引发剂称量后加入球磨罐中,并在球磨罐中加入 氧化锆磨介作为研磨分散介质,所述研磨分散介质占球磨罐的比例不高于球磨罐 体积的1/3;然后在较低转速下球磨分散0.5

‑

4小时;接着,分至少二次加入陶 瓷粉末,再次球磨10

‑

24小时后出料,即制成光固化陶瓷浆料。

[0017]

本发明还提供了一种成型坯体的预处理方法,取制备得到的光固化陶瓷浆料 在3d打印机中打印成型,对成型坯体进行煤油浸泡,浸泡后置于干燥箱中进行 干燥。

[0018]

进一步地,所述煤油为航空煤油;浸泡的温度为20~40℃,浸泡时间为4~48h; 干燥的温度为20~60℃,干燥时间为2~12h。

[0019]

基于上述的技术方案,本发明取得的技术效果为:

[0020]

(1)本发明提供的用于3d打印的光固化陶瓷浆料,采用陶瓷粉末与光敏 有机物、分散剂、增塑剂、液体石蜡和光引发剂进行复配,并对浆料的配方类型 和用量进行了优化配比,有利于增加3d打印的稳定性,而且提高了后续脱脂过 程的效率,降低脱脂过程中的开裂和变形风险。

[0021]

(2)本发明提供的成型坯体的预处理方法,通过浸泡煤油可提前去除液体 石蜡,因此能够对坯体的溶剂脱脂去除一部分有机物,从而在坯体内部形成排气 微孔道,同时也降低了坯体中的有机物含量,有利于后续热脱脂过程的稳定性。

[0022]

(3)此外,在本发明的成型坯体的预处理方法中,由于溶剂脱脂过程也是 打印应力释放的一个过程,通过溶剂脱脂能够降低坯体的内部应力,增加热脱脂 的成功率。该溶剂脱脂过程容易控制,成本较低,可操作性强。

具体实施方式

[0023]

为了便于理解本发明,下面将结合具体的实施例对本发明进行更全面的描 述。以下实施例给出了本发明的较佳实施方式。但是,本发明可以以许多不同的 形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目 的是使对本发明的公开内容理解的更加透彻全面。

[0024]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领 域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只 是为了描述具体的实施方式的目的,不是旨在于限制本发明。

[0025]

实施例1

[0026]

向装载有氧化锆磨介的球磨罐中,加入59.07g(2)丙氧化新戊二醇二丙烯 酸酯、88.64g三环癸烷二甲醇二丙烯酸酯、12.44g二

‑

三羟甲基丙烷四丙烯酸酯、 45.34g环己烷1,2

‑

二甲酸二异壬基酯、53.34g液体石蜡,13.33g分散剂r1100、 0.391g2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦和0.39g1

‑

羟基环已基苯基甲酮加入, 球磨1h混合均匀;加入630g氧化铝粉末,此氧化铝粉末颗粒形状为类球形, d50约为0.4μm,继续球磨16h,出料制备得到光固化氧化铝浆料。

[0027]

在cerambuilder 100型陶瓷3d打印机中对光固化氧化铝浆料进行样条打印, 样条的设计尺寸为:60mm

×

5mm

×

4mm,打印激光参数为:激光扫描速度 2000mm/s,激光填充间距0.1mm,激光能量约150mw,在此激光参数下浆料的 单层固化深度约为200μm,3d打印得到成型坯体。

[0028]

实施例2

[0029]

取实施例1的成型坯体样条20条,分别进行称量和尺寸测量,取10条成型 坯体样条放置于航空煤油中,在室温下浸泡24h,航空煤油的量能够完全浸没样 条;将浸泡结束后的成型坯体样条装在培养皿中,然后置于干燥箱中进行干燥, 为了控制干燥速度,对培养皿加盖,使培养皿保持半开的状态。然后在50℃干 燥4h。

[0030]

对成型坯体样条,再次进行尺寸测量,以及称量,并计算所测数据的平均值。

[0031]

另外10条成型坯体样条不作煤油浸泡处理,直接进行50℃干燥4h。

[0032]

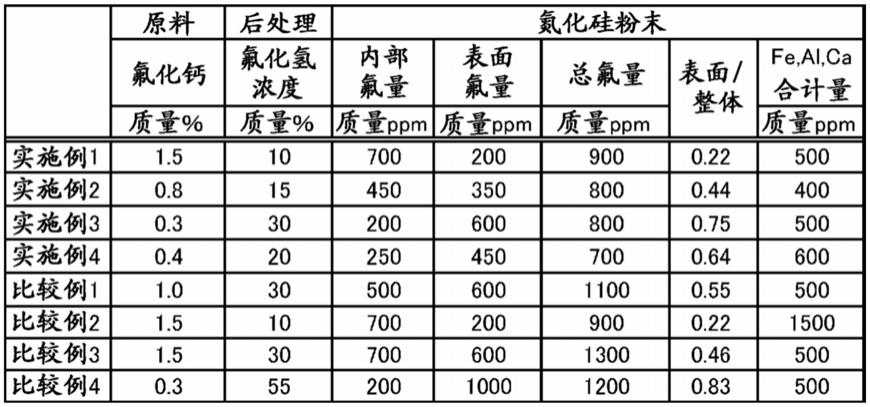

进行煤油浸泡并且干燥后的成型坯体的测试数据如表1所示:

[0033]

表1成型坯体样条在浸泡前和浸泡干燥后的测试数据(平均值)

[0034]

样品长(mm)宽(mm)厚(mm)重量(g)浸泡前59.144.913.682.66浸泡干燥后57.574.783.582.52

[0035]

由表1可知,经过煤油浸泡和干燥处理的成型坯体样条,能够进行初步的收 缩和热失重,这可以降低对打印坯体直接热脱脂带来的收缩开裂、变形等等不良 现象。

[0036]

为了进一步研究溶剂脱脂对成型坯体带来的有益效果,将以上经过浸泡煤油 并且干燥处理的成型坯体样条(10条),以及不作煤油浸泡处理的样条(10条)进行坯体内部气孔分布对比,所采用的方法为在麦克auto pore 9520压汞仪进行 孔隙率测试。

[0037]

并在mettler同步热分析仪进行tg/dsc测试,设定的温度区间为25℃ ~800℃,升温速度10k/min,以考察样条的热失重情况。

[0038]

具体的气孔情况及热失重情况见表2.

[0039]

表2煤油浸泡以及未作煤油浸泡处理的样条的性能测试表

[0040]

样品平均气孔尺寸(nm)孔隙率(%)25~800℃热失重(%)浸泡煤油并干燥的样条32.5313.111.1未做煤油浸泡处理的样条11.664.415.6

[0041]

由表2可知,实施例1提供的光固化陶瓷浆料打印出来的样条经过煤油浸泡 后气孔尺寸和气孔率均有明显提升,并且热失重明显降低。气孔尺寸和气孔率的 增加有利于脱脂过程有机物分解过程产生的废气的排除,而总热失重量的降低有 利于降低脱脂过程的开裂、变形等不利影响的风险,从而提高脱脂过程的稳定性。

[0042]

以上内容仅仅为本发明的结构所作的举例和说明,其描述较为具体和详细, 但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的 普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进, 这些显而易见的替换形式均属于本发明的保护范围。

技术领域

1.本发明涉及3d打印材料和方法的技术领域,尤其是涉及一种用于3d打印 的光固化陶瓷浆料及成型坯体的预处理方法。

背景技术:

2.陶瓷光固化成型是一种不依赖模具、可快速高效制备具有精细结构陶瓷器 件的新型成型方法。该方法的成型过程主要是基于光引发而进行制备,即紫外激 光照射在具有光敏特性的陶瓷浆料表面,激发产生自由基聚合反应,从而使激光 扫射的区域形成固化层;然后固化层下降一个平台高度,将未固化的浆料重新铺 在固化层上方,再次激光照射、固化,然后再次平台下降、铺料

……

通过这种层 层固化结合的方式最终形成具有一定形状、结构的陶瓷生坯,然后对生坯进行热 脱脂、烧结、后加工形成成品陶瓷。

3.陶瓷生坯采用陶瓷浆料进行3d打印得到,由于陶瓷浆料中含有20%以上的 有机物,后续需要脱脂环节进行热脱除。如果有机物的含量过高,在光固化过程 中,将交联形成高分子网络结构,加上在光固化成型中由于固化收缩产生了应力, 这些都增加了脱脂的难度。为了避免开裂、变形等不良现象,常用的手段一是在 浆料的组份中加入增塑剂,改善打印坯体内部的层间结合应力;二是在脱脂工序 中降低脱脂升温温度,甚至低至10℃/h,这使得整个脱脂时间可长达6天左右。

4.因此,如何尽可能地降低浆料粘度,减少坯体的内部应力以及提高脱脂工 序的可靠性,是本领域的技术人员亟需解决的问题。

技术实现要素:

5.为了解决现有技术存在的上述问题,本发明提供了一种用于3d打印的光固 化陶瓷浆料,对浆料的配方种类和用量进行了优化配比,有利于增加3d打印的 稳定性,而且提高了后续脱脂过程的效率;此外本技术还提供了针对该陶瓷浆料 制备得到的成型坯体的预处理方法,通过煤油浸泡的预处理方法可降低直接热脱 脂带来的收缩开裂和变形的风险。

6.为了实现上述目的,本发明提供了如下技术方案:

7.一种用于3d打印的光固化陶瓷浆料,按重量份数,包括以下组分:陶瓷粉 体50

‑

85份、光敏有机物9

‑

40份、增塑剂3

‑

30份、液体石蜡1

‑

10份、光引发 剂0.075

‑

2份,以及分散剂0.5

‑

3份。

8.进一步地,所述陶瓷粉体为氧化铝或氧化锆的至少一种。

9.进一步地,所述光敏有机物为环氧丙烯酸酯齐聚物、聚酯丙烯酸酯齐聚物、 聚氨酯丙烯酸酯齐聚物、脂肪族聚氨酯丙烯酸酯齐聚物、(2)乙氧化双酚a二 丙烯酸酯、(4)乙氧化双酚a二丙烯酸酯,1,6

‑

乙二醇二丙烯酸酯、(2)丙氧化 新戊二醇二丙烯酸酯、三羟甲基丙烷丙烯酸酯、(3)乙氧化三羟甲基丙烷丙烯酸 酯、(6)乙氧化三羟甲基丙烷丙烯酸酯、二

‑

三羟甲基丙烷四丙烯酸酯、季戊四 醇四丙烯酸酯或(4)乙氧化季戊四醇四丙烯酸酯等中的

至少两种及两种以上的 组合。

10.进一步地,所述增塑剂为聚乙二醇200、聚乙二醇400、亚麻油、油酸、柠 檬酸三丁酯、乙酰柠檬酸三丁酯、柠檬酸三辛酯、甘油、烷基磺酸苯酯、邻苯二 甲酸二辛酯、邻苯二甲酸二丁酯、乙酰柠檬酸三辛酯、环己烷1,2

‑

二甲酸二异 壬基酯或环氧大豆油中的至少一种。

11.进一步地,所述光引发剂为2

‑

二甲氨基

‑2‑

苄基

‑1‑

(4

‑

哌啶苯基)

‑1‑

丁 酮、1

‑

羟基环已基苯基甲酮、4,4

‑

双(二乙氧基)苯甲酮、2,4,6

‑

三甲基苯甲酰 基

‑

二苯基氧化膦、苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦、2

‑

甲基

‑

2(4

‑

吗啉 基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮、2

‑

异丙基硫杂蒽酮中的一种或一种以上的 组合。

[0012]

进一步地,所述分散剂为具有酸性基团的共聚物、具有高颜料亲和性能的变 性聚醚或聚醚多元醇改性聚氨酯高分子中的至少一种。

[0013]

这些分散剂的型号包括但不限于byk111、byk102、byk180、byk2205、 solsperse 85000、solsperse 32000、solsperse 39000、solsperse 75000、dispers_689、 dispers_655、dispers_628、efka 4701、efka 4732、r1100。

[0014]

分散剂、增塑剂和光敏有机物共同组成了浆料中的有机树脂,增塑剂可改善 打印坯体内部的层间结合应力,分散剂可使得浆料的组分混合均匀;另外,体系 中加入的液体石蜡可使粘度有所降低。

[0015]

进一步地,一种光固化陶瓷浆料,按重量份数,包括以下组分:陶瓷粉体60 份、光敏有机物20份、增塑剂15份、液体石蜡5份、光引发剂1份,以及分 散剂1份。

[0016]

上述光固化陶瓷浆料,由以下方法制备得到:按重量份数,将光敏有机物、 分散剂、增塑剂、液体石蜡和光引发剂称量后加入球磨罐中,并在球磨罐中加入 氧化锆磨介作为研磨分散介质,所述研磨分散介质占球磨罐的比例不高于球磨罐 体积的1/3;然后在较低转速下球磨分散0.5

‑

4小时;接着,分至少二次加入陶 瓷粉末,再次球磨10

‑

24小时后出料,即制成光固化陶瓷浆料。

[0017]

本发明还提供了一种成型坯体的预处理方法,取制备得到的光固化陶瓷浆料 在3d打印机中打印成型,对成型坯体进行煤油浸泡,浸泡后置于干燥箱中进行 干燥。

[0018]

进一步地,所述煤油为航空煤油;浸泡的温度为20~40℃,浸泡时间为4~48h; 干燥的温度为20~60℃,干燥时间为2~12h。

[0019]

基于上述的技术方案,本发明取得的技术效果为:

[0020]

(1)本发明提供的用于3d打印的光固化陶瓷浆料,采用陶瓷粉末与光敏 有机物、分散剂、增塑剂、液体石蜡和光引发剂进行复配,并对浆料的配方类型 和用量进行了优化配比,有利于增加3d打印的稳定性,而且提高了后续脱脂过 程的效率,降低脱脂过程中的开裂和变形风险。

[0021]

(2)本发明提供的成型坯体的预处理方法,通过浸泡煤油可提前去除液体 石蜡,因此能够对坯体的溶剂脱脂去除一部分有机物,从而在坯体内部形成排气 微孔道,同时也降低了坯体中的有机物含量,有利于后续热脱脂过程的稳定性。

[0022]

(3)此外,在本发明的成型坯体的预处理方法中,由于溶剂脱脂过程也是 打印应力释放的一个过程,通过溶剂脱脂能够降低坯体的内部应力,增加热脱脂 的成功率。该溶剂脱脂过程容易控制,成本较低,可操作性强。

具体实施方式

[0023]

为了便于理解本发明,下面将结合具体的实施例对本发明进行更全面的描 述。以下实施例给出了本发明的较佳实施方式。但是,本发明可以以许多不同的 形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目 的是使对本发明的公开内容理解的更加透彻全面。

[0024]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领 域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只 是为了描述具体的实施方式的目的,不是旨在于限制本发明。

[0025]

实施例1

[0026]

向装载有氧化锆磨介的球磨罐中,加入59.07g(2)丙氧化新戊二醇二丙烯 酸酯、88.64g三环癸烷二甲醇二丙烯酸酯、12.44g二

‑

三羟甲基丙烷四丙烯酸酯、 45.34g环己烷1,2

‑

二甲酸二异壬基酯、53.34g液体石蜡,13.33g分散剂r1100、 0.391g2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦和0.39g1

‑

羟基环已基苯基甲酮加入, 球磨1h混合均匀;加入630g氧化铝粉末,此氧化铝粉末颗粒形状为类球形, d50约为0.4μm,继续球磨16h,出料制备得到光固化氧化铝浆料。

[0027]

在cerambuilder 100型陶瓷3d打印机中对光固化氧化铝浆料进行样条打印, 样条的设计尺寸为:60mm

×

5mm

×

4mm,打印激光参数为:激光扫描速度 2000mm/s,激光填充间距0.1mm,激光能量约150mw,在此激光参数下浆料的 单层固化深度约为200μm,3d打印得到成型坯体。

[0028]

实施例2

[0029]

取实施例1的成型坯体样条20条,分别进行称量和尺寸测量,取10条成型 坯体样条放置于航空煤油中,在室温下浸泡24h,航空煤油的量能够完全浸没样 条;将浸泡结束后的成型坯体样条装在培养皿中,然后置于干燥箱中进行干燥, 为了控制干燥速度,对培养皿加盖,使培养皿保持半开的状态。然后在50℃干 燥4h。

[0030]

对成型坯体样条,再次进行尺寸测量,以及称量,并计算所测数据的平均值。

[0031]

另外10条成型坯体样条不作煤油浸泡处理,直接进行50℃干燥4h。

[0032]

进行煤油浸泡并且干燥后的成型坯体的测试数据如表1所示:

[0033]

表1成型坯体样条在浸泡前和浸泡干燥后的测试数据(平均值)

[0034]

样品长(mm)宽(mm)厚(mm)重量(g)浸泡前59.144.913.682.66浸泡干燥后57.574.783.582.52

[0035]

由表1可知,经过煤油浸泡和干燥处理的成型坯体样条,能够进行初步的收 缩和热失重,这可以降低对打印坯体直接热脱脂带来的收缩开裂、变形等等不良 现象。

[0036]

为了进一步研究溶剂脱脂对成型坯体带来的有益效果,将以上经过浸泡煤油 并且干燥处理的成型坯体样条(10条),以及不作煤油浸泡处理的样条(10条)进行坯体内部气孔分布对比,所采用的方法为在麦克auto pore 9520压汞仪进行 孔隙率测试。

[0037]

并在mettler同步热分析仪进行tg/dsc测试,设定的温度区间为25℃ ~800℃,升温速度10k/min,以考察样条的热失重情况。

[0038]

具体的气孔情况及热失重情况见表2.

[0039]

表2煤油浸泡以及未作煤油浸泡处理的样条的性能测试表

[0040]

样品平均气孔尺寸(nm)孔隙率(%)25~800℃热失重(%)浸泡煤油并干燥的样条32.5313.111.1未做煤油浸泡处理的样条11.664.415.6

[0041]

由表2可知,实施例1提供的光固化陶瓷浆料打印出来的样条经过煤油浸泡 后气孔尺寸和气孔率均有明显提升,并且热失重明显降低。气孔尺寸和气孔率的 增加有利于脱脂过程有机物分解过程产生的废气的排除,而总热失重量的降低有 利于降低脱脂过程的开裂、变形等不利影响的风险,从而提高脱脂过程的稳定性。

[0042]

以上内容仅仅为本发明的结构所作的举例和说明,其描述较为具体和详细, 但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的 普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进, 这些显而易见的替换形式均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。