1.本发明涉及金属陶瓷复合材料领域,具体涉及一种免烧的高强度金属陶瓷复合材料及其制备方法和应用。

背景技术:

2.钢包作为盛钢水的主要容器,是现代炼钢作业无可替代的核心设备之一。目前国内钢包包口用耐火材料主要采用可塑料或浇注料,钢包包口用耐火材料的主要作用是压紧下部钢包渣线耐火砖,防止钢包渣线耐火砖的松动与脱落。由于钢包的间歇式工作方式,导致钢包热状态频繁波动与周期性热应力,尤其是包口,温度变化幅度更大,造成包口耐火材料出现裂纹与剥落;此外,在包口钢渣瘤清除过程中,剧烈的机械运动与冲击则引起包口耐火材料的机械损坏。

3.目前国内外一些公司开发的金属陶瓷复合材料,在陶瓷材料中引入具有高弹性模量、高抗拉强度的金属纤维可以起到增韧补强的效果,它将改变陶瓷材料的内部应力分布,阻止裂纹扩展,提高陶瓷材料在高温下的抗机械冲击和抗急冷急热性能。同时,钢纤维在陶瓷材料中均匀分散,形成网络架状起到牵引搭桥的作用,当陶瓷材料出现裂纹后可以把浇注料产生的裂纹界面连接起来,使陶瓷材料在开裂后仍能承载工作。

4.金属陶瓷复合材料特别适用于设备中金属部分受到严重侵蚀和氧化、难于承受强烈的机械和热冲击的传统耐火材料以及需要高昂维护费用的耐火部件。

5.公开号为cn 110615688 a的专利说明书公开了一种低成本高寿命高炉出铁口泥套及其制备方法,其成分按重量百分比计为:粒度10~5mm的再生al2o3‑

sic

‑

c质料25~40%;粒度5~0mm的再生高铝质料32~50%,粒度≤0.074mm的碳化硅粉3~7%,粒度≤10μm的莫来石微粉10~20%,高铝水泥3~5%,耐热不锈钢纤维2~6%。制备泥套时外加总干粉料总量的 5~8%水,在模具内振动浇注成型,经过常温养护、脱模、500~700℃烘烤12~24h,即为泥套预制件成品。

6.公开号为cn 110511046 a的专利说明书公开了一种连铸中间包挡渣部件的耐火浇注料,浇注料由以下重量份数配比的原料混合而成:废镁碳砖再生料:30

‑

60份,镁橄榄砂:12

‑

30份,镁砂粉:12

‑

25份,碳化硅细粉:4

‑

8份,金属硅粉:0.1

‑

5份,硅微粉:3

‑

6份,氧化铝微粉:2

‑

6份,镁质结合剂:1

‑

3份,不锈钢纤维:0.5

‑

3份,减水剂:0.1

‑

3份。该专利技术还公开了一种连铸中间包挡渣部件的制备方法,包括以下步骤:s1、准备连铸中间包挡渣部件的成型模具,向搅拌机中投入镁橄榄砂以及不锈钢纤维,混合搅拌3

‑

6min;s2、继续向搅拌机中添加镁砂粉、碳化硅细粉、金属硅粉、硅微粉、氧化铝微粉、镁质结合剂以及减水剂,搅拌3

‑

5min;s3、将废镁碳砖再生料加入搅拌机中混合搅拌15

‑

25min后形成混合料;s4、向搅拌机中的混合料中加入占所述混合料3.5

‑

4.5wt%的水,搅拌10

‑

15min,得到中间包挡渣部件的耐火浇注料;s5、将耐火浇注料倒入准备好的连铸中间包挡渣部件的成型模具,将模具中的耐火浇注料振动至表面泛浆,振动时间大于10min;s6、将振动完成的耐火浇注料连同模具避光静置至少24h后脱模,将脱模后成型的耐火浇注料避光放置48

‑

60h后入窑烘烤,烘

烤完成即得到连铸中间包挡渣部件。

技术实现要素:

7.陶瓷材料具有优良的高温强度和抗熔损性能,但其脆性大,抗热震性能和韧性不足,金属材料具有优良的韧性和延展性,但不耐高温,将二者结合,通过在陶瓷材料中引入金属纤维,制备金属陶瓷复合材料,可以对陶瓷材料起到增韧补强的效果,金属纤维在陶瓷材料中均匀分散,形成网络架状,可以阻止陶瓷材料的裂纹扩展,提高陶瓷材料在高温下的抗机械冲击和抗急冷急热性能。

8.针对本领域存在的不足之处,本发明提供了一种免烧的高强度金属陶瓷复合材料的制备方法,所得金属陶瓷复合材料具有高强度、组织均匀性(可通过试样切面观察判断钢纤维及颗粒料分散的均匀性)、抗氧化性等优异性能。

9.一种免烧的高强度金属陶瓷复合材料的制备方法,包括步骤:将不锈钢纤维均匀撒入模具中预铺好,然后向所述模具中灌入调制好的浆料,边灌浆边振动使所述浆料密实填充到所述模具中,自然干燥脱模后经175~185℃烘烤即得所述高强度金属陶瓷复合材料;

10.所述浆料包括水和粉体;以所述不锈钢纤维和粉体的质量和为100%计,所述不锈钢纤维的质量占比为15%~26%,所述粉体包括以下质量百分比的原料:7%~16%的刚玉颗粒、4%~8%的蓝晶石细粉、7%~12%的α

‑

al2o3微粉、10%~20%的活性氧化铝微粉、17%~28%的碳化硅细粉、0.7%~4%的硅微粉、3%~10%的铝酸钙水泥、0.02%~0.08%的促凝剂、0.03%~0.08%的抗氧化剂、0.03%~0.08%的柠檬酸、0.3%~0.8%的减水剂;所述浆料中水的加入量为所述不锈钢纤维和粉体的质量和的7%~13%;

11.所述不锈钢纤维的长度为22~28mm,宽度为3~5mm。

12.本发明制备方法从材料本身和制备工艺两方面协同控制优化,无需烧成,即可得到具有优异强度、抗氧化性能的金属陶瓷复合材料。具体的:材料本身方面,本发明通过添加特定长、宽的不锈钢纤维,配合特定组成的al2o3‑

sio2系浆料,并精心控制各组分的用量比例;制备工艺方面,本发明将不锈钢纤维和浆料先分开,首先配制特定组成的al2o3‑

sio2系浆料,然后将其在振动条件下倒入预铺有不锈钢纤维的模具中,待浆料密实填充所述模具后自然干燥脱模、烘烤,无需进一步烧成。

13.为了更好地实现发明目的、解决技术问题,获得更好的技术效果,本发明可进行以下技术方案的优选:

14.所述振动的时间优选为3~5min。

15.优选采用振动辅助的方式使所述不锈钢纤维在所述模具中铺满铺平。为避免振动过程中不锈钢纤维飞出,可以用木板盖住模具。

16.所述不锈钢纤维优选为不锈钢弓形纤维446、不锈钢纤维310中的至少一种,进一步优选为不锈钢弓形纤维446。使用不锈钢弓形纤维446得到的高强度金属陶瓷复合材料常温抗折强度不低于40mpa,常温耐压强度不低于115mpa,1200℃

×

0.5h抗折强度不低于10mpa,且抗氧化性能可得到进一步提升。

17.作为优选,所述刚玉颗粒中al2o3含量大于98.5wt%,所述刚玉颗粒的粒度不大于1mm。

18.作为优选,所述蓝晶石细粉中al2o3含量大于55wt%,所述蓝晶石细粉的粒度不大于0.165mm。

19.作为优选,所述α

‑

al2o3微粉中al2o3含量大于99wt%,所述α

‑

al2o3微粉的粒度为3.7~4.3μm。

20.作为优选,所述活性氧化铝微粉中al2o3含量大于99wt%,所述活性氧化铝微粉的粒度为1.3~1.8μm。

21.作为优选,所述碳化硅细粉中sic含量大于90wt%,所述碳化硅细粉的粒度小于0.088mm。

22.作为优选,所述硅微粉中sio2含量大于92wt%,所述硅微粉的粒度小于2μm。

23.作为优选,所述铝酸钙水泥中al2o3含量大于69wt%,sio2含量小于30wt%。

24.所述促凝剂优选自牌号为kad

‑

40、wsm

‑1‑

1中的至少一种,厂家为凯诺斯铝酸盐(中国)有限公司。

25.所述抗氧化剂优选为金属铝粉。进一步优选,所述金属铝粉中al含量大于98wt%,所述金属铝粉的粒度为0.1~0.25mm。

26.所述减水剂优选自牌号为fs65、fs20中的至少一种,厂家为武汉善达化工有限公司。

27.本发明还提供了所述的制备方法制备得到的高强度金属陶瓷复合材料。

28.本发明还提供了所述的高强度金属陶瓷复合材料在制备钢包包口压板、铁水包扒渣板或钢包加热盖中的应用。

29.本发明与现有技术相比,主要优点包括:

30.1)本发明首先将特定长、宽的不锈钢纤维错乱分布在模具中形成网络结构,然后将特定组成的al2o3‑

sio2系浆料灌入金属纤维中,控制二者加入比例,辅助振动成型,浆料在不锈钢纤维的网络结构中填充密实,材料制备过程简单,并且无需烧成,即可得到高强度抗氧化金属陶瓷复合材料。

31.2)特定用量比例和特定长、宽的不锈钢纤维的引入明显提高材料的断裂韧性。本发明的金属陶瓷复合材料兼顾了金属的高韧性、可塑性和陶瓷的高熔点、耐腐蚀和耐磨损等特性,因此,它具有良好的各向同性、组织均匀性、抗氧化性及高温蠕变抗力,同时提高强度和韧性以及导热性等许多优点。

附图说明

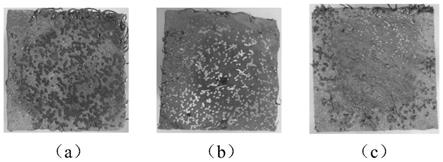

32.图1为实施例1金属陶瓷复合材料分别在不同温度热处理3小时后的抗氧化切面照片,其中(a)1000℃,(b)1100℃,(c)1200℃;

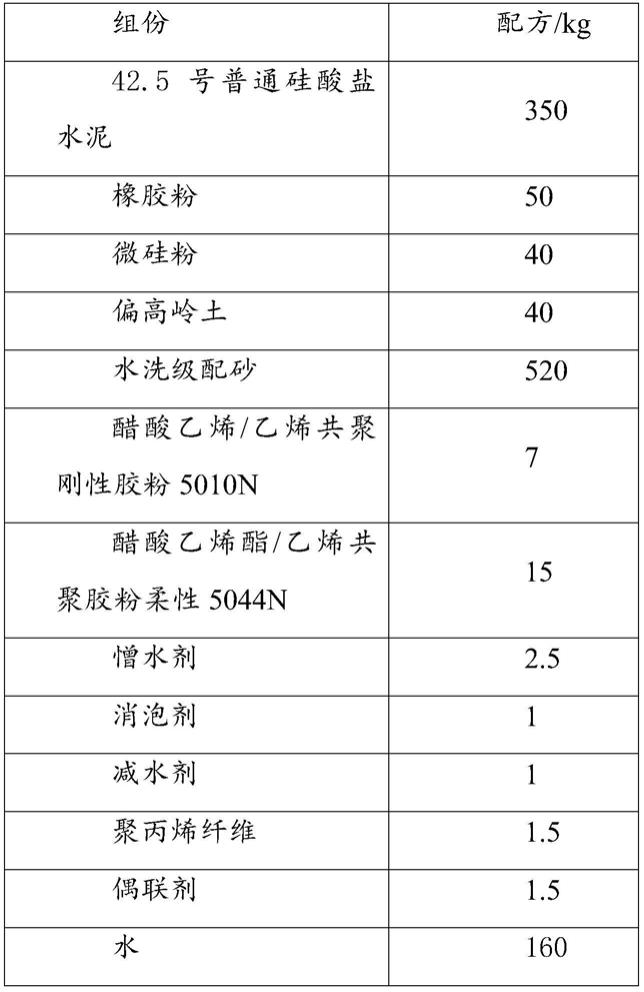

33.图2为实施例2金属陶瓷复合材料分别在不同温度热处理3小时后的抗氧化切面照片,其中(a)1000℃,(b)1100℃,(c)1200℃;

34.图3为实施例3金属陶瓷复合材料分别在不同温度热处理3小时后的抗氧化切面照片,其中(a)1000℃,(b)1100℃,(c)1200℃;

35.图4为实施例4金属陶瓷复合材料分别在不同温度热处理3小时后的抗氧化切面照片,其中(a)1000℃,(b)1100℃,(c)1200℃。

具体实施方式

36.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

37.以下各实施例所涉及的原料的技术参数、特征等描述如下:

38.不锈钢纤维的长度为22~28mm,宽度为3~5mm;

39.刚玉颗粒中al2o3含量大于98.5wt%,刚玉颗粒的粒度不大于1mm;

40.蓝晶石细粉中al2o3含量大于55wt%,蓝晶石细粉的粒度不大于0.165mm;

41.α

‑

al2o3微粉中al2o3含量大于99wt%,α

‑

al2o3微粉的粒度为3.7~4.3μm;

42.活性氧化铝微粉中al2o3含量大于99wt%,活性氧化铝微粉的粒度为1.3~1.8μm;

43.碳化硅细粉中sic含量大于90wt%,碳化硅细粉的粒度小于0.088mm;

44.硅微粉中sio2含量大于92wt%,硅微粉的粒度小于2μm;

45.铝酸钙水泥中al2o3含量大于69wt%,sio2含量小于30wt%;

46.促凝剂kad

‑

40,厂家为凯诺斯铝酸盐(中国)有限公司;

47.促凝剂wsm

‑1‑

1,厂家为凯诺斯铝酸盐(中国)有限公司;

48.抗氧化剂为金属铝粉,其中al含量大于98wt%,金属铝粉的粒度为0.1~0.25mm;

49.减水剂fs65,厂家为武汉善达化工有限公司;

50.减水剂fs20,厂家为武汉善达化工有限公司。

51.如无特殊说明,各组分用量的百分数均为质量百分数,以不锈钢纤维和粉体的质量和为100%计。

52.各实施例、对比例制备得到的金属陶瓷复合材料的常温抗折强度测试标准/方法参考gb/t3001,常温耐压强度的测试标准/方法参考gb/t5072,1200℃

×

0.5h抗折强度的测试标准/方法参考gb/t3001,抗氧化性能的测试标准/方法参考gb/t13244。

53.实施例1

54.步骤一:将25wt%的不锈钢纤维310均匀撒入模具中预铺好。由于不锈钢纤维加入量较大,需在振动台上振动辅助以保证钢纤维在模具中铺满铺平,为避免振动过程中钢纤维飞出,可以用木板盖住模具。

55.步骤二:调制浆料。将11wt%的刚玉颗粒、6wt%的蓝晶石细粉、11%的α

‑

al2o3微粉、12wt%的活性氧化铝微粉、25wt%的碳化硅细粉、2wt%的硅微粉、7.5wt%的铝酸钙水泥、0.03wt%的促凝剂kad

‑

40和wsm

‑1‑

1、0.03wt%的抗氧化剂金属al粉、0.04wt%的柠檬酸、0.4wt%的减水剂fs65和外加13wt%的水搅拌混合均匀,得到浆料。

56.步骤三:灌浆成型。将步骤二调制好的浆料灌入到步骤一铺好钢纤维的模具中,边灌浆边振动使浆料密实填充到模具中,自然干燥脱模后经180℃烘烤即得高强度金属陶瓷复合材料。

57.本实施例制备的金属陶瓷复合材料,经检测:常温抗折强度为45.2mpa,常温耐压强度为78.3mpa,1200℃

×

0.5h抗折强度为6.5mpa,1100℃静态坩埚法抗渣实验侵蚀指数为12.3~15.6%,抗氧化性能较差(参见附图1)。

58.实施例2

59.步骤一:将25wt%的不锈钢弓形纤维446均匀撒入模具中预铺好。由于不锈钢纤维

加入量较大,需在振动台上振动辅助以保证钢纤维在模具中铺满铺平,为避免振动过程中钢纤维飞出,可以用木板盖住模具。

60.步骤二:调制浆料。将10wt%的刚玉颗粒、6wt%的蓝晶石细粉、10wt%的α

‑

al2o3微粉、14wt%的活性氧化铝微粉、25wt%的碳化硅细粉、2wt%的硅微粉、7.5wt%的铝酸钙水泥、0.02wt%的促凝剂kad

‑

40和wsm

‑1‑

1、0.04wt%的抗氧化剂金属al粉、0.04wt%的柠檬酸、0.4wt%的减水剂fs65和外加11wt%的水搅拌混合均匀,得到浆料。

61.步骤三:灌浆成型。将步骤二调制好的浆料灌入到步骤一铺好钢纤维的模具中,边灌浆边振动使浆料密实填充到模具中,自然干燥脱模后经180℃烘烤即得高强度抗氧化金属陶瓷复合材料。

62.本实施例制备的金属陶瓷复合材料,经检测:常温抗折强度为85.8mpa,常温耐压强度为134.2mpa,1200℃

×

0.5h抗折强度为12.4mpa,1100℃静态坩埚法抗渣实验侵蚀指数为8.8%~10.5%,抗氧化性能优良(参见附图2)。

63.实施例3

64.步骤一:将26wt%的不锈钢弓形纤维446均匀撒入模具中预铺好。由于不锈钢纤维加入量较大,需在振动台上振动辅助以保证钢纤维在模具中铺满铺平,为避免振动过程中钢纤维飞出,可以用木板盖住模具。

65.步骤二:调制浆料。将10wt%的刚玉颗粒、5wt%的蓝晶石细粉、10wt%的α

‑

al2o3微粉、15wt%的活性氧化铝微粉、25wt%的碳化硅细粉、2wt%的硅微粉、6.5wt%的铝酸钙水泥、0.02wt%的促凝剂kad

‑

40和wsm

‑1‑

1、0.04wt%的抗氧化剂金属al粉、0.04wt%的柠檬酸、0.4wt%的减水剂fs20和外加12.2wt%的水搅拌混合均匀,得到浆料。

66.步骤三:灌浆成型。将步骤二调制好的浆料灌入到步骤一铺好钢纤维的模具中,边灌浆边振动使浆料密实填充到模具中,自然干燥脱模后经180℃烘烤即得高强度抗氧化金属陶瓷复合材料。

67.本实施例制备的金属陶瓷复合材料,经检测:常温抗折强度为57.0mpa,常温耐压强度为119.6mpa,1200℃

×

0.5h抗折强度为12.3mpa,1100℃静态坩埚法抗渣实验侵蚀指数为9.6%~11.3%,抗氧化性能优良(参见附图3)。

68.实施例4

69.步骤一:将24wt%的不锈钢弓形纤维446均匀撒入模具中预铺好。由于不锈钢纤维加入量较大,需在振动台上振动辅助以保证钢纤维在模具中铺满铺平,为避免振动过程中钢纤维飞出,可以用木板盖住模具。

70.步骤二:调制浆料。将11wt%的刚玉颗粒、5wt%的蓝晶石细粉、11wt%的α

‑

al2o3微粉、15wt%的活性氧化铝微粉、25wt%的碳化硅细粉、2wt%的硅微粉、6.6wt%的铝酸钙水泥、0.02wt%的促凝剂kad

‑

40和wsm

‑1‑

1、0.04wt%的抗氧化剂金属al粉、0.04wt%的柠檬酸、0.3wt%的减水剂fs65和外加12.2wt%的水搅拌混合均匀,得到浆料。

71.步骤三:灌浆成型。将步骤二调制好的浆料灌入到步骤一铺好钢纤维的模具中,边灌浆边振动使浆料密实填充到模具中,自然干燥脱模后经180℃烘烤即得高强度抗氧化金属陶瓷复合材料。

72.本实施例制备的金属陶瓷复合材料,经检测:常温抗折强度为41.0mpa,常温耐压强度为143.1mpa,1200℃

×

0.5h抗折强度为10.2mpa,1100℃静态坩埚法抗渣实验侵蚀指数

为9.2~12.1%,抗氧化性能优良(参见附图4)。

73.因此,本发明制备的金属陶瓷复合材料强度高、抗氧化性能及热震稳定性优良,可广泛适用于钢包包口压板、铁水包扒渣板、钢包加热盖等部位。

74.此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。