1.本发明涉及化学合成领域,具体提供了一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法。

背景技术:

2.精喹禾灵又叫精禾草克、闲锄。是在合成喹禾灵的过程中去除了非活性的光学异构体(l

‑

体)后的改良制品。精喹禾灵是一种高度选择性的新型旱田茎叶处理剂,在禾本科杂草和双子叶作物间有高度的选择性,对阔叶作物田的禾本科杂草有很好的防效。

3.对氯邻硝基乙酰乙酰苯胺,中文别名:乙酰基乙酰对氯邻硝基苯胺、n

‑

(4

‑

氯

‑2‑

硝基苯基)

‑3‑

氧代

‑

丁酰胺。对氯邻硝基乙酰乙酰苯胺是合成精喹禾灵的中间体,目前合成对氯邻硝基乙酰乙酰苯胺的主要原料为对氯邻硝基苯胺和双乙烯酮,其反应方程式如下:

[0004][0005]

反应机理:

[0006][0007]

合成对氯邻硝基乙酰乙酰苯胺比较成熟的路线主要是:以对氯邻硝基苯胺与双乙烯酮在加热条件下,使用一锅反应法制备对氯邻硝基乙酰乙酰苯胺,该方法中,一方面,双乙烯酮在碱性环境下容易发生自聚反应,对车间设备及及反应条件要求高,生产安全性差,且产物中杂质较大,导致产物纯度低;另一方面,催化剂难以回收重复利用,生产成本高。申请人曾经提出过采用毒性小、安全性高的原料替代双乙烯酮来制备对氯邻硝基乙酰乙酰苯胺,但是由于双乙烯酮依然是现有技术中的最常用原料,因此如何改进以双乙烯酮为原料的制备方法依然是本领域的研究方向,基于此如何提供一种操作简便、生产安全性高、成本低、纯度高、收率高的对氯邻硝基乙酰乙酰苯胺的合成方法成为亟待解决的问题。

技术实现要素:

[0008]

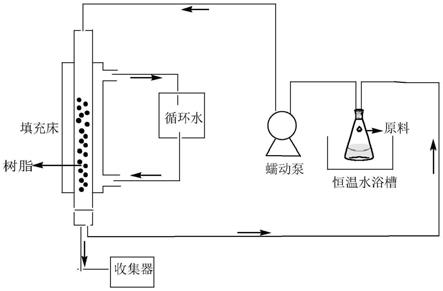

本发明针对上述技术存在的诸多问题,提供了一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体方案是将酸性阳离子交换树脂催化剂填充于填充床中,反应液以一定的流速通入填充床中,在一定的反应条件下,实现催化反应与物质的传递,更为具体的反应步骤为:将对氯邻硝基苯胺用甲苯溶解后,将双乙烯酮加入到体系中,搅拌均匀备用;反应液经泵以恒定的流速,从上端打入装有固体酸催化剂的填充床反应器中,反应液从底部流出,进入反应液收集器;检测合格之后,负压脱出大部分溶剂,降温结晶后,抽滤

干燥可得到产物。与现有技术相比,本发明由于使用酸性阳离子交换树脂催化剂,可以实现催化剂的重复使用,从而达到连续生产;同时,由于催化剂比表面积大,催化活性高,使反应周期缩短,利于杂质控制,产品纯度高(98%),收率高(98%)。

[0009]

本发明的具体技术方案如下:

[0010]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0011]

首先,将对氯邻硝基苯胺用甲苯溶解后,将双乙烯酮加入到反应体系中,搅拌均匀备用;反应液经泵以恒定的流速,从上端打入装有固体酸催化剂的填充床反应器中,反应液从底部流出,进入反应液收集器;

[0012]

检测上述反应体系中对氯邻硝基苯胺原料剩余≤1%后,负压脱出大部分溶剂,降温结晶后,抽滤干燥可得到产物,若检测不合格,则反应液可以循环打入填充床中,直至反应跟踪合格;

[0013]

其中所述的对氯邻硝基苯胺甲苯溶液的质量分数为15

‑

40%,优选25%;

[0014]

所述的对氯邻硝基苯胺与双乙烯酮的摩尔比为1:1.0

‑

1.5,优选的摩尔比为1:1.15。

[0015]

所述的固体酸催化剂为:酸性阳离子交换树脂(强酸性阳离子交换树脂、弱酸性阳离子交换树脂)、超强固体酸(c

‑

so3h、so

42

‑

/zro2/tio2/fe3o4、so

42

‑

/zro2/fe3o4、so3h

‑

pgma

‑

(fe3o4‑

oa))、氢型沸石分子筛(氢型zsm

‑

5沸石)、酸性黏土(高岭土、膨润土)中的一种;优选强酸性阳离子交换树脂,更具体的可以选自d001大孔强酸性树脂或na型732阳离子交换树脂(国药集团化学试剂有限公司),最优选使用na型732阳离子交换树脂。

[0016]

所述的对氯邻硝基苯胺与固体酸催化剂中h

的摩尔比为1:0.1

‑

0.2,优选摩尔比1:0.14。且填充床反应器内的酸性阳离子交换树脂填充量以上述摩尔比为准进行换算,只要达到上述要求即可,其中可实施的一种技术方案是根据酸碱滴定法来计算出1g树脂中包含氢离子摩尔数量,然后根据上述限定的反应实际需要多少氢离子,称出对应重量的酸性阳离子交换树脂填充到填充床即可。

[0017]

所述的泵进料总速度10

‑

40ml/min,优选的进料速度为25ml/min,所使用的泵可以是蠕动泵、恒流柱塞泵、高压恒流双柱塞泵中的一种。

[0018]

所述的填充床反应器的设置反应温度为50

‑

100℃,优选的反应温度为80℃。

[0019]

所述的降温结晶温度为0

‑

15℃,优选的结晶温度为0

‑

5℃,然后进行抽滤、干燥。

[0020]

上述反应中通外循环水于夹套内,从而控制反应温度;

[0021]

抽滤得到的母液进行循环套用,直到最终得到的产物含量低于98%,停止套用;所述的母液套用次数为1

‑

9次,优选的套用次数为8次;同时,重复使用树脂催化剂,直至跟踪反应液中对氯邻硝基苯胺残留大于1%,停止树脂催化剂重复使用。

[0022]

与现有技术相比,本发明的主要优势在于:

[0023]

本发明所使用的树脂固体催化剂,单位体积催化剂负荷量高,催化效率高,同时由于树脂吸附作用,使得反应传质效率极高,使其反应时间大大降低,反应效率及产物选择性显著提升,减少了副反应及原料浪费,大大提高了产品收率和质量。

[0024]

其次,使用酸性阳离子交换树脂填充床反应器,可避免机械搅拌带来的影响,从而提高催化剂使用稳定性。

[0025]

综上所述,本发明方法操作简便安全,环境污染小,含量可高达98%以上,收率高

达98%以上,远远超出了传统合成方法,取得了很好的技术效果。

附图说明

[0026]

图1为本发明所述制备工艺的示意图。

具体实施方式

[0027]

以下通过实施例形式的具体实施方式,对本发明的上述内容做进一步的详细说明,但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围,除特殊说明外,下述实施例中均采用常规现有技术完成。

[0028]

实施例1

[0029]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0030]

(1)配制质量分数为25%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.5的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在80℃以下;按照对氯邻硝基苯胺与氢型zsm

‑

5沸石中h

摩尔比1:0.2,将氢型zsm

‑

5沸石分子筛填充于填充床中;

[0031]

(2)开启加热循环装置,设置填充床反应器温度为80℃,使用蠕动泵按照流速25ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0032]

(3)检测收集器中收集的反应液,跟踪对氯邻硝基苯胺原料剩余31.0%;可见氢型zsm

‑

5沸石催化效果不够理想。

[0033]

实施例2

[0034]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0035]

(1)配制质量分数为25%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.5的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在80℃以下;按照对氯邻硝基苯胺与酸性黏土高岭土中h

摩尔比1:0.2,将酸性黏土高岭土催化剂填充于填充床中;

[0036]

(2)开启加热循环装置,设置填充床反应器温度为80℃,使用蠕动泵按照流速25ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0037]

(3)检测收集器中收集的反应液,跟踪对氯邻硝基苯胺原料剩余97.0%,酸性黏土高岭土的催化效果较差,原料转化率非常低。

[0038]

实施例3

[0039]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0040]

(1)配制质量分数为25%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.5的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在80℃以下;按照对氯邻硝基苯胺与树脂中h

摩尔比1:0.14,将d001酸性阳离子交换树脂填充于填充床中;

[0041]

(2)开启加热循环装置,设置填充床反应器温度为80℃,使用蠕动泵按照流速25ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0042]

(3)检测收集器中收集的反应液,跟踪对氯邻硝基苯胺原料剩余7.0%。与氢型

zsm

‑

5沸石和酸性黏土高岭土相比,d001酸性阳离子交换树脂作为催化剂,具有非常显著的改善。

[0043]

实施例4

[0044]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0045]

(1)配制质量分数为25%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.0的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在80℃以下;按照对氯邻硝基苯胺与树脂中h

摩尔比1:0.2,将na型732酸性阳离子交换树脂填充于填充床中;

[0046]

(2)开启加热循环装置,设置填充床反应器温度为80℃,使用蠕动泵按照流速25ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0047]

(3)检测收集器中收集的反应液,跟踪对氯邻硝基苯胺原料剩余4.2%,负压脱去三分之二溶剂,使用冰水浴降温至10

‑

15℃,保持30min,经冷抽滤、干燥后,检测对氯邻硝基乙酰乙酰苯胺含量97.4%,收率93.4%。na型732酸性阳离子交换树脂作为催化剂时,原料剩余量低至4.2%,目标产物含量高达97.4%,可产业化应用。

[0048]

实施例5

[0049]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0050]

(1)配制质量分数为25%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.15的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在50℃以下;按照对氯邻硝基苯胺与树脂中h

摩尔比1:0.2,将na型732酸性阳离子交换树脂填充于填充床中;

[0051]

(2)开启加热循环装置,设置填充床反应器温度为50℃,使用蠕动泵按照流速10ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0052]

(3)检测收集器中收集的反应液,跟踪对氯邻硝基苯胺原料剩余15.1%,经过该实施例验证,反应温度过低时,反应速率较慢。

[0053]

实施例6

[0054]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0055]

(1)配制质量分数为40%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.3的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在85℃以下;按照对氯邻硝基苯胺与树脂中h

摩尔比1:0.1,将na型732酸性阳离子交换树脂填充于填充床中;

[0056]

(2)开启加热循环装置,设置填充床反应器温度为85℃,使用蠕动泵按照流速15ml/min,将反应液打入反应器中,使反应液在反应器中中反应;

[0057]

(3)检测收集器中收集的反应液,跟踪对氯邻硝基苯胺原料剩余3.0%,负压脱去三分之二溶剂,使用冰水浴降温至5

‑

10℃,保持20min,经冷抽滤、干燥后,检测对氯邻硝基乙酰乙酰苯胺含量98.3%,收率94.2%。

[0058]

实施例7

[0059]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0060]

(1)配制质量分数为15%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.5的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅

拌加热至固体全部溶解获得反应液,加热过程温度控制在70℃以下;按照对氯邻硝基苯胺与树脂中h

摩尔比1:0.2,将na型732酸性阳离子交换树脂填充于填充床中;

[0061]

(2)开启加热循环装置,设置填充床反应器温度为70℃,使用蠕动泵按照流速15ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0062]

(3)检测收集器中收集的反应液,跟踪合格后,负压脱去三分之二溶剂,使用冰水浴降温至0

‑

5℃,保持10min,经冷抽滤、干燥后,检测对氯邻硝基乙酰乙酰苯胺含量98.2%,收率93.2%。

[0063]

实施例8

[0064]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0065]

(1)配制质量分数为25%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.15的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在80℃以下;按照对氯邻硝基苯胺与树脂中h

摩尔比1:0.14,将na型732酸性阳离子交换树脂填充于填充床中;

[0066]

(2)开启加热循环装置,设置填充床反应器温度为100℃,使用蠕动泵按照流速40ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0067]

(3)检测收集器中收集的反应液,跟踪合格后,负压脱去三分之二溶剂,使用冰水浴降温至0

‑

5℃,保持20min,经冷抽滤、干燥后,检测对氯邻硝基乙酰乙酰苯胺含量97.8%,收率92.1%。

[0068]

经过上述实施例验证,酸性树脂催化剂的催化效果显著优于氢型zsm

‑

5沸石和酸性黏土高岭土,而且酸性树脂催化剂中na型酸性树脂催化效果最佳;

[0069]

另外,反应温度、原料配比、进料速度、固体催化剂使用量等方面均对反应有较显著的影响。

[0070]

通过上述实施例,发明人确定了最佳的制备工艺如下述实施例9:

[0071]

实施例9

[0072]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0073]

(1)配制质量分数为25%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.15的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在80℃以下;按照对氯邻硝基苯胺与树脂中h

摩尔比1:0.14,将na型732酸性阳离子交换树脂填充于填充床中;

[0074]

(2)开启加热循环装置,设置填充床反应器温度为80℃,使用蠕动泵按照流速25ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0075]

(3)检测收集器中收集的反应液,跟踪合格后,负压脱去三分之二溶剂,使用冰水浴降温至0

‑

5℃,保持10min,经冷抽滤、干燥后,检测对氯邻硝基乙酰乙酰苯胺含量99.2%,收率96.4%。

[0076]

经过该实施例验证,在该反应条件下,产物含量高,且收率高;此反应条件将作为后续两个实施例中母液套用验证、以及树脂催化剂连续使用验证的优选条件。

[0077]

实施例10

[0078]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0079]

(1)配制质量分数为25%的对氯邻硝基苯胺甲苯(实施例9母液连续套用8次,剩余

用甲苯补足)溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.15的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在80℃以下;按照对氯邻硝基苯胺与树脂中h

摩尔比1:0.14,将na型732酸性阳离子交换树脂填充于填充床中(连续使用3遍);

[0080]

(2)开启加热循环装置,设置填充床反应器温度为80℃,使用蠕动泵按照流速25ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0081]

(3)检测收集器中收集的反应液,跟踪合格后,负压脱去三分之二溶剂,使用冰水浴降温至0

‑

5℃,保持10min,冷抽滤,干燥,检测对氯邻硝基乙酰乙酰苯胺含量98.1%,收率98.9%。

[0082]

经过该实施例验证,母液套用8次,对氯邻硝基乙酰乙酰苯胺含量仍高于98%,套用9遍以后,产物含量低于98%。

[0083]

实验编号母液套用次数/次产物含量/%产物收率/%1新投99.296.42199100.13299.198.24398.898.45498.699.06598.698.77698.498.68798.298.19898.198.910997.598.0

[0084]

实施例11

[0085]

一种利用填充床式反应器制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0086]

(1)配制质量分数为25%的对氯邻硝基苯胺甲苯溶液250g,按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.15的比例将双乙烯酮加入到上述对氯邻硝基苯胺甲苯溶液中,搅拌加热至固体全部溶解获得反应液,加热过程温度控制在80℃以下;按照对氯邻硝基苯胺与树脂中h

摩尔比1:0.14,将na型732酸性阳离子交换树脂填充于填充床中(连续使用10遍);

[0087]

(2)开启加热循环装置,设置填充床反应器温度为80℃,使用蠕动泵按照流速25ml/min,将反应液打入反应器中,使反应液在反应器中反应;

[0088]

(3)检测收集器中收集的反应液,跟踪对氯邻硝基苯胺原料剩余1.8%,负压脱去三分之二溶剂,使用冰水浴降温至0

‑

5℃,保持10min,经冷抽滤、干燥后,检测对氯邻硝基乙酰乙酰苯胺含量98.2%,收率95.3%。

[0089]

经过该实施例验证,酸性树脂催化剂连续使用10遍,料液再流经一遍填充床后,氯邻硝基苯胺原料剩余不合格,此时需要进行催化剂处理。

[0090]

对比例

[0091]

常规反应制备对氯邻硝基乙酰乙酰苯胺的方法,具体步骤如下:

[0092]

(1)按照对氯邻硝基苯胺与双乙烯酮摩尔配比1:1.3,配制质量分数为25%的对氯

邻硝基苯胺甲苯溶液250g于500ml四口烧瓶中,并加入14%(mol%/对氯邻硝基苯胺)的盐酸;

[0093]

(2)体系缓慢升温至80℃,保温2h后,液相跟踪检测,若检测不合格(对氯邻硝基苯胺原料剩余≤1%),则继续保温反应;

[0094]

(3)反应体系跟踪合格后,负压脱去三分之二溶剂,使用冰水浴降温至0

‑

5℃,保持10min,经冷抽滤、干燥后,检测对氯邻硝基乙酰乙酰苯胺含量96.0%,收率88.5%。

[0095]

经过该实施例验证,使用常规釜式反应,产物含量不高,收率低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。