1.本发明属于粉剂产品生产技术领域,尤其是涉及一种粉剂产品的流化床生产系统。

背景技术:

2.粉剂产品生产过程中需要使用流化床,流化床内一般使用干燥粒子对浆料做干燥,但在流化床使用时,干净粒子、带料湿粒子、半干燥粒子均在同一空间,容易局部或全部出现死床现象,整个加工步骤需要停机进行修复,降低了粉剂生产效率;粉剂生产时产生的尾气直接通入到碱液中中和,尾气进入到碱液后快速的从碱液内散出,尾气未充分与碱液反应,尾气处理效果不佳。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种粉剂产品的流化床生产系统。

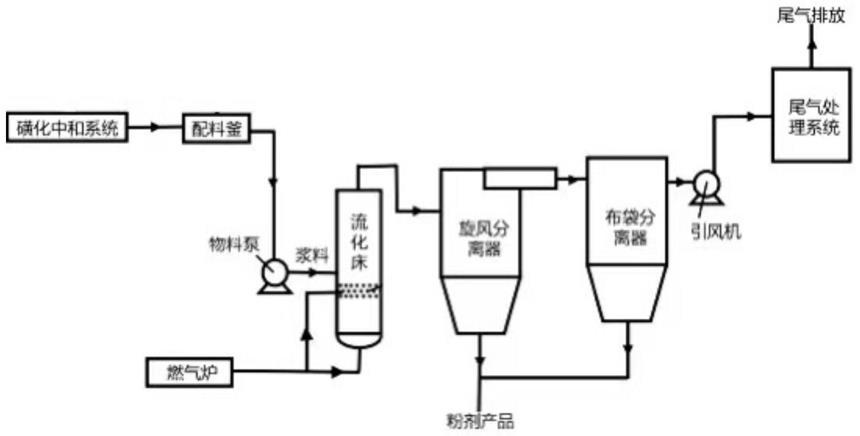

4.为了实现上述目的,本发明采用以下技术方案:一种粉剂产品的流化床生产系统,包括磺化中和系统、配料釜、燃气炉、流化床、旋风分离器、布袋分离器及尾气处理系统,所述流化床为环形流化床,所述流化床底部设有第一进气口,侧壁上设有第二进气口,所述第二进气口为三个,所述三个第二进气口沿所述流化床水平切线水平设置;所述尾气处理系统包括初步处理器和二次处理塔,所述初步处理器包括池体和设于所述池体内的输气管,所述池体内设有第一隔板,所述第一隔板上设有多个第一通槽和用于封闭所述第一通槽的第一密封板,所述第一密封板上设有第二通槽,所述池体上设有用于驱动所述输气管转动的电机,所述第一密封板随所述输气管转动而转动;有机物料烯烃或脂肪醇经过磺化中和系统生成aos或k12浆料进入配料釜,与其他辅料搅拌混匀配成喷粉浆料,再经物料泵和喷嘴喷到流化床中的惰性球表面;天然气燃烧产生的热风分成两路,一路从硫化床底部的第一进气口进入,干燥惰性球表面的浆料,另一路分别从三个第二进气口从硫化床层沿流化床水平切线进入,这样可以使干燥粒子逆时针在流化床层中运动;惰性球在热风的作用下相互摩擦碰撞,干燥完成的粉从惰性球表面脱落形成粉粒,粉粒随热风进入旋风分离器和布袋分离器得到粉粒产品,尾气进入尾气处理系统处理后排放;本工艺采用环形流化床,并在流化床内水平方向提供热风,使惰性粒子沿环形通道运动,惰性粒子依次经历以下几个过程:惰性干粒子

→

带料湿粒子

→

湿粒子逐渐烘干

→

出粉并分离

→

惰性干粒子,这样可以有效解决干净粒子、带料湿粒子、半干燥粒子均在同一空间,容易局部或全部出现死床现象,使整个连续化生产工艺更加稳定;尾气通过输气管进入到池体内时,第一通槽和第二通槽处于错开状态,第一通槽封闭,尾气被留在液面以下,增加尾气与碱液的接触时长,保证尾气完全反应,提升对尾气处理效果;输气管转动时搅动碱液,进一步的提升碱液与尾气的接触效果,输气管转动时带动第一密封板一同转动,第二通槽转动至与第一通槽相对位置后,第一通槽开启,处理后的尾气从第一通槽内散出,尾气从池体内排出后进入到二次处理塔内做进一步的处理;利用第一隔板和第一密封板相互配合在液面下形成封闭空间,使气

体暂时无法散出,将气体留在液面以下与碱液充分接触,提升对尾气的处理效果,降低尾气对外界环境的影响。

5.所述输气管底部设有连接盘,所述连接盘上设有与所述输气管相通的第一空腔,所述连接盘侧壁上设有多个第一连接杆,所述第一连接杆上设有与所述第一空腔相通第二空腔,所述第二空腔底部设有多个第一通孔,所述第一通孔内设有第一单向阀;所述输气管内设有第二隔板,所述第二隔板上设有多个第二通孔,所述第二隔板上方设有与所述第二通孔相配合的第二密封板;当所述第一通槽封闭时,所述第二通孔处于开启状态;当所述第一通槽开启时,所述第二通孔处于封闭状态。

6.所述池体顶部设有第三进气口,所述输气管与所述第三进气口相通,所述第三进气口侧壁上设有第三空腔,所述第三空腔侧壁上设有出水管,所述第三空腔内设有盘管,所述池体顶部设有与所述盘管相通的第四进气口,所述盘管顶部设有第一连接管,所述第一连接管倾斜设置,所述第一连接管一端设有出气管,所述出气管内设有第一过滤网,所述池体顶部设有与所述出气管相通的输水腔,所述输水腔内设有第二单向阀,所述第四进气口侧壁上设有与所述第三空腔相通的进水腔,所述第四进气口、所述第一连接管及所述出气管直径均大于所述盘管直径。

7.所述第三进气口内壁上设有第一活动槽,所述第一活动槽内设有第二连接杆,所述第二连接杆底部设有第一复位弹簧和第三连接杆,所述第三连接杆上设有第二活动槽,所述第二活动槽内设有第一连接弹簧,所述第一连接弹簧一端设有第四连接杆,所述第二密封板设于所述第四连接杆底部;所述输气管内壁上设有与所述第三连接杆螺纹配合的第一连接环。

8.所述第一连接环内壁上设有第三活动槽,所述第三活动槽内设有第一活动块,所述第一活动块上设有第二连接弹簧,所述第二连接弹簧上设有第一连接块,所述第一连接块与所述第三连接杆螺纹配合;所述第一连接块上设有凸块,所述第一活动块上设有与所述凸块相配合的第一凹槽;所述第一活动块侧壁上活动连接有第一连接板,所述第三活动槽内壁上活动连接有与所述第一连接板相配合的第二连接板。

9.所述第一连接环上设有第一通腔,所述第一通腔贯穿于所述第三活动槽内,所述第一通腔内穿设有第五连接杆,所述第一连接板和所述第二连接板分别活动连接于所述第五连接杆两侧,所述第五连接杆上设有第一限位板和第四活动槽,所述第四活动槽内壁上可转动连接有第二限位板,所述第二限位板上设有第五活动槽,所述第五活动槽内可转动连接有第三连接板,所述第三连接板一端设有支撑块,所述支撑块设于所述第四活动槽。

10.所述第四活动槽内壁上设有第六活动槽,所述第六活动槽内壁上设有第三连接弹簧,所述第三连接弹簧一端设有第一限位块;所述第四活动槽内壁上设有与所述支撑块相配合的第一滑槽,所述支撑块顶部设有磁块;所述第五连接杆侧壁上设有第七活动槽,所述第七活动槽内设有第四连接板,所述第四连接板底部设有第一推杆,所述第一推杆穿设于所述第一滑槽内,所述第七活动槽内还设有第一推板,所述第一推板上设有第二复位弹簧。

11.所述第五连接杆上设有第二通腔,所述第二通腔顶部设有第八活动槽,底部设有第九活动槽,所述第二通腔内穿设有第六连接杆,所述第六连接杆上设有第一连接绳,所述第一连接绳一端固连于所述第一限位块上;所述第六连接杆顶部设有第二推板,所述第二推板上设有第三复位弹簧,所述第二推板从所述第八活动槽内伸出;所述第六连接杆底部

设有第三推板,所述第三推板上设有第四复位弹簧,所述第三推板从所述第九活动槽内伸出;所述第二密封板上设有第二凹槽,所述第二凹槽侧壁上设有第十活动槽,所述第十活动槽内设有第四推板,所述第四推板上设有第四连接弹簧;所述第四连接杆上设有与所述第十活动槽相通的第十一活动槽,所述第十一活动槽内设有第七连接杆,所述第七连接杆上设有第二连接绳,所述第二连接绳一端固连于所述第四推板上;所述第二连接杆上设有第一活动腔,所述第一活动腔内设有第五连接板,所述第五连接板底部设有第二推杆,顶部设有第一推块,所述第一推块从所述第一活动腔内穿出,所述第五连接板底部设有第一支撑弹簧。

12.所述第一隔板上设有第二活动腔,所述第一密封板设于所述第二活动腔内,所述输气管穿设于所述第二活动腔内,所述输气管侧壁上设有传动环,所述第二活动腔内设有连接轴,所述连接轴上设有与所述第一密封板相配合的第一传动轮,所述第二活动腔内设有用于传动所述第一传动轮和所述传动环的第二传动轮;所述第一传动轮为环形结构,所述第一传动轮内壁上设有第十二活动槽,所述第十二活动槽内设有第二连接块,所述第二连接块与所述连接轴通过螺纹相配合;所述第二连接块侧壁上活动连接有第六连接板,所述第六连接板一端活动连接有第七连接板,所述第七连接板另一端活动连接于所述第十二活动槽内壁上;所述第十二活动槽内穿设有第八连接杆,所述第八连接杆活动连接于所述第六连接板底部,所述第八连接杆底部设有第二连接环,所述第二活动腔底部设有第二连接管,所述第二连接管上设有与所述第二连接环相配合的第十三活动槽,所述第一传动轮底部设有第五复位弹簧。

13.所述第二活动腔顶部设有第十四活动槽,所述第二传动轮上设有第九连接杆,所述第九连接杆上设有第八连接板,所述第八连接板上设有第五连接弹簧,所述第十四活动槽侧壁上设有第十五活动槽,所述第十五活动槽内设有传动杆,所述传动杆中部可转动连接于所述第十五活动槽内,所述传动杆一端设有第二推块;所述第十五活动槽底部设有第十六活动槽,所述第十六活动槽内穿设有第三推杆,所述第十六活动槽内壁上设有第十七活动槽,所述第十七活动槽内设有第六连接弹簧,所述第六连接弹簧一端设有第二限位块,所述第三推杆上设有与所述第二限位块相配合的限位槽;所述第二活动腔内设有第十连接杆,所述第十连接杆上设有第三活动腔,所述第二活动腔底部设有与所述第三活动腔相通的第四活动腔,所述第四活动腔内设有活动板,所述活动板顶部设有第九连接板,底部设有多个第二支撑弹簧,所述活动板顶部还设有第三推块,所述第三推块穿设于所述第十三活动槽内;所述第九连接板上设有第三连接绳,所述第三连接绳一端固连于所述第二限位块上。

14.本发明具有以下优点:本工艺采用环形流化床,并在流化床内水平方向提供热风,使惰性粒子沿环形通道运动,惰性粒子依次经历以下几个过程:惰性干粒子

→

带料湿粒子

→

湿粒子逐渐烘干

→

出粉并分离

→

惰性干粒子,这样可以有效解决干净粒子、带料湿粒子、半干燥粒子均在同一空间,容易局部或全部出现死床现象,使整个连续化生产工艺更加稳定;利用第一隔板和第一密封板相互配合在液面下形成封闭空间,使气体暂时无法散出,将气体留在液面以下与碱液充分接触,提升对尾气的处理效果,降低尾气对外界环境的影响。

附图说明

15.图1为本发明一种粉剂产品的流化床生产系统的示意图。

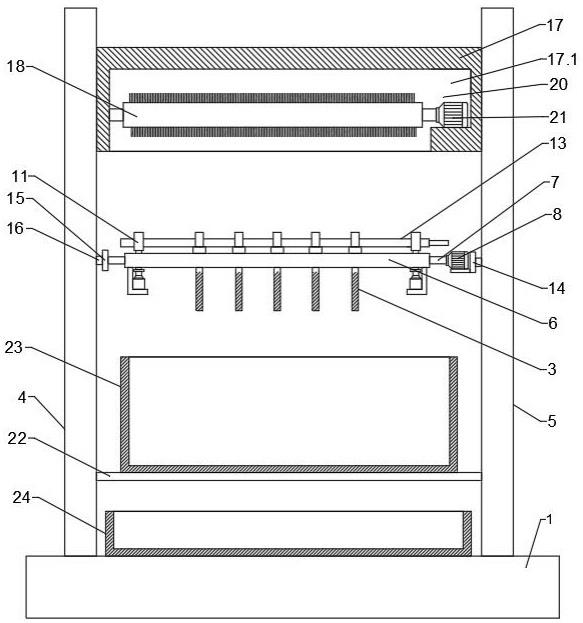

16.图2为本发明流化床的示意图。

17.图3为图2中沿h

‑

h处的剖视图。

18.图4为本发明初步处理器的结构示意图。

19.图5为本发明初步处理器的正视图。

20.图6为图5中沿a

‑

a处的剖视图。

21.图7为图6中的a处放大图。

22.图8为图5中沿b

‑

b处的剖视图。

23.图9为图8中的b处放大图。

24.图10为图9中的c处放大图。

25.图11为图5中沿c

‑

c处的剖视图。

26.图12为图11中的d处放大图。

27.图13为图12中的e处放大图。

28.图14为图12中的f处放大图。

29.图15为图5中沿d

‑

d处的剖视图。

30.图16为图15中的g处放大图。

31.图17为本发明初步处理器的右视图。

32.图18为图17中沿e

‑

e处的剖视图。

33.图19为图18中的h处放大图。

34.图20为图18中的i处放大图。

35.图21为图19中的j处放大图。

36.图22为图19中的k处放大图。

37.图23为图19中的l处放大图。

38.图24为图19中的m处放大图。

39.图25为图23中的n处放大图。

40.图26为图20中的o处放大图。

41.图27为图17中沿f

‑

f处的剖视图。

42.图28为图27中的p处放大图。

43.图29为图17中沿g

‑

g处的剖视图。

44.图中箭头方向为气流方向。

具体实施方式

45.如图1

‑

29所示,一种粉剂产品的流化床生产系统,包括磺化中和系统、配料釜、燃气炉、流化床、旋风分离器、布袋分离器及尾气处理系统,所述流化床为环形流化床,所述流化床底部设有第一进气口,侧壁上设有第二进气口,所述第二进气口为三个,所述三个第二进气口沿所述流化床水平切线水平设置,所述流化床内设有惰性球31,惰性球上方设有物料喷嘴32,惰性球底部设有锥形导块;所述尾气处理系统包括初步处理器和二次处理塔,所述初步处理器包括池体1和设于所述池体1内的输气管2,所述池体内设有第一隔板13,所述

第一隔板13上设有多个第一通槽和用于封闭所述第一通槽的第一密封板15,所述第一密封板15上设有第二通槽,所述池体1上设有用于驱动所述输气管2转动的电机,所述第一密封板15随所述输气管2转动而转动;有机物料烯烃或脂肪醇经过磺化中和系统生成aos或k12浆料进入配料釜,与其他辅料搅拌混匀配成喷粉浆料,再经物料泵和喷嘴喷到流化床中的惰性球表面;天然气燃烧产生的热风分成两路,一路从硫化床底部的第一进气口进入,干燥惰性球表面的浆料,另一路分别从三个第二进气口从硫化床层沿流化床水平切线进入,这样可以使干燥粒子逆时针在流化床层中运动;惰性球在热风的作用下相互摩擦碰撞,干燥完成的粉从惰性球表面脱落形成粉粒,粉粒随热风进入旋风分离器和布袋分离器得到粉粒产品,尾气通过引风机进入尾气处理系统处理后排放;本工艺采用环形流化床,并在流化床内水平方向提供热风,使惰性粒子沿环形通道运动,惰性粒子依次经历以下几个过程:惰性干粒子

→

带料湿粒子

→

湿粒子逐渐烘干

→

出粉并分离

→

惰性干粒子,这样可以有效解决干净粒子、带料湿粒子、半干燥粒子均在同一空间,容易局部或全部出现死床现象,使整个连续化生产工艺更加稳定;尾气通过输气管进入到池体内时,第一通槽和第二通槽处于错开状态,第一通槽封闭,尾气被留在液面以下,增加尾气与碱液的接触时长,保证尾气完全反应,提升对尾气处理效果;输气管转动时搅动碱液,进一步的提升碱液与尾气的接触效果,输气管转动时带动第一密封板一同转动,第二通槽转动至与第一通槽相对位置后,第一通槽开启,处理后的尾气从第一通槽内散出,尾气从池体内排出后进入到二次处理塔内做进一步的处理;利用第一隔板和第一密封板相互配合在液面下形成封闭空间,使气体暂时无法散出,将气体留在液面以下与碱液充分接触,提升对尾气的处理效果,降低尾气对外界环境的影响。

46.所述输气管2底部设有连接盘22,所述连接盘22上设有与所述输气管2相通的第一空腔,所述连接盘22侧壁上设有多个第一连接杆221,所述第一连接杆221上设有与所述第一空腔相通第二空腔,所述第二空腔底部设有多个第一通孔,所述第一通孔内设有第一单向阀;所述输气管2内设有第二隔板21,所述第二隔板21上设有多个第二通孔,所述第二隔板21上方设有与所述第二通孔相配合的第二密封板23;当所述第一通槽封闭时,所述第二通孔处于开启状态;当所述第一通槽开启时,所述第二通孔处于封闭状态;在连接盘就和第一连接杆设置下,增加输气管所能覆盖范围,起到布气效果,使尾气更均匀的挤入到碱液内,对池体内的碱液做合理利用;同时第一连接杆转动时搅动碱液,使池体内的碱液持续处于流动状态,进一步的提升碱液与尾气的接触效果;第一单向阀设置保证尾气能从第一通孔内喷出,避免碱液倒流进第一空腔内;第二密封板和第二隔板相互配合对输气管的通断进行控制,使进入到碱液内的尾气有更长的时间留在碱液内,有效提升尾气与碱液的接触效果,以便对尾气进行处理;第一通槽开启时候第二通孔关闭,避免从第一通孔处进入到碱液内的尾气直接从碱液中飘出,从而保证对尾气的处理效果。

47.所述池体1顶部设有第三进气口,所述输气管2与所述第三进气口相通,所述第三进气口侧壁上设有第三空腔,所述第三空腔侧壁上设有出水管,所述第三空腔内设有盘管14,所述池体1顶部设有与所述盘管14相通的第四进气口11,所述盘管14顶部设有第一连接管12,所述第一连接管12倾斜设置,所述第一连接管12一端设有出气管121,所述出气管121内设有第一过滤网122,所述池体1顶部设有与所述出气管121相通的输水腔,所述输水腔内设有第二单向阀,所述第四进气口11侧壁上设有与所述第三空腔相通的进水腔,所述第四

进气口11、所述第一连接管12及所述出气管121直径均大于所述盘管直径;池体内在对尾气做处理时,从进水腔将冷水送入到第三空腔内,进水腔与第四进气口侧壁换热,降低第四进气口温度,从碱液内散出的尾气进入到死进气口时尾气中的水汽液化成水滴直接从第四进气口处掉落回池体内;当第二通孔处于关闭状态时,尾气暂时留在第三进气口位置处,尾气充分与第三进气口内壁接触,尾气中的热量传递至第三进气口内壁上,从而对第三空腔内的冷水起到加热作用,将尾气中热量回收,加热后的热水从出水管处排出,以供其他工序使用;处理后的尾气从第四进气口处进入到盘管内时,第三空腔内的冷水已经被加热,盘管内的尾气再次与第三空腔内热水进行换热,尾气中的热量传递至热水中,热水对盘管起保温作用,使水汽保持气体形态,避免水汽在盘管内液化将盘管堵塞,保证盘管的畅通性;利用盘管较小的直径使盘管内的尾气更好的与第三空腔内的水流进行换热,对尾气中的热气做充分吸收;进入到第一连接管内的尾气与第一连接管内壁相接触,由于第一连接管为室温状态,水汽液化后沿第一连接管内壁往输水腔内流动,液化后的水滴通过输水腔回流至池体内;第一过滤网为气水分离网,利用第一过滤网将尾气中剩余的水汽滤除,液化后的水汽沿出气管内壁流动进入到输水腔内,对分离后的水汽做回收,避免尾气携带大量水汽直接排出;由于第四进气口、第一连接管和出气管的直径较大,水汽在液化后也无法将第四进气口、第一连接管和出气管堵塞,尾气依然能够在第四进气口、第一连接管和出气管流动,以将尾气从出气管处排出;利用热水保温盘管的方式,使输气在盘管内无法液化,有效的避免了盘管堵塞情况,保证池体内气压的稳定性,增加初步处理器的使用安全性。

48.所述第三进气口内壁上设有第一活动槽,所述第一活动槽内设有第二连接杆241,所述第二连接杆241底部设有第一复位弹簧242和第三连接杆24,所述第三连接杆24上设有第二活动槽,所述第二活动槽内设有第一连接弹簧252,所述第一连接弹簧252一端设有第四连接杆25,所述第二密封板251设于所述第四连接杆25底部;所述输气管2内壁上设有与所述第三连接杆24螺纹配合的第一连接环23;尾气进入到输气管内时,电机驱动输气管转动,输气管相对于第三连接杆转动,第三连接杆在第一连接环的螺纹配合下往下运动,第二密封板随第三连接杆一同往下运动,第二密封板移动至第二隔板顶部后将第二通孔封闭,将尾气暂时的收集在第三进气口内,以便对尾气中的热量做吸收;第二密封板移动至第二隔板顶部将第二通孔封闭指定时长后,第二密封板往上运动,第二通孔重新开启,第三进气口处的尾气继续往池体内流动,将尾气排入到碱液中进行处理。

49.所述第一连接环23内壁上设有第三活动槽,所述第三活动槽内设有第一活动块231,所述第一活动块231上设有第二连接弹簧2322,所述第二连接弹簧2322上设有第一连接块232,所述第一连接块232与所述第三连接杆24螺纹配合;所述第一连接块232上设有凸块2321,所述第一活动块231上设有与所述凸块2321相配合的第一凹槽;所述第一活动块231侧壁上活动连接有第一连接板233,所述第三活动槽内壁上活动连接有与所述第一连接板233相配合的第二连接板234;第二密封板在往下运动时,第一连接块与第三连接杆侧壁相接触,第一连接弹簧处于压缩状态,保证第一连接块与第三连接杆的接触效果,凸块与凹槽相互配合,对第一连接块起导向作用,进一步的保证第一连接块与第三连接杆的接触效果,以便在输气管转动时驱动第三连接杆往下运动;第二密封板抵在第二隔板上后,第一连接板和第二连接板转动,第一连接板拉动第一活动块移动,第一活动块带动第一连接块与第三连接杆侧壁脱开接触,第三连接杆失去限位后第一复位弹簧推动第二连接杆往上运

动,第三连接杆带动第二密封板往上运动,第二通孔重新开启,尾气从第二通孔处进入到碱液内,继续对尾气做处理。

50.所述第一连接环23上设有第一通腔,所述第一通腔贯穿于所述第三活动槽内,所述第一通腔内穿设有第五连接杆235,所述第一连接板233和所述第二连接板234分别活动连接于所述第五连接杆235两侧,所述第五连接杆235上设有第一限位板2351和第四活动槽,所述第四活动槽内壁上可转动连接有第二限位板2352,所述第二限位板2352上设有第五活动槽,所述第五活动槽内可转动连接有第三连接板2353,所述第三连接板2353一端设有支撑块2354,所述支撑块2354设于所述第四活动槽;第二通孔开启时,尾气从第二通孔处进入到碱液内,第二密封板随输气管转动往下运动;第二密封板移动至第二隔板上后将第二通孔封闭,此时第一通槽处于开启状态,碱液内的尾气从碱液内散出,尾气进入到第四进气口处从出气管内排出;第三连接杆相对于第四连接杆往下运动,第三连接杆带动第二连接杆一同往下运动,第二连接杆推动第五连接杆往下运动,第五连接杆带动第一连接板和第二连接板转动,第一连接板拉动第一活动块移动,第一连接块与第三连接杆脱开接触后第二连接杆在第一复位弹簧作用下往上运动,第二通孔开启,此时第一通槽关闭,尾气继续进入到碱液内,将尾气留在碱液内,增加尾气在碱液中的停留时长,提升对尾气的处理效果。

51.所述第四活动槽内壁上设有第六活动槽,所述第六活动槽内壁上设有第三连接弹簧2356,所述第三连接弹簧2356一端设有第一限位块2355;所述第四活动槽内壁上设有与所述支撑块2354相配合的第一滑槽,所述支撑块2354顶部设有磁块;所述第五连接杆235侧壁上设有第七活动槽,所述第七活动槽内设有第四连接板2359,所述第四连接板2359底部设有第一推杆23591,所述第一推杆23591穿设于所述第一滑槽内,所述第七活动槽内还设有第一推板2357,所述第一推板2357上设有第二复位弹簧23571;第一限位块为支撑块提供支撑力,避免支撑块在第四活动槽内移动,从而为第二限位板提供支撑力,将第二限位板固定在水平状态,此时第一限位板抵在第一隔板底部,第二限位板抵在第一隔板顶部,利用第一限位板和第二限位板对第五连接杆起固定作用,从而保证第一连接板对第一活动块的支撑力,保证第一连接块与第三连接杆的接触效果,使第二密封板在输气管转动时稳定移动;当第二密封板抵在第二隔板上后,第三连接杆相对于第四连接杆往下运动,第二连接杆往下运动推动第五连接杆移动,第一限位块进入到第六活动槽内,第二限位板在第五连接杆移动时转动,第二限位板推动支撑块在第四活动槽内移动,第一限位板完全翻转至第四活动槽内后,支撑块移动至第一滑槽顶部,磁块吸附在第一滑槽顶部,第一推板抵在第一连接环上,第一推板相对于第五连接杆往上运动,第一推杆处于第七活动槽内;此时限位板处于第四活动槽内,第四活动槽位置处于第三活动槽内;在磁块设置下使支撑块移动至第一滑槽顶部后自动固定在第一滑槽顶部,使第二限位板持续处于第四活动槽内,避免第二限位板对第五连接杆的复位造成阻碍,使第四活动槽位置能正常从第三活动槽内移出。

52.所述第五连接杆235上设有第二通腔,所述第二通腔顶部设有第八活动槽,底部设有第九活动槽,所述第二通腔内穿设有第六连接杆2358,所述第六连接杆2358上设有第一连接绳,所述第一连接绳一端固连于所述第一限位块2355上;所述第六连接杆2358顶部设有第二推板23581,所述第二推板23581上设有第三复位弹簧23582,所述第二推板23581从所述第八活动槽内伸出;所述第六连接杆2358底部设有第三推板23583,所述第三推板

23583上设有第四复位弹簧23584,所述第三推板23584从所述第九活动槽内伸出;所述第二密封板251上设有第二凹槽,所述第二凹槽侧壁上设有第十活动槽,所述第十活动槽内设有第四推板253,所述第四推板253上设有第四连接弹簧254;所述第四连接杆25上设有与所述第十活动槽相通的第十一活动槽,所述第十一活动槽内设有第七连接杆,所述第七连接杆上设有第二连接绳,所述第二连接绳一端固连于所述第四推板253上;所述第二连接杆241上设有第一活动腔,所述第一活动腔内设有第五连接板243,所述第五连接板243底部设有第二推杆2432,顶部设有第一推块2431,所述第一推块2431从所述第一活动腔内穿出,所述第五连接板243底部设有第一支撑弹簧;第二密封板抵在第二隔板上后,第三连接杆相对于第四连接杆往下运动,第二连接杆往下运动与第五连接杆顶部接触,第二连接杆推动第二推板往下移动,第六连接杆带动第一连接绳移动,第一连接绳拉动第一限位块移动,第一限位块进入到第六活动槽内后支撑块失去支撑力,第二连接杆继续往下运动时推动第五连接杆移动,第二限位板抵在第一连接环顶部往第四活动槽内翻转,支撑块在第四活动槽内移动,第一推板抵在第一连接环顶部,当支撑块移动至第一滑槽顶部时,第一推板已处于第七活动槽中部位置,支撑块推动第一推杆从第一滑槽内伸出,磁块吸附在第一滑槽顶部,第四活动槽进入到第三活动槽内,第五连接杆带动第一连接板和第二连接板移动,第一连接块与第三连接杆脱开接触,的第一复位弹簧推动第二连接杆往上运动,第二密封板随第二连接杆一同往上运动,第四推板此时处于第二凹槽内,第二密封板往上运动时第五连接杆底端插入到第二凹槽内与第四推板相接触,第二密封板移动推动第五连接杆移动,第五连接杆往上移动带动第一连接板和第二连接板转动,第一连接块重新与第三连接杆相接触;第五连接杆往上运动时第一推板相对于第五连接杆往下运动;第一限位板移动至第一连接环底部后,第四推板推动第三推板相对于第五连接杆移动,第一限位块进入到第六活动槽内,第一推板推动第四连接板移动,第一推杆推动支撑块往第四活动槽往下运动,支撑块移动带动第三连接板转动,第二限位板往水平方向转动,使第二限位板重新抵在第一连接环将第五连接杆固定,保证第一连接块与第三连接杆的接触效果;第二连接杆移动至第一活动槽顶部后,第一推块抵在第一活动槽顶部,第一推块相对于第二连接杆往下运动,第二推杆推动第七连接杆移动,第二连接绳拉动第四推板进入到第十活动槽内,第三推板在第四推板移动后往第二凹槽内移动,第一限位块重新从第六活动槽内伸出,第一限位块为支撑块提供支撑力,保证第二限位板对第五连接杆的固定效果。

53.所述第一隔板13上设有第二活动腔,所述第一密封板15设于所述第二活动腔内,所述输气管2穿设于所述第二活动腔内,所述输气管2侧壁上设有传动环26,所述第二活动腔内设有连接轴131,所述连接轴131上设有与所述第一密封板15相配合的第一传动轮16,所述第二活动腔内设有用于传动所述第一传动轮16和所述传动环26的第二传动轮17;所述第一传动轮16为环形结构,所述第一传动轮16内壁上设有第十二活动槽,所述第十二活动槽内设有第二连接块161,所述第二连接块161与所述连接轴131通过螺纹相配合;所述第二连接块161侧壁上活动连接有第六连接板162,所述第六连接板162一端活动连接有第七连接板163,所述第七连接板163另一端活动连接于所述第十二活动槽内壁上;所述第十二活动槽内穿设有第八连接杆164,所述第八连接杆164活动连接于所述第六连接板162底部,所述第八连接杆164底部设有第二连接环1641,所述第二活动腔底部设有第二连接管132,所述第二连接管132上设有与所述第二连接环1641相配合的第十三活动槽,所述第一传动轮

16底部设有第五复位弹簧133;第一通槽只有在与第二通槽相对齐时才处于开启状态,因此第一通槽的关闭时长大于开启时长;输气管转动时通过第二传动轮带动第一传动轮转动,第一传动轮带动第一密封板转动,使第二通槽间断性的与第一通槽相对齐,从而开启和关闭第一通槽;第二传动轮带动第一传动轮转动时,第二连接块与连接轴侧壁相接触,第一传动轮在转动时往下运动,当第一传动轮下降与第二传动轮错开时,第二连接环进入到第十三活动槽底部,第二连接环相对于第一传动轮移动,第六连接板和第七连接板转动拉动第二连接块往第十二活动槽内移动,第五复位弹簧推动第一传动轮往上运动,第一传动轮移动至第二活动腔顶部后,第二连接环抵在第十三活动槽顶部,第一传动轮相对于第二连接环移动,第八连接杆拉动第六连接板和第七连接板再次转动,第六连接板和第七连接板往水平方向转动推动第二连接块从第十二活动槽内伸出,第二连接块重新与连接轴侧壁接触,第一传动轮重新与第二传动轮形成传动配合,第一传动轮继续带动第一密封板转动;利用第一传动轮的上下运动,使第一传动轮间断性带动第一密封板转动,对从输气管处传递的转速起减速作用,延长第一通槽开启和关闭的时长,使尾气有足够的时间进入到碱液内,同时使尾气有充足时间处于碱液内对尾气做处理。

54.所述第二活动腔顶部设有第十四活动槽,所述第二传动轮17上设有第九连接杆171,所述第九连接杆171上设有第八连接板172,所述第八连接板172上设有第五连接弹簧173,所述第十四活动槽侧壁上设有第十五活动槽,所述第十五活动槽内设有传动杆135,所述传动杆135中部可转动连接于所述第十五活动槽内,所述传动杆135一端设有第二推块1351;所述第十五活动槽底部设有第十六活动槽,所述第十六活动槽内穿设有第三推杆136,所述第十六活动槽内壁上设有第十七活动槽,所述第十七活动槽内设有第六连接弹簧1371,所述第六连接弹簧1371一端设有第二限位块137,所述第三推杆136上设有与所述第二限位块137相配合的限位槽;所述第二活动腔内设有第十连接杆134,所述第十连接杆134上设有第三活动腔,所述第二活动腔底部设有与所述第三活动腔相通的第四活动腔,所述第四活动腔内设有活动板138,所述活动板138顶部设有第九连接板1381,底部设有多个第二支撑弹簧1382,所述活动板138顶部还设有第三推块1383,所述第三推块1383穿设于所述第十三活动槽内;所述第九连接板1381上设有第三连接绳,所述第三连接绳一端固连于所述第二限位块137上;第一传动轮往下运动时,第二连接环抵在第三推块上,第三推块往下运动时,第二连接环往上运动,第二连接块进入到第十二活动槽内后,第三连接绳拉动第二限位块进入到第十七活动槽内,第五连接弹簧拉动第八连接板往第十四活动槽内移动,第二传动轮随第八连接板进入到第十四活动槽内,避免第一传动轮在上升过程中转动,进一步的延长第一通槽开启和关闭时长;第一传动轮往上运动至第二活动腔顶部后,第一传动轮推动第三推杆往上运动,第三推杆推动传动杆转动,第二推块推动第八连接板往下运动,第二传动轮随第八连接板移动,第二传动轮从第十四活动槽内伸出,第一传动轮通过第二传动轮与传动环形成传动配合;第三推杆上升后限位槽移动至第二限位块位置处,第二限位块进入到限位槽内将第三推杆固定,第二传动轮持续处于伸出状态,以将输气管上的动能稳定的传递至第一传动轮上,为第一通槽的开关起控制作用,提升对尾气的处理效果。

55.所述池体内壁上设有第三隔板18,第三隔板上设有第三通槽和第四通槽,第三通槽设于第三隔板顶部,第四通槽设于第三隔板底部,第三通槽内设有第三单向阀181,第四通槽内设有第四单向阀182,第三隔板在池体一侧隔出第四空腔,第三单向阀和第四单向阀

仅允许气体通过,第三单向阀允许池体内的气体往第四空腔内流动,第四单向阀允许第四空腔内的气体往池体内流动;第四空腔内设有第五推板19,第五推板上设有第七连接弹簧191;尾气通过输气管进入到碱液内后,池体内的气压增加,池体内多余的气流通过第三通槽进入到第四空腔内,保证池体内部工作的安全性;当池体内的气流排出后,池体内气压减小,第七连接弹簧推动第五推板移动,第五推板推动第四空腔内的空气往池体内流动,第四空腔内的气流从第四通槽处再次进入到池体内,使气流再次从碱液内经过,保证尾气与碱液充分反应,提升对尾气的处理效果。

56.本技术中未提及的系统中其他设备均与现有技术中的相应设备结构相同;本技术附图仅为示意图,其具体尺寸以实际实施为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。