1.本实用新型涉及管内补口技术领域,具体是一种小口径弯管内补口车。

背景技术:

2.所谓管内补口,指的是单根内防腐涂层已预制好的钢管,在施工现场经安装焊接后,对管道内环向焊缝处进行涂层补口的补伤处理操作。尤其针对小口径管道的内部补口作业,需要采用相匹配的小车携带喷漆设备进入到管内进行操作。

3.但现有的此类管内补口车,大多数不具备变向行走的功能,仅能够在直管或单节弯管的管内进行轴向往复移动,当遇到两节弯管对接的状况时,就无法在管内进行变向行走,进而无法深入到待补口区域;另外,由于多数喷漆设备是定向定点喷漆的,而管内补口为环状,因而也存在喷漆不均、漆料浪费较多等问题。因此,本领域技术人员提供了一种小口径弯管内补口车,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种小口径弯管内补口车,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种小口径弯管内补口车,包括壳体,所述壳体内部的一侧固定有第一电机,且所述第一电机的内部轴向安装有第一转轴,所述第一转轴的一端延伸至所述壳体的外部并套接有圆筒,且所述圆筒内部的中心位置处设置有管状腔,所述壳体的一侧固定有第二电机,所述第二电机的两输出端皆通过联轴器安装有第二转轴,且所述第二转轴的一端皆套装有行走轮。

7.作为本实用新型再进一步的方案:所述第一转轴呈中空管状结构,所述第一转轴的一端与所述管状腔相互连通。

8.作为本实用新型再进一步的方案:所述第一转轴的另一端套接有旋转接头,且所述旋转接头的一端安装有转接管,所述转接管的顶端竖直延伸至所述壳体的外部并接通有供液软管。

9.作为本实用新型再进一步的方案:所述管状腔的外侧等间距开设有溢流孔,且所述溢流孔的一端皆与所述圆筒的外部相互连通。

10.作为本实用新型再进一步的方案:所述第二电机的一侧固定有第三电机,且所述第三电机的输出端通过联轴器安装有第三转轴,所述第三转轴的底端固定有桥型架,且所述桥型架的底部转动连接有变向轮。

11.作为本实用新型再进一步的方案:所述行走轮底端的高度等于所述变向轮底端的高度。

12.与现有技术相比,本实用新型的有益效果是:

13.1、通过第二电机的两输出端同步驱动第二转轴,使得两个行走轮带动壳体整体在

小口径管内平移,当遇到弯折处,通过操控第三电机,使其驱动第三转轴旋转一定角度,则桥型架及其底部的变向轮同步转向,从而实现了壳体整体的偏向位移;

14.2、通过第一电机驱动空管状结构的第一转轴匀速旋转,则圆筒同步旋转,与此同时,漆料经由供液软管、转接管、旋转接头、第一转轴注入管状腔中,最后经由等角度分布的多个溢流孔向外旋转喷出,即可对管内焊缝进行环式涂敷,从而提高了补口效率。

附图说明

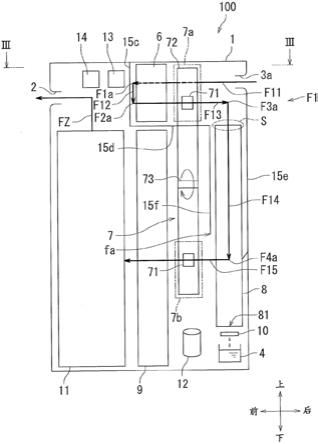

15.图1为一种小口径弯管内补口车的立体结构示意图;

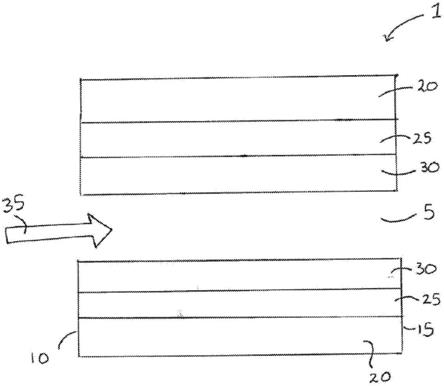

16.图2为一种小口径弯管内补口车中壳体的剖面放大结构示意图;

17.图3为一种小口径弯管内补口车中变向轮的立体放大结构示意图。

18.图中:1、壳体;2、第一电机;3、第一转轴;4、圆筒;5、管状腔;6、溢流孔;7、旋转接头;8、转接管;9、供液软管;10、第二电机;11、第二转轴;12、行走轮;13、第三电机;14、第三转轴;15、桥型架;16、变向轮。

具体实施方式

19.请参阅图1~3,本实用新型实施例中,一种小口径弯管内补口车,包括壳体1,壳体1内部的一侧固定有第一电机2,该第一电机2的型号可为a58sw31zy,且第一电机2的内部轴向安装有第一转轴3,第一转轴3的一端延伸至壳体1的外部并套接有圆筒4,且圆筒4内部的中心位置处设置有管状腔5,壳体1的一侧固定有第二电机10,该第二电机10的型号可为a58sw31zy,第二电机10的两输出端皆通过联轴器安装有第二转轴11,且第二转轴11的一端皆套装有行走轮12。

20.在图1和图2中:第一转轴3呈中空管状结构,第一转轴3的一端与管状腔5相互连通;第一转轴3的另一端套接有旋转接头7,且旋转接头7的一端安装有转接管8,转接管8的顶端竖直延伸至壳体1的外部并接通有供液软管9,用于在旋转过程中同步输送漆料;管状腔5的外侧等间距开设有溢流孔6,且溢流孔6的一端皆与圆筒4的外部相互连通,用于旋转喷洒漆料,提高涂敷效率及均匀度。

21.在图1和图3中:第二电机10的一侧固定有第三电机13,该第三电机13的型号可为mr

‑

j2s

‑

20a,且第三电机13的输出端通过联轴器安装有第三转轴14,第三转轴14的底端固定有桥型架15,且桥型架15的底部转动连接有变向轮16,用于自动变向;行走轮12底端的高度等于变向轮16底端的高度,确保位移轨迹与管道内壁保持轴向重合。

22.本实用新型的工作原理是:首先启动第二电机10,使其两输出端同步驱动第二转轴11,使得两个行走轮12带动壳体1整体在小口径管道内轴向平移,当遇到弯折处,通过操控第三电机13,使其驱动第三转轴14旋转一定角度,则桥型架15及其底部的变向轮16同步转向,用于调节移动方向,从而实现了壳体1整体的偏向位移;

23.当圆筒4达到管内焊缝处时,第二电机10和第三电机13停机,此时,通过第一电机2驱动空管状结构的第一转轴3匀速旋转,则圆筒4会在环形焊缝中同步旋转,与此同时,漆料经由供液软管9、转接管8、旋转接头7、第一转轴3注入管状腔5中,最后经由等角度分布的多个溢流孔6向外旋转喷出,即可对管内焊缝进行环式涂敷,从而提高了补口效率及均匀度。

24.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并

不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种小口径弯管内补口车,包括壳体(1),其特征在于,所述壳体(1)内部的一侧固定有第一电机(2),且所述第一电机(2)的内部轴向安装有第一转轴(3),所述第一转轴(3)的一端延伸至所述壳体(1)的外部并套接有圆筒(4),且所述圆筒(4)内部的中心位置处设置有管状腔(5),所述壳体(1)的一侧固定有第二电机(10),所述第二电机(10)的两输出端皆通过联轴器安装有第二转轴(11),且所述第二转轴(11)的一端皆套装有行走轮(12)。2.根据权利要求1所述的一种小口径弯管内补口车,其特征在于,所述第一转轴(3)呈中空管状结构,所述第一转轴(3)的一端与所述管状腔(5)相互连通。3.根据权利要求1所述的一种小口径弯管内补口车,其特征在于,所述第一转轴(3)的另一端套接有旋转接头(7),且所述旋转接头(7)的一端安装有转接管(8),所述转接管(8)的顶端竖直延伸至所述壳体(1)的外部并接通有供液软管(9)。4.根据权利要求1所述的一种小口径弯管内补口车,其特征在于,所述管状腔(5)的外侧等间距开设有溢流孔(6),且所述溢流孔(6)的一端皆与所述圆筒(4)的外部相互连通。5.根据权利要求1所述的一种小口径弯管内补口车,其特征在于,所述第二电机(10)的一侧固定有第三电机(13),且所述第三电机(13)的输出端通过联轴器安装有第三转轴(14),所述第三转轴(14)的底端固定有桥型架(15),且所述桥型架(15)的底部转动连接有变向轮(16)。6.根据权利要求5所述的一种小口径弯管内补口车,其特征在于,所述行走轮(12)底端的高度等于所述变向轮(16)底端的高度。

技术总结

本实用新型涉及管内补口技术领域,公开了一种小口径弯管内补口车,包括壳体,所述壳体内部的一侧固定有第一电机,且所述第一电机的内部轴向安装有第一转轴,所述第一转轴的一端延伸至所述壳体的外部并套接有圆筒,且所述圆筒内部的中心位置处设置有管状腔,所述壳体的一侧固定有第二电机,所述第二电机的两输出端皆通过联轴器安装有第二转轴,且所述第二转轴的一端皆套装有行走轮。本实用新型不仅通过两个行走轮和一个变向轮的自动化组合,实现了壳体整体的偏向位移,以便于在小口径弯管内自由行走,而且实现了漆料的旋转喷洒,对管内焊缝进行环式涂敷,从而提高了补口效率及均匀度。从而提高了补口效率及均匀度。从而提高了补口效率及均匀度。

技术研发人员:孙红浩 梅奇

受保护的技术使用者:北京扬奇工程技术有限公司

技术研发日:2021.01.11

技术公布日:2021/11/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。