1.本发明涉及玻璃生产技术领域,特别涉及一种用于金星玻璃生产的振动式原料混合装置。

背景技术:

2.金星玻璃以石英砂、钾钠长石、方解石、白云石、氧化铝和着色剂为原料,着色剂至少含有cr2o3、co2o3、fe2o3和mno2的其中一种,将上述组成的金星玻璃原料混合均匀后,在1350

‑

1600

°

的玻璃熔化窑炉中熔化成玻璃液,玻璃液冷却后就生产出了金星玻璃,由于玻璃原料中常含有过量的难熔重矿物(简称rhm),因为难熔重矿物在熔制玻璃过程中较难熔解,残留在成品玻璃中形成玻璃缺点,这些难熔重矿物的粒子愈大,完整地通过熔窑的机会就愈多,但是原料颗粒度也不能过细,过细的原料容易造成在配料与输送过程中飞扬和结块,恶化了操作环境,还容易造成在料仓中起拱和堵塞蓄热室的格子砖。

3.由于原料中有小部分的颗粒较大,不利于原料的混合,因此原料混合装置需要将不符合要求尺寸的原料及难熔重矿物再次打磨,而符合要求的原料需尽快落下,避免原料过细,同时使原料的颗粒度保持一致有助于混合均匀;另外不同的原料其硬度不同,从研磨机构落下的先后也不同,会导致原料混合不均匀,造成玻璃成分的波动,为此,我们提出一种用于金星玻璃生产的振动式原料混合装置。

技术实现要素:

4.本发明的主要目的在于提供一种用于金星玻璃生产的振动式原料混合装置,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明采取的技术方案为:一种用于金星玻璃生产的振动式原料混合装置,包括壳体,所述壳体的内部贯穿安装有第一转轴,所述第一转轴的外侧固定连接有摆杆,所述摆杆的底部固定连接有摆锤,所述壳体的内部设置有弧形筛分板,所述摆锤的底部弧度与弧形筛分板的内壁弧度相匹配,所述摆锤的顶部两侧具有一定弧度,壳体的底部固定安装有第二电机,所述第二电机的输出端传动连接有第二转轴,所述第二转轴的顶部安装有关节轴承,所述关节轴承的顶部连接有混料机构,所述混料机构位于弧形筛分板的正下方。

6.本发明进一步的改进在于,所述弧形筛分板的底部均匀开设有筛选孔,所述弧形筛分板的内壁的底部固定连接有弧形研磨板,每对所述弧形研磨板为一组,每组所述弧形研磨板相对的一侧均固定连接有凸块,每组所述弧形研磨板的两端间距大向中部逐渐减小,每组所述弧形研磨板间的最小距离略大于筛选孔的直径,相邻的两组所述弧形研磨板相互贴紧不留缝隙,所述摆锤的底部固定连接有固定条,所述固定条的数量与弧形研磨板的组数相同,且固定条的宽度应与每组弧形研磨板间的最小距离相同。

7.通过以上结构可实现:这样摆锤摆动时摩擦原料,将足够细小的原料从筛选孔挤下,随着原料中大部分合格的颗粒筛选出后,第一弹簧回复向上带动弧形筛分板,不合格原

料颗粒进入各组弧形筛分板之间,根据原料的大小不同被凸块卡在不同的位置,当摆锤摆动时,固定条从各组第一研磨板间穿过,颗粒受到弧形筛分板向上的挤压力以及固定条与凸块间的撞击力,可以快速将不合格颗粒破碎,摆锤的顶部有一定的弧度用于防止原料堆在摆锤上方。

8.本发明进一步的改进在于,所述混料机构包括底板、环形板、环形连接板和混料杆,所述底板的底部与关节轴承连接,所述环形板转动连接在底板的上表面,所述环形连接板固定连接在环形板的外侧,所述壳体的内壁固定连接有l形连接杆,所述l形连接杆的远离壳体的一端安装有连接件,所述连接件的底部与混料杆的顶部连接,所述混料杆位于底板的正上方,所述连接件位于底板圆心处的正上方,所述混料杆的底部固定连接有铲板和破料刀,所述铲板和破料刀以连接件为中心分别位于混料杆的两侧,收缩铲板和破料刀的底部均使用磁性材料有助于与底板的上表面保持接触。

9.通过以上结构可实现:这样设置由于不同的原料其硬度不同,导致破碎的难度不同,不同原料从弧形筛分板落下有先后,导致底板上的原料混合不均匀,连接件与底板活动连接,当第二电机的转速慢,底板倾斜转动,有助于将不同位置的原料进行颗粒翻转,环形板不转但随底板倾斜,当加大第二电机的转速,向心力增大底板趋向于水平,使原料平铺在底板上,混料杆下方的铲板用于将原料铲起混合,混料杆下方的破料刀,将铺平的原料划出凹槽,避免后续破碎掉落的原料颗粒只分布与表面,使原料颗粒也能掉落到划出凹槽的底部,有助于均匀分布,通过控制第二电机不断的增减转速,最终使原料混合均匀,而破料刀和铲板的底部采用磁性材料,始终与底板上表面接触并滑动,同时可将研磨后出现的磁性金属颗粒吸附。

10.本发明进一步的改进在于,所述弧形筛分板的两端均固定连接有连接块,所述壳体的内壁固定安装有两个第一固定块,两个所述第一固定块分别位于两个连接块的正下方,所述第一固定块的顶部固定连接有第一弹簧,所述第一弹簧的顶端与连接块的底部连接。

11.通过以上结构可实现:这样设置在未工作前第一弹簧处于压缩状态,弧形筛分板与摆锤相互贴紧,当向弧形筛分板内投入原料时,会向下挤压第一弹簧,使弧形筛分板与摆锤间有一定的距离,摆锤摆动摩擦原料,将合格的原料挤下,弧形筛分板被向上带动,而摆锤在撞击原料颗粒的过程中弧形筛分板会发生振动,有助于使破碎后的颗粒掉落。

12.本发明进一步的改进在于,所述壳体的内壁固定安装有第二固定块,多个所述第二固定块的顶部均固定安装有伸缩杆,所述伸缩杆的顶部与环形连接板的底部连接,每个所述伸缩杆的外侧均套设有第二弹簧,所述第二弹簧的两端分别与第二固定块和环形连接板连接。

13.通过以上结构可实现:这样由于底板在转动的过程中倾斜,通过环形板带动环形连接板上下摆动,伸缩杆和第二弹簧用于避免摆动的角度过大,同时伸缩杆内设有传感器用于记录收缩的距离。

14.本发明进一步的改进在于,所述壳体底部固定安装有气体输送模块,所述气体输送模块的顶部连接有第一风管和第二风管,所述第一风管的远离气体输送模块的一端贯穿环形板,所述第二风管的远离气体输送模块的一端贯穿壳体,所述壳体的外侧固定安装有导料板,所述导料板位于第二风管穿过壳体的一端的下方。

15.通过以上结构可实现:这样在原料混合的过程中,气体输送模块通过第一风管吹风,将混料机构内的原料吹动,有助于混合均匀,原料混合完成后,气体输送模块通过第一风管抽气,将混料机构中混合好的原料抽出,并通过第二风管排向导料板。

16.本发明进一步的改进在于,所述壳体的外侧固定安装有第一电机,所述第一电机的输出端与第一转轴连接,所述壳体的正面固定安装有控制器。

17.通过以上结构可实现:这样设置第一电机通过带动第一转轴使摆杆来回摆动,有助于避免原料颗粒卡在弧形研磨板间,控制器通过接收各伸缩杆中设置的传感器传输的数据,确定底板的倾斜角度,及时控制第二电机加快转速,避免倾斜过度导致原料洒出。

18.本发明进一步的改进在于,一种用于金星玻璃生产的振动式原料混合装置,使用步骤如下:a:将按规定质量比组成的原料投入壳体中的弧形筛分板,启动第一电机和第二电机,第一电机通过带动第一转轴使摆杆来回摆动,摆杆带动,摆锤摆动时摩擦原料,将足够细小的原料从筛选孔挤下,随着原料中大部分合格的颗粒筛选出后,第一弹簧回复带动弧形筛分板上移;b:完成a步骤后,不合格原料颗粒进入各组弧形筛分板之间,根据原料的大小不同被凸块卡在不同的位置,当摆锤摆动时,固定条从各组第一研磨板间穿过,颗粒受到弧形筛分板向上的挤压力以及固定条与凸块间的撞击力,可以快速将不合格颗粒破碎,摆锤在撞击原料颗粒的过程中弧形筛分板会发生振动,有助于使破碎后的颗粒从筛选孔掉落,且摆锤来回摆动可避免原料颗粒卡在弧形研磨板间,摆锤的顶部有一定的弧度用于防止原料堆在摆锤上方;c:完成b步骤后,由于不同的原料其硬度不同,导致破碎的难度不同,不同原料从弧形筛分板落下有先后,导致底板上的原料混合不均匀,连接件与底板活动连接,当第二电机的转速慢,底板倾斜转动,有助于将不同位置的原料进行颗粒翻转,环形板不转但随底板倾斜,当加大第二电机的转速,向心力增大底板趋向于水平,使原料平铺在底板上,混料杆下方的铲板用于将原料铲起混合,混料杆下方的破料刀,将铺平的原料划出凹槽,避免后续破碎掉落的原料颗粒只分布与表面,使原料颗粒也能掉落到划出凹槽的底部,有助于均匀分布,并且在原料混合的过程中,气体输送模块通过第一风管吹风,将混料机构内的原料吹动,有助于混合均匀,避免玻璃成分出现波动,而破料刀和铲板的底部采用磁性材料,始终与底板上表面接触并滑动,同时可将研磨后出现的磁性金属颗粒吸附,提高了玻璃制品的成品率和产品质量;d:完成c步骤后,控制器通过接收各伸缩杆中设置的传感器传输的数据,确定底板的倾斜角度,及时控制第二电机调整转速,避免底板倾斜过度导致原料洒出,通过控制第二电机不断的增减转速,最终使原料混合均匀,原料混合完成后,气体输送模块通过第一风管抽气,将混料机构中混合好的原料抽出,并通过第二风管排向导料板。

19.与现有技术相比,本发明具有如下有益效果:1、通过设置的摆锤和弧形筛分板,摆锤摆动时摩擦原料,将足够细小的原料从筛选孔挤下,随着原料中大部分合格的颗粒筛选出后,第一弹簧回复带动弧形筛分板上移,不合格原料颗粒进入各组弧形筛分板之间,由于原料颗粒的大小不同会被凸块卡在不同的位置,当摆锤摆动时,固定条从各组第一研磨板间穿过,颗粒受到弧形筛分板向上的挤压力以

及固定条与凸块间的撞击力,可以快速将不合格颗粒破碎,摆锤在撞击原料颗粒的过程中弧形筛分板会发生振动,有助于使破碎后的颗粒从筛选孔掉落,且摆锤来回摆动可避免原料颗粒卡在弧形研磨板间,摆锤的顶部有一定的弧度用于防止原料堆在摆锤上方,使符合要求的原料尽快落下,避免原料过细,同时使原料的颗粒度保持一致有助于混合均匀;2、通过设置的混料机构,由于不同的原料其硬度不同,导致破碎的难度不同,不同原料从弧形筛分板落下有先后,导致底板上的原料混合不均匀,连接件与底板活动连接,当第二电机的转速慢,底板倾斜转动,有助于将不同位置的原料进行颗粒翻转,环形板不转但随底板倾斜,当加大第二电机的转速,向心力增大底板趋向于水平,使原料平铺在底板上,混料杆下方的铲板用于将原料铲起混合,混料杆下方的破料刀,将铺平的原料划出凹槽,避免后续破碎掉落的原料颗粒只分布与表面,使原料颗粒也能掉落到划出凹槽的底部,有助于均匀分布,并且在原料混合的过程中,气体输送模块通过第一风管吹风,将混料机构内的原料吹动,有助于混合均匀,避免玻璃成分出现波动,而破料刀和铲板的底部采用磁性材料,始终与底板上表面接触并滑动,同时可将研磨后出现的磁性金属颗粒吸附,提高了玻璃制品的成品率和产品质量。

附图说明

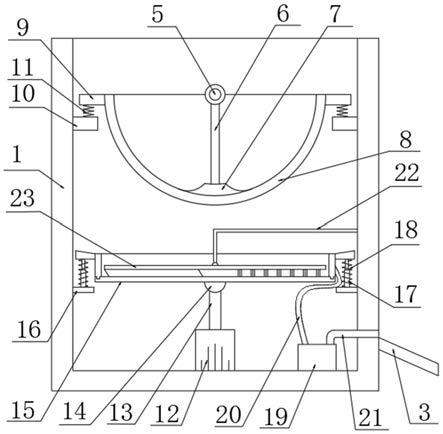

20.图1为本发明一种用于金星玻璃生产的振动式原料混合装置的整体结构示意图。

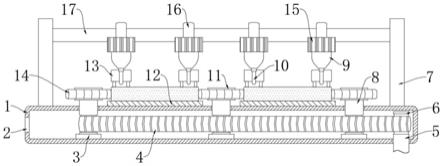

21.图2为本发明一种用于金星玻璃生产的振动式原料混合装置的壳体内部结构示意图。

22.图3为本发明一种用于金星玻璃生产的振动式原料混合装置的弧形筛分板俯视示意图。

23.图4为本发明一种用于金星玻璃生产的振动式原料混合装置的图3中a的放大示意图。

24.图5为本发明一种用于金星玻璃生产的振动式原料混合装置的摆杆和摆锤结构示意图。

25.图6为本发明一种用于金星玻璃生产的振动式原料混合装置的混料机构结构示意图。

26.图7为本发明一种用于金星玻璃生产的振动式原料混合装置的混料杆结构示意图。

27.图中:1、壳体;2、第一电机;3、导料板;4、控制器;5、第一转轴;6、摆杆;7、摆锤;8、弧形筛分板;9、连接块;10、第一固定块;11、第一弹簧;12、第二电机;13、第二转轴;14、关节轴承;15、混料机构;16、第二固定块;17、伸缩杆;18、第二弹簧;19、气体输送模块;20、第一风管;21、第二风管;22、l形连接杆;23、混料杆;24、筛选孔;25、弧形研磨板;26、凸块;27、固定条;28、底板;29、环形板;30、环形连接板;31、连接件;32、铲板;33、破料刀。

具体实施方式

28.下面结合具体实施方式对本发明作进一步的说明,其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制,为了更好地说明本发明的具体实施方式,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸,对本领域技

术人员来说,附图中某些公知结构及其说明可能省略是可以理解的,基于本发明中的具体实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他具体实施方式,都属于本发明保护的范围。

29.实施例1如图1

‑

7所示,一种用于金星玻璃生产的振动式原料混合装置,包括壳体(1),壳体(1)的内部贯穿安装有第一转轴(5),第一转轴(5)的外侧固定连接有摆杆(6),摆杆(6)的底部固定连接有摆锤(7),壳体(1)的内部设置有弧形筛分板(8),摆锤(7)的底部弧度与弧形筛分板(8)的内壁弧度相匹配,摆锤(7)的顶部两侧具有一定弧度,壳体(1)的底部固定安装有第二电机(12),第二电机(12)的输出端传动连接有第二转轴(13),第二转轴(13)的顶部安装有关节轴承(14),关节轴承(14)的顶部连接有混料机构(15),混料机构(15)位于弧形筛分板(8)的正下方。

30.弧形筛分板(8)的底部均匀开设有筛选孔(24),弧形筛分板(8)的内壁的底部固定连接有弧形研磨板(25),每对弧形研磨板(25)为一组,每组弧形研磨板(25)相对的一侧均固定连接有凸块(26),每组弧形研磨板(25)的两端间距大向中部逐渐减小,每组弧形研磨板(25)间的最小距离略大于筛选孔(24)的直径,相邻的两组弧形研磨板(25)相互贴紧不留缝隙,摆锤(7)的底部固定连接有固定条(27),固定条(27)的数量与弧形研磨板(25)的组数相同,且固定条(27)的宽度应与每组弧形研磨板(25)间的最小距离相同。

31.弧形筛分板(8)的两端均固定连接有连接块(9),壳体(1)的内壁固定安装有两个第一固定块(10),两个第一固定块(10)分别位于两个连接块(9)的正下方,第一固定块(10)的顶部固定连接有第一弹簧(11),第一弹簧(11)的顶端与连接块(9)的底部连接。

32.壳体(1)的外侧固定安装有第一电机(2),第一电机(2)的输出端与第一转轴(5)连接,壳体(1)的正面固定安装有控制器(4)。

33.通过采用上述技术方案:通过设置的摆锤(7)和弧形筛分板(8),摆锤(7)摆动时摩擦原料,将足够细小的原料从筛选孔(24)挤下,随着原料中大部分合格的颗粒筛选出后,第一弹簧(11)回复带动弧形筛分板(8)上移,不合格原料颗粒进入各组弧形筛分板(8)之间,由于原料颗粒的大小不同被会凸块(26)卡在不同的位置,当摆锤(7)摆动时,固定条(27)从各组第一研磨板间穿过,颗粒受到弧形筛分板(8)向上的挤压力以及固定条(27)与凸块(26)间的撞击力,可以快速将不合格颗粒破碎,摆锤(7)在撞击原料颗粒的过程中弧形筛分板(8)会发生振动,有助于使破碎后的颗粒从筛选孔(24)掉落,且摆锤(7)来回摆动可避免原料颗粒卡在弧形研磨板(25)间,摆锤(7)的顶部有一定的弧度用于防止原料堆在摆锤(7)上方,使符合要求的原料尽快落下,避免原料过细,同时使原料的颗粒度保持一致有助于混合均匀。

34.实施例2如图1

‑

7所示,一种用于金星玻璃生产的振动式原料混合装置,包括壳体(1),壳体(1)的内部贯穿安装有第一转轴(5),第一转轴(5)的外侧固定连接有摆杆(6),摆杆(6)的底部固定连接有摆锤(7),壳体(1)的内部设置有弧形筛分板(8),摆锤(7)的底部弧度与弧形筛分板(8)的内壁弧度相匹配,摆锤(7)的顶部两侧具有一定弧度,壳体(1)的底部固定安装有第二电机(12),第二电机(12)的输出端传动连接有第二转轴(13),第二转轴(13)的顶部安装有关节轴承(14),关节轴承(14)的顶部连接有混料机构(15),混料机构(15)位于弧形

筛分板(8)的正下方。

35.弧形筛分板(8)的底部均匀开设有筛选孔(24),弧形筛分板(8)的内壁的底部固定连接有弧形研磨板(25),每对弧形研磨板(25)为一组,每组弧形研磨板(25)相对的一侧均固定连接有凸块(26),每组弧形研磨板(25)的两端间距大向中部逐渐减小,每组弧形研磨板(25)间的最小距离略大于筛选孔(24)的直径,相邻的两组弧形研磨板(25)相互贴紧不留缝隙,摆锤(7)的底部固定连接有固定条(27),固定条(27)的数量与弧形研磨板(25)的组数相同,且固定条(27)的宽度应与每组弧形研磨板(25)间的最小距离相同。

36.混料机构(15)包括底板(28)、环形板(29)、环形连接板(30)和混料杆(23),底板(28)的底部与关节轴承(14)连接,环形板(29)转动连接在底板(28)的上表面,环形连接板(30)固定连接在环形板(29)的外侧,壳体(1)的内壁固定连接有l形连接杆(22),l形连接杆(22)的远离壳体(1)的一端安装有连接件(31),连接件(31)的底部与混料杆(23)的顶部连接,混料杆(23)位于底板(28)的正上方,连接件(31)位于底板(28)圆心处的正上方,混料杆(23)的底部固定连接有铲板(32)和破料刀(33),铲板(32)和破料刀(33)以连接件(31)为中心分别位于混料杆(23)的两侧,收缩铲板(32)和破料刀(33)的底部均使用磁性材料有助于与底板(28)的上表面保持接触。

37.壳体(1)的内壁固定安装有第二固定块(16),多个第二固定块(16)的顶部均固定安装有伸缩杆(17),伸缩杆(17)的顶部与环形连接板(30)的底部连接,每个伸缩杆(17)的外侧均套设有第二弹簧(18),第二弹簧(18)的两端分别与第二固定块(16)和环形连接板(30)连接。

38.壳体(1)底部固定安装有气体输送模块(19),气体输送模块(19)的顶部连接有第一风管(20)和第二风管(21),第一风管(20)的远离气体输送模块(19)的一端贯穿环形板(29),第二风管(21)的远离气体输送模块(19)的一端贯穿壳体(1),壳体(1)的外侧固定安装有导料板(3),导料板(3)位于第二风管(21)穿过壳体(1)的一端的下方。

39.壳体(1)的外侧固定安装有第一电机(2),第一电机(2)的输出端与第一转轴(5)连接,壳体(1)的正面固定安装有控制器(4)。

40.通过采用上述技术方案:通过设置的混料机构(15),由于不同的原料其硬度不同,导致破碎的难度不同,不同原料从弧形筛分板(8)落下有先后,导致底板(28)上的原料混合不均匀,连接件(31)与底板(28)活动连接,当第二电机(12)的转速慢,底板(28)倾斜转动,有助于将不同位置的原料进行颗粒翻转,环形板(29)不转但随底板(28)倾斜,当加大第二电机(12)的转速,向心力增大底板(28)趋向于水平,使原料平铺在底板(28)上,混料杆(23)下方的铲板(32)用于将原料铲起混合,混料杆(23)下方的破料刀(33),将铺平的原料划出凹槽,避免后续破碎掉落的原料颗粒只分布与表面,使原料颗粒也能掉落到划出凹槽的底部,有助于均匀分布,并且在原料混合的过程中,气体输送模块(19)通过第一风管(20)吹风,将混料机构(15)内的原料吹动,有助于混合均匀,避免玻璃成分出现波动,而破料刀(33)和铲板(32)的底部采用磁性材料,始终与底板(28)上表面接触并滑动,同时可将研磨后出现的磁性金属颗粒吸附,提高了玻璃制品的成品率和产品质量。

41.需要说明的是,本发明为一种用于金星玻璃生产的振动式原料混合装置,在使用时,首先,将按规定质量比组成的原料投入壳体(1)中的弧形筛分板(8),启动第一电机(2)和第二电机(12),第一电机(2)通过带动第一转轴(5)使摆杆(6)来回摆动,摆杆(6)带动,摆

锤(7)摆动时摩擦原料,将足够细小的原料从筛选孔(24)挤下,随着原料中大部分合格的颗粒筛选出后,第一弹簧(11)回复带动弧形筛分板(8)上移,其次,不合格原料颗粒进入各组弧形筛分板(8)之间,根据原料的大小不同被凸块(26)卡在不同的位置,当摆锤(7)摆动时,固定条(27)从各组第一研磨板间穿过,颗粒受到弧形筛分板(8)向上的挤压力以及固定条(27)与凸块(26)间的撞击力,可以快速将不合格颗粒破碎,摆锤(7)在撞击原料颗粒的过程中弧形筛分板(8)会发生振动,有助于使破碎后的颗粒从筛选孔(24)掉落,且摆锤(7)来回摆动可避免原料颗粒卡在弧形研磨板(25)间,摆锤(7)的顶部有一定的弧度用于防止原料堆在摆锤(7)上方,再者,由于不同的原料其硬度不同,导致破碎的难度不同,不同原料从弧形筛分板(8)落下有先后,导致底板(28)上的原料混合不均匀,连接件(31)与底板(28)活动连接,当第二电机(12)的转速慢,底板(28)倾斜转动,有助于将不同位置的原料进行颗粒翻转,环形板(29)不转但随底板(28)倾斜,当加大第二电机(12)的转速,向心力增大底板(28)趋向于水平,使原料平铺在底板(28)上,混料杆(23)下方的铲板(32)用于将原料铲起混合,混料杆(23)下方的破料刀(33),将铺平的原料划出凹槽,避免后续破碎掉落的原料颗粒只分布与表面,使原料颗粒也能掉落到划出凹槽的底部,有助于均匀分布,并且在原料混合的过程中,气体输送模块(19)通过第一风管(20)吹风,将混料机构(15)内的原料吹动,有助于混合均匀,避免玻璃成分出现波动,而破料刀(33)和铲板(32)的底部采用磁性材料,始终与底板(28)上表面接触并滑动,同时可将研磨后出现的磁性金属颗粒吸附,提高了玻璃制品的成品率和产品质量,最后,控制器(4)通过接收各伸缩杆(17)中设置的传感器传输的数据,确定底板(28)的倾斜角度,及时控制第二电机(12)调整转速,避免底板(28)倾斜过度导致原料洒出,通过控制第二电机(12)不断的增减转速,最终使原料混合均匀,原料混合完成后,气体输送模块(19)通过第一风管(20)抽气,将混料机构(15)中混合好的原料抽出,并通过第二风管(21)排向导料板(3)。

42.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。