一种高效去除络合态铜的亚

‑

10nm氧化锆涂层复合树脂及其制备方法和用途

技术领域

1.本发明属于吸附材料技术领域,具体涉及一种高效去除络合态铜的亚

‑

10nm氧化锆涂层复合树脂及其制备方法和用途。

背景技术:

2.随着工业化进程的加快,重金属元素受到材料、环境、催化等多个领域的高度关注,其中铜元素凭借其优异的导电导热及抗菌性能广泛应用于电镀、冶金、制革等行业。电镀技术的快速发展使得大量含铜废水被排放,常规的物理、化学、生物处理技术虽然可以去除废水中大部分铜离子,但易造成二次污染且难以达到深度净化标准(0.5mg/l gb21900

‑

2008)。铜在中性和碱性环境中会生成氢氧化物沉淀,因此为了满足在碱性环境中的生产需求,通常加入合适的表面活性剂、光亮剂等有机试剂,与铜离子发生络合反应生成化学性质稳定的络合态铜,如cu

‑

柠檬酸、cu

‑

琥珀酸、cu

‑

乙二酸、cu

‑

edta(乙二胺四乙酸)、cu

‑

dtpa(二乙烯三胺五乙酸)、cu

‑

酒石酸络合物等。特别是在电镀废水中,有机络合剂的大量使用,使得污染物种类复杂、铜的存在形式多样,进一步加大了含铜废水的净化难度。络合态铜具有较强的致病、致毒性,可通过水、土壤和空气的循环作用在自然环境和生物链中迁移和富集,对环境和生命健康造成危害。因此,络合态铜的净化已成为环境科学与技术领域的重点研究方向。

3.当前具备应用潜力的络合态铜去除技术主要有吸附、电解、高级氧化技术等。大多存在运行成本高、易产生二次污染、难以将重金属浓度降低至ppm级别以下等缺陷。但其中吸附法凭借操作简便、处理效率高、选择能力强、可再生性好等特点而展现出巨大的潜在应用价值。显然,壳聚糖、活性炭、离子交换剂等常规吸附材料难以满足对络合态铜的深度净化需求。随着研究的深入,发现部分纳米金属粒子对络合态铜表现出极强的亲和力,但纳米粒子分离、回收困难、易团聚等缺陷限制了其应用价值。研究者们发现纳米负载固定化技术可以将纳米粒子成功负载于毫米级多孔载体中,载体材料的多孔结构可以提供更多的表面吸附位点,由于纳米限域效应使得均匀分散的纳米粒子活性和净化能力显著提高。有研究使用原位沉积技术将氧化锆纳米粒子包埋在阴离子交换树脂中得到了一种新型纳米复合材料hzo

‑

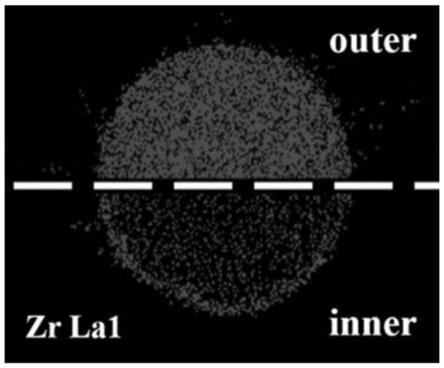

201,研究其对cu

‑

柠檬酸络合物铜在高盐环境中的吸附行为。实验表明,hzo

‑

201对cu

‑

柠檬酸络合物具有较强的特异性吸附能力。尽管空间限域效应使均匀分散的纳米粒子活性提高,但由于包埋的缺陷性以及受界面相容性影响,仍存在粒子活性较低,动力学传质较慢,实际使用过程中流失严重等问题。为了解决这一难题,研究者发现多巴胺具有丰富的胺基、羟基荷电络合结构,常温下便可发生自聚反应形成稳定的黏附界面,与众多金属氧化物发生稳定的络合作用,对嵌入其中的亚

‑

10nm粒子具有网链限域效应,进一步提高了金属粒子的稳定性,对水中络合态铜表现出更强的特异性吸附能力。负载亚

‑

10nm金属氧化物多巴胺黏附界面的复合涂层材料相较于有机载体内部包埋纳米粒子的常规复合材料而言,纳米粒子均匀分布在涂层表面,动力学传质效率更高,大幅缩短传质时间,提升净化速率,

亚

‑

10nm金属粒子利用效率的提高使得吸附容量显著增大,进一步提升了净化深度。

4.本发明以大孔强碱性阴离子交换树脂为基体材料,表面构筑具有电荷密度分布的聚多巴胺黏附界面,通过原位沉积技术于黏附界面负载水合氧化锆,得到亚

‑

10nm氧化锆涂层复合树脂。该复合涂层材料可在高盐环境中快速实现络合态铜的深度净化,是一种具有良好应用潜力的实用型吸附剂。

技术实现要素:

5.针对上述现有技术中存在的不足,本发明的目的在于提供一种高效去除络合态铜的亚

‑

10nm氧化锆涂层复合树脂及其制备方法和用途。本发明的亚

‑

10nm氧化锆涂层复合树脂材料是以大孔强碱性阴离子交换树脂为有机载体骨架,聚多巴胺作黏附界面,亚

‑

10nm水合氧化锆粒子作为前驱体制备得到的,可用于水中络合态铜的去除。

6.为了达到上述目的,本发明采用以下技术方案:

7.一种高效去除络合态铜的亚

‑

10nm氧化锆涂层复合树脂,其特征在于所述亚

‑

10nm氧化锆涂层复合树脂是以大孔强碱性阴离子交换树脂为有机载体骨架,以聚多巴胺黏附界面为媒介原位沉积负载水合氧化锆得到的。

8.所述的一种高效去除络合态铜的亚

‑

10nm氧化锆涂层复合树脂,其特征在于所述大孔强碱性阴离子交换树脂包括d201、201

×

7或ira

‑

900。

9.一种所述的亚

‑

10nm氧化锆涂层复合树脂的制备方法,其特征在于包括以下步骤:

10.(1)将经预处理的干燥阴离子交换树脂和盐酸多巴胺置于三(羟甲基)氨基甲烷盐酸盐的水溶液中,调节ph,在避光条件下水浴搅拌反应,水洗至中性,得到聚多巴胺涂层树脂;

11.(2)将zr(iv)溶解于体积分数为80%

‑

98%的乙醇水溶液中,加入步骤(1)得到的聚多巴胺涂层树脂,进行水浴搅拌反应,得到产物水洗至中性后加入300

‑

1430ml 2%

‑

4%的氢氧化钠水溶液中,持续搅拌,用去离子水清洗4

‑

6次并烘干水分,得到亚

‑

10nm氧化锆涂层复合树脂。

12.所述的制备方法,其特征在于所述步骤(1)中三(羟甲基)氨基甲烷盐酸盐水溶液的质量分数为0.5%

‑

1.5%,阴离子交换树脂、盐酸多巴胺与三(羟甲基)氨基甲烷盐酸盐水溶液的质量比为3

‑

6:1:130

‑

300,调节ph至7.0

‑

9.0,所述水浴搅拌反应条件为:温度40

‑

60℃,时间10

‑

14h。

13.所述的制备方法,其特征在于所述步骤(2)中zr的质量分数为3%

‑

5%,水浴搅拌反应条件为:温度40

‑

70℃,时间10

‑

14h,持续搅拌的时间为8

‑

16h。

14.所述的制备方法,其特征在于所述步骤(2)中zr(iv)包括zrocl2.8h2o、zrcl4或zro(no3)2·

xh2o,优选zrocl2.8h2o。

15.所述的亚

‑

10nm氧化锆涂层复合树脂在深度净化水中络合态铜中的应用。

16.一种利用所述的亚

‑

10nm氧化锆涂层复合树脂去除水中络合态铜的方法,其特征在于包括以下步骤:将络合态铜废水的温度控制在20℃

‑

60℃,ph控制在5

‑

9,加入亚

‑

10nm氧化锆涂层复合树脂。

17.所述的方法,其特征在于所述络合态铜以铜计的浓度为5~100mg/l,所述废水中包含竞争离子包括no3‑

、so

42

‑

、hco3‑

,竞争离子浓度是络合态铜浓度的500摩尔倍,所述废水

中包含nacl浓度为0~20g/l。

18.所述的方法,其特征在于所述络合态铜包括cu

‑

柠檬酸、cu

‑

琥珀酸、cu

‑

乙二酸、cu

‑

山梨酸、cu

‑

dtpa(二乙烯三胺五乙酸)、cu

‑

edta(乙二胺四乙酸)、cu

‑

甘氨酸、cu

‑

蛋氨酸或cu

‑

酒石酸中的一种或多种。

19.本发明与现有技术相比具有如下优点:

20.1、多巴胺具有丰富的胺基、羟基荷电螯合结构,常温下即可自聚合形成电荷密度稳定的黏附界面,该界面能够有效强化纳米粒子的均匀分散,提高粒子活性,有助于亚

‑

10nm水合氧化锆形成。

21.2、纳米粒子聚多巴胺表面涂层高密度沉积于载体外表面,显著缩短了与络合态重金属的传质距离,协同与离子交换树脂有机骨架键连的丰富基团,凭借载体季氨基富集和强化扩散效应,进一步加快了对大尺寸络合态重金属的吸附速率,强化了复合涂层材料的扩散性能。

22.3、于多种阴离子交换树脂表面构筑聚多巴胺黏附界面,表面负载水合氧化锆纳米粒子。较于内部填埋的复合材料,表面负载的涂层复合材料优势显著,黏附界面大量的螯合基团与水合氧化锆纳米粒子发生稳定的双齿络合作用,且缠绕的聚多巴胺分子链对纳米粒子具有良好的网链限域效应,有效强化纳米粒子的均匀分散,极大程度得提高了粒子的稳定性。纳米粒子高密度沉积于载体表面,协同强正电的季胺基团,显著缩短了与络合态重金属的传质距离,提高传质能力,有助于涂层复合材料的深度净化。

23.4、当废水中存在高浓度硝酸根、硫酸根、碳酸氢根等常规竞争性阴离子时(竞争离子浓度是cu

‑

络合物的500摩尔倍数以内,以铜计),本方法对cu

‑

络合物仍具有80%以上的去除率,展现了突出的吸附选择性能。本发明亚

‑

10nm氧化锆涂层复合树脂材料主要针对多种络合态铜在高浓度no3‑

、so

42

‑

、hco3‑

和高盐环境中的净化深度研究。

附图说明

24.图1为树脂基聚多巴胺表面涂层材料不同放大倍数的扫描电镜图;

25.图2为涂层复合吸附材料的eds能谱图。

具体实施方式

26.以下将结合实施例和附图对本发明作进一步说明。

27.实施例1:

28.准确称取3g经预处理的大孔强碱性阴离子交换树脂(d201)和1.0g盐酸多巴胺,置于300ml质量分数为0.5%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=7.0,在避光条件下40℃水浴反应10h,获得树脂基聚多巴胺表面涂层材料。

29.称取9.0g zrocl28h2o溶解于250ml乙醇和50ml水的混合溶液中,将上述材料加入所制混合溶液中,置于40℃水浴搅拌反应10h,所得中间产物水洗至中性后加入300ml 2%的氢氧化钠水溶液中持续搅拌8h,用去离子水清洗所得材料4次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

30.配制100ml cu

‑

柠檬酸络合物溶液(5mg/l,以铜计),将温度控制在20℃,控制ph=5.5,加入0.05g所述涂层复合吸附材料,磁力搅拌反应2.5h,cu

‑

柠檬酸络合物吸附量达

9.9mg/g。

31.实施例2:

32.准确称取5g经预处理的大孔强碱性阴离子交换树脂(201

×

7)和1.5g盐酸多巴胺,置于500ml质量分数为0.7%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=7.3,在避光条件下并于45℃水浴反应11h,获得树脂基聚多巴胺表面涂层材料。

33.称取15.5g zrocl28h2o溶解于450ml乙醇和50ml水的混合溶液中,将上述材料加入所制混合溶液中,置于55℃水浴搅拌反应12h,所得中间产物水洗至中性后加入500ml 3%的氢氧化钠水溶液中持续搅拌9h,用去离子水清洗所得材料6次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

34.配制50ml cu

‑

琥珀酸络合物溶液(5mg/l,以铜计),将温度控制在20℃,控制ph=5.0,在nacl浓度为5g/l条件下,加入0.025g所述涂层复合吸附材料,磁力搅拌反应3h,cu

‑

琥珀酸络合物吸附量达9.01mg/g。

35.实施例3:

36.准确称取8g经预处理的大孔强碱性阴离子交换树脂(ira

‑

900)和2.7g盐酸多巴胺,置于700ml质量分数为1%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=8.5,在避光条件下55℃水浴反应12.5h,获得树脂基聚多巴胺表面涂层材料。

37.称取19g zrocl28h2o溶解于470ml乙醇和30ml水的混合溶液中,将上述材料加入所制混合溶液中,置于60℃水浴搅拌反应13h,所得中间产物水洗至中性后加入600ml 3%的氢氧化钠水溶液中持续搅拌13h,用去离子水清洗所得材料5次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

38.配制150ml cu

‑

乙二酸络合物溶液(20mg/l,以铜计),将温度控制在40℃,控制ph=7.5,在nacl浓度为10g/l条件下,加入0.07g所述涂层复合吸附材料,磁力搅拌反应3h,cu

‑

乙二酸络合物吸附量达26.5mg/g。

39.实施例4:

40.准确称取15g经预处理的大孔强碱性阴离子交换树脂(201

×

7)和4.5g盐酸多巴胺,置于800ml质量分数为1.3%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=8.0,在避光条件下60℃水浴反应13h,获得树脂基聚多巴胺表面涂层材料。

41.称取30g zrocl28h2o溶解于740ml乙醇和60ml水的混合溶液中,将上述材料加入所制混合溶液中,置于55℃水浴搅拌反应12.5h,所得中间产物水洗至中性后加入650ml3.5%的氢氧化钠水溶液中持续搅拌12h,用去离子水清洗所得材料5次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

42.配制200ml cu

‑

山梨酸络合物溶液(50mg/l,以铜计),将温度控制在20℃,控制ph=6.0,在nacl浓度为5g/l条件下,加入0.1g所述涂层复合吸附材料,磁力搅拌反应3h,cu

‑

山梨酸络合物吸附量达24.7mg/g。

43.实施例5:

44.准确称取30g经预处理的大孔强碱性阴离子交换树脂(ira

‑

900)和6.5g盐酸多巴胺,置于1500ml质量分数为0.9%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=9.0,在避光条件下45℃水浴反应14h,获得树脂基聚多巴胺表面涂层材料。

45.称取50g zrocl28h2o溶解于1100ml乙醇和100ml水的混合溶液中,将上述材料加入

所制混合溶液中,置于70℃水浴搅拌反应14h,所得中间产物水洗至中性后加入800ml4%的氢氧化钠水溶液中持续搅拌15h,用去离子水清洗所得材料6次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

46.配制250ml cu

‑

dtpa络合物溶液(55mg/l,以铜计),将温度控制在45℃,控制ph=6.0,在nacl浓度为10g/l条件下,加入0.125g所述涂层复合吸附材料,磁力搅拌反应3.5h,cu

‑

dtpa络合物吸附量达25.5mg/g。

47.实施例6:

48.准确称取47g经预处理的大孔强碱性阴离子交换树脂(d201)和8.9g盐酸多巴胺,置于1690ml质量分数为0.7%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=8.6,在避光条件下55℃水浴反应10h,获得树脂基聚多巴胺表面涂层材料。

49.称取75g zrocl28h2o溶解于1300ml乙醇和200ml水的混合溶液中,将上述材料加入所制混合溶液中,置于65℃水浴搅拌反应11h,所得中间产物水洗至中性后加入900ml 3%的氢氧化钠水溶液中持续搅拌8.5h,用去离子水清洗所得材料4次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

50.配制500ml cu

‑

edta络合物溶液(10mg/l,以铜计),将温度控制在60℃,控制ph=7.0,在nacl浓度为15g/l条件下,加入0.25g所述涂层复合吸附材料,磁力搅拌反应4h,cu

‑

edta络合物吸附量达8.53mg/g。

51.实施例7:

52.准确称取43g经预处理的大孔强碱性阴离子交换树脂(ira

‑

900)和8.2g盐酸多巴胺,置于1250ml质量分数为0.9%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=8.3,在避光条件下49℃水浴反应10h,获得树脂基聚多巴胺表面涂层材料。

53.称取62g zrocl28h2o溶解于1200ml乙醇和130ml水的混合溶液中,将上述材料加入所制混合溶液中,置于60℃水浴搅拌反应10h,所得中间产物水洗至中性后加入880ml 2%的氢氧化钠水溶液中持续搅拌11h,用去离子水清洗所得材料3次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

54.配制550ml cu

‑

甘氨酸络合物溶液(75mg/l,以铜计),将温度控制在20℃,控制ph=7.0,在nacl浓度为15g/l条件下,加入0.26g所述涂层复合吸附材料,磁力搅拌反应4h,cu

‑

甘氨酸络合物吸附量达12.53mg/g。

55.实施例8:

56.准确称取49g经预处理的大孔强碱性阴离子交换树脂(ira

‑

900)和9.5g盐酸多巴胺,置于1620ml质量分数为1.2%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=7.3,在避光条件下45℃水浴反应14h,获得树脂基聚多巴胺表面涂层材料。

57.称取71g zrocl28h2o溶解于1330ml乙醇和170ml水的混合溶液中,将上述材料加入所制混合溶液中,置于45℃水浴搅拌反应15h,所得中间产物水洗至中性后加入600ml4%的氢氧化钠水溶液中持续搅拌15h,用去离子水清洗所得材料6次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

58.配制600ml cu

‑

蛋氨酸络合物溶液(80mg/l,以铜计),将温度控制在60℃,控制ph=8.0,在nacl浓度为10g/l条件下,加入0.28g所述涂层复合吸附材料,磁力搅拌反应4h,cu

‑

蛋氨酸络合物吸附量达37.55mg/g。

59.实施例9:

60.准确称取50g经预处理的大孔强碱性阴离子交换树脂(201

×

7)和9.5g盐酸多巴胺,置于1750ml质量分数为0.5%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=8.8,在避光条件下43℃水浴反应10h,获得树脂基聚多巴胺表面涂层材料。

61.称取77g zrocl28h2o溶解于1420ml乙醇和80ml水的混合溶液中,将上述材料加入所制混合溶液中,置于70℃水浴搅拌反应10h,所得中间产物水洗至中性后加入900ml 2%的氢氧化钠水溶液中持续搅拌15h,用去离子水清洗所得材料6次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

62.配制700ml cu

‑

乙二酸络合物溶液(100mg/l,以铜计),将温度控制在20℃,控制ph=9.0,在nacl浓度为20g/l条件下,加入0.35g所述涂层复合吸附材料,磁力搅拌反应4h,cu

‑

乙二酸络合物吸附量达17.53mg/g。

63.实施例10:

64.准确称取52g经预处理的大孔强碱性阴离子交换树脂(201

×

7)和9.4g盐酸多巴胺,置于1850ml质量分数为0.5%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=7.8,在避光条件下43℃水浴反应10h,获得树脂基聚多巴胺表面涂层材料。

65.称取76g zrocl28h2o溶解于1500ml乙醇和50ml水的混合溶液中,将上述材料加入所制混合溶液中,置于45℃水浴搅拌反应10h,所得中间产物水洗至中性后加入850ml 3%的氢氧化钠水溶液中持续搅拌13h,用去离子水清洗所得材料6次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

66.配制650ml cu

‑

酒石酸络合物溶液(90mg/l,以铜计),将温度控制在60℃,控制ph=8.5,在nacl浓度为20g/l条件下,加入0.32g所述涂层复合吸附材料,磁力搅拌反应4h,cu

‑

酒石酸络合物吸附量达25.53mg/g。

67.实施例11:

68.准确称取55g经预处理的大孔强碱性阴离子交换树脂(d201)和10g盐酸多巴胺,置于1800ml质量分数为1.3%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=7.7,在避光条件下60℃水浴反应11h,获得树脂基聚多巴胺表面涂层材料。

69.称取78g zrocl28h2o溶解于1370ml乙醇和130ml水的混合溶液中,将上述材料加入所制混合溶液中,置于60℃水浴搅拌反应11h,所得中间产物水洗至中性后加入1000ml2%的氢氧化钠水溶液中持续搅拌16h,用去离子水清洗所得材料6次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

70.配制800ml cu

‑

琥珀酸络合物溶液(5mg/l,以铜计),将温度控制在60℃,控制ph=8.0,在硝酸根离子物质的量浓度是cu

‑

琥珀酸络合物500倍的条件下,加入0.38g所述涂层复合吸附材料,磁力搅拌反应4h,cu

‑

琥珀酸络合物吸附量达9.99mg/g。

71.实施例12:

72.准确称取60g经预处理的大孔强碱性阴离子交换树脂(ira

‑

900)和13g盐酸多巴胺,置于2000ml质量分数为1.4%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=8.7,在避光条件下53℃水浴反应10h,获得树脂基聚多巴胺表面涂层材料。

73.称取85g zrocl28h2o溶解于1540ml乙醇和160ml水的混合溶液中,将上述材料加入所制混合溶液中,置于67℃水浴搅拌反应13h,所得中间产物水洗至中性后加入

1150ml2.8%的氢氧化钠水溶液中持续搅拌13h,用去离子水清洗所得材料4次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

74.配制850ml cu

‑

dtpa络合物溶液(10mg/l,以铜计),将温度控制在40℃,控制ph=9.0,在硫酸根离子物质的量浓度是cu

‑

dtpa络合物500倍的条件下,加入0.42g所述涂层复合吸附材料,磁力搅拌反应3.4h,cu

‑

dtpa络合物吸附量达16.17mg/g。

75.实施例13:

76.准确称取70g经预处理的大孔强碱性阴离子交换树脂(d201)和14.5g盐酸多巴胺,置于2180ml质量分数为1.2%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=8.1,在避光条件下56℃水浴反应14h,获得树脂基聚多巴胺表面涂层材料。

77.称取90g zrocl28h2o溶解于1600ml乙醇和200ml水的混合溶液中,将上述材料加入所制混合溶液中,置于70℃水浴搅拌反应14h,所得中间产物水洗至中性后加入1200ml3.6%的氢氧化钠水溶液中持续搅拌9h,用去离子水清洗所得材料5次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

78.配制700ml cu

‑

柠檬酸络合物溶液(75mg/l,以铜计),将温度控制在26℃,控制ph=7.5,在碳酸氢根离子物质的量浓度是cu

‑

柠檬酸络合物500倍的条件下,加入0.34g所述涂层复合吸附材料,磁力搅拌反应4h,cu

‑

柠檬酸络合物吸附量达139.12mg/g。

79.实施例14:

80.准确称取88g经预处理的大孔强碱性阴离子交换树脂(201

×

7)和16.8g盐酸多巴胺,置于2320ml质量分数为1.4%的三(羟甲基)氨基甲烷盐酸盐水溶液中,调节溶液ph=8.5,在避光条件下50℃水浴反应14h,获得树脂基聚多巴胺表面涂层材料。

81.称取105g zrocl28h2o溶解于1850ml乙醇和185ml水的混合溶液中,将上述材料加入所制混合溶液中,置于55℃水浴搅拌反应14h,所得中间产物水洗至中性后加入1430ml3.9%的氢氧化钠水溶液中持续搅拌16h,用去离子水清洗所得材料6次并烘干水分,得到亚

‑

10nm锆基涂层复合树脂(记作复合吸附材料)。

82.配制1000ml cu

‑

酒石酸络合物溶液(5mg/l,以铜计),将温度控制在25℃,控制ph=8.5,在nacl浓度为18g/l条件下,加入0.48g所述涂层复合吸附材料,磁力搅拌反应5h,cu

‑

酒石酸络合物吸附量达3.3mg/g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。