1.本发明涉及一种用于汽轮机排汽冷凝的凝汽器,具体是一种大长径比(大于3)凝汽器空冷区的布置方法。

背景技术:

2.凝汽器因为维持真空的需要,设置一定数量的管子(即换热管)用于对抽吸的气汽混合物进行冷却以便为抽真空设备建立较低的抽吸温度而获得预定的吸入压力,引导进入凝汽器的汽流顺畅地向换热管两端流动和冷却从而降低汽轮机的排汽阻力和维持凝汽器的运行压力。这些数量的换热管也称为空冷管,用于对待抽出的气汽混合物冷却,空冷管在凝汽器内上布置的区域称为空冷区。

3.现有凝汽器(参见图3、图4)的换热管分为主冷区管子和空冷区管子;用一定数量的换热管作为空冷区,由空冷区挡板包围着延伸至整个凝汽器的长度方向;档板内设置左右折流板,并布置抽气口。一般空冷区左右对称且间隔一定距离地布置在远离凝汽器进汽口一侧,同时分别设置左右两个抽气口。工作时,空冷区从管板两端的空间吸入气汽混合物,从抽气口中抽出。对于长径比大的凝汽器,这种结构由于空冷区较长,空冷区内折流板较多,会造成凝汽器在规定抽吸容量下抽吸能力不足,而使得排汽压力(即进入凝汽器进气口的进汽压力,或凝汽器的冷凝压力)超过设计值,或者为了维持凝汽器正常进汽压力而配置更大容量的抽气装置,进而产生更多的能耗。

技术实现要素:

4.本发明的目的是克服上述背景技术的不足,提供一种大长径比凝汽器的空冷区布置方法,按该方法制造的凝汽器应具有换热效率高、能耗较低、结构简单以及制造成本较低的特点。

5.本发明提供的技术方案是:

6.一种大长径比凝汽器的空冷区布置方法,包括如下步骤:

7.(1)将部分或全部换热管的靠近两端管板的部分区域用挡板包围形成两个空冷区,所述空冷区位于凝汽器的下部;每个空冷区设置抽气管,用于将凝汽器内的气汽混合物往外抽出;

8.(2)所述挡板的两侧边沿分别与管板内壁以及中间隔板密封连接,其余两侧边沿均与凝汽器周向壳体内壁保持间距,以形成气汽混合物入口;

9.(3)所述空冷区内布设着由内挡板隔成的抽气区,所述抽气管由凝汽器壳体顶部下伸进入凝汽器内并接通所述抽气区,以抽取空冷区内的气汽混合物;

10.(4)每个中间隔板的周边均与凝汽器的周向壳体内壁保持距离,作为气汽混合物往空冷区流动的通道。

11.所述内挡板的两侧边沿分别与管板内壁以及中间隔板密封连接,其余两侧边沿均与凝汽器的周向壳体内壁保持间距,以形成流向抽气区的气汽混合物入口。

12.空冷区包含多块中间隔板时,这些中间隔板位于空冷区内的部位全部开设内联孔,以便从抽气管中抽出空冷区内的气汽混合物。

13.所述挡板上布设有若干导流孔。

14.所述挡板由平板翻折而成;平板的平面平行于凝汽器的长度方向布置。

15.本发明的有益效果是:

16.1、换热管长度方向两端由于无法正向面对进入凝汽器的进汽口,因此换热效率较低。本发明将空冷区全部设置在换热管的长度方向两端(空冷区占用换热管长度的比例可根据需要选定),原先位于凝汽器中部正向面对进入凝汽器进汽口的部分空冷区就能作为主冷区,因而能够有效提升凝汽器的整体的换热效率,还能更好地利用细长型凝汽器中换热管两端的换热面积(被包围在空冷区的换热管不再是单纯的空冷管,也参与主冷区的换热)。

17.另外,空冷区中所包围的换热管的数量也可根据需要选择确定(即对空冷区在凝汽器横截面上所占用的空间大小进行选择),以利于凝汽器换热效率的提高。

18.2、换热管中间段没有挡板或挡管的遮挡,汽轮机的排汽能更多地在进汽冲击区进入凝汽器进行冷却,并减少向凝汽器长度方向两端扩散的蒸汽流量,从而减少蒸汽的流动阻力和减轻抽气装置的负荷,降低抽气装置维持同等排汽压力的能耗和装置配置。

19.3、进汽口覆盖区域没有挡板或挡管的遮挡,汽轮机的排汽进入凝汽器时受到的冲击流场阻力更小。

20.4、气汽混合物进出空冷区的距离更短,气汽混合物能够尽快到达空冷区,并尽快抽出,能更好地维持凝汽器的真空,降低抽气装置的能耗和配置。

21.5、空冷区内不设折流板,并且空冷区内气汽混合物的流向与换热管的轴线呈正交状态,气汽混合物的流动阻力较小,有利于换热效率的提高。

22.6、在换热管两端包围的空冷区结构简单,占用管板的布置空间更小,也使得中间隔板的开孔空间更大,这样更有利于蒸汽向凝汽器长度方向两端扩散。

23.7、空冷区的挡板不在管子中间区域、内部不再设置折流板,易于空冷区的施工,使用的材料更少;生产成本也得以降低。

附图说明

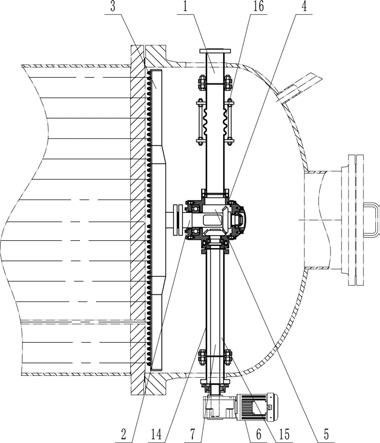

24.图1为本发明实施例的主视结构示意图(剖视图)。

25.图2为本发明实施例的左视结构示意图(为图面清晰,图中省略全部换热管,位于凝汽器左右两端的水室也予以省略)。

26.图3为现有凝汽器的主视结构示意图。

27.图4为现有凝汽器的左视结构示意图(为图面清晰,图中省略全部换热管,位于凝汽器左右两端的水室也予以省略)。

具体实施方式

28.下面结合附图并通过具体实施例对本发明作进一步说明。

29.现有凝汽器布设有相当数量的换热管,包括主冷区2000个管子和空冷区 220个管子共2220个管子,并且布置着相互平行且两两间隔一定距离的若干个中间隔板;所有的管

子均贯穿所有的中间隔板后,两端连接管板上的接头且与管板外侧的水室连通,以在工作时通入冷凝水对进入凝汽器的蒸汽进行冷凝;每个中间隔板的周边还与凝汽器的周向内壁(内圆周壁面)保持距离,作为气汽混合物往空冷区流动的通道。

30.空冷区管子在凝汽器内采用挡板包围,挡板内置有折流板(图中显示是单边设置,上折流板10块,下折流板8块)。挡板贯穿凝汽器的9块中间隔板,并在管板两端断开形成气汽混合物入口,抽气口布置在凝汽器轴向的中间偏下的位置。

31.以上所述的凝汽器的换热管,包括挡板内的空冷区换热管和主冷区换热管合计为2220根。挡板的插入使得空冷区布置范围较接近排汽口,插入管群的挡板也使得排汽的阻力较大,因而影响了换热效率。

32.本发明的改进之处在于:选择靠近管板端的2块中间隔板的间隔并采用挡板包围602个管子(所包围的管子数量可以按长度和需要的面积计算出;也可根据需要确定)作为空冷区,其中第一块中间隔板的位于挡板包围的部位开内联孔(两个隔板之间互通),第二块用于封闭空冷区。挡板的两侧边沿分别与管板内壁以及中间隔板密封连接(由图2可知:左侧的空冷区,挡板的左侧边沿与管板内壁密封连接,挡板的右侧边沿与中间隔板密封连接;右侧的空冷区,挡板的右侧边沿与管板内壁密封连接,挡板的左侧边沿与中间隔板密封连接)。挡板的其余两侧边沿均与凝汽器周向壳体内壁保持间距(参见图1),以形成气汽混合物入口(主入口)。

33.进一步地,挡板上还可开设有若干导流孔(导流孔的大小以及数量根据需要确定)作为气汽混合物的辅助吸入口。

34.所述空冷区内布设着由内挡板隔成的抽气区,抽气区内没有换热管,内挡板的顶端与挡板之间保持距离,作为气汽混合物的通道。内挡板的两侧边沿分别与管板内壁以及中间隔板密封连接(由图2可知:左侧空冷区内,内挡板的左侧边沿与管板内壁密封连接,内挡板的右侧边沿与中间隔板密封连接;右侧空冷区内,内挡板的右侧边沿与管板内壁密封连接,内挡板的左侧边沿与中间隔板密封连接)。内挡板的其余两侧边沿分别与凝汽器周向壳体内壁保持间距,以形成气汽混合物入口(参见图1)。位于主冷区底部的气汽混合物可从内挡板两侧边沿处的入口进入空冷区的底部。所述抽气管由凝汽器壳体顶部下伸进入凝汽器内(由图1可知,抽气管下伸路径基本位于凝汽器的中央),然后接通所述空冷区的顶部,以抽取空冷区内的气汽混合物。

35.进一步地,空冷区包含多块中间隔板时,这些中间隔板位于空冷区内的部位全部开设内联孔,以减小气汽混合物在空冷区内的流动阻力。

36.进一步地,所述空冷区可以居中布置;即在凝汽器的横截面上,空冷区的中心线与凝汽器的垂直中心线共线,使得每个空冷区分为布设在中心线两侧的两部分;也可以倾斜布置,即在凝汽器的横截面上,空冷区的中心线与凝汽器的垂直中心线岔开一定角度,具体根据需要选择。

37.进一步地,所述挡板由平板翻折而成(图中显示翻折成三个平面);平板的平面平行于凝汽器的长度方向布置。

38.图中箭头表示蒸汽(气汽混合物)的运动方向。

39.与大长径比的凝汽器或者较长的大型圆形凝汽器比较,本发明的空冷区布置方式对凝汽器换热效率的提高、排汽阻力的降低、抽气装置能耗的降低和装置配置的轻量化能

起到显著的效果,也更好地解决了细长形换热器两端换热效果差的问题,使得凝汽器获得更高的热力性能。同时这种空冷区的结构简单,使得整个布管区域可以更紧凑,使凝汽器可以获得更低的成本和更好的性能,并降低系统的运行能耗,提高产品的竞争力。

40.本发明的工作原理是:

41.汽轮机的排汽进入凝汽器的进汽口后,首先与正向面对的所有的换热管进行热交换;由于排汽正对的区域没有空冷区挡板,排汽进入的阻力更小,能更多地冷却进入的蒸汽。抽气口设置在空冷区封闭的长度方向的中间位置,更接近气汽混合物的吸入口;空冷区中不设置折流板,抽吸阻力小。气汽混合物通过挡板入口进入空冷区,主要流动方向是沿换热管的径向流动,换热效果更好。空冷区内部不设折流板,挡板和空冷区的换热管的安装更容易。

42.经测算,采用本发明提供的空冷区布置方法,可以提升换热效率3%以上,降低排汽阻力约10%,减少抽气阻力约50%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。