1.本发明属于特殊钢冶金技术领域,更具体地说,涉及一种易切削电渣重熔不锈钢的制备方法及该方法制得的不锈钢。

背景技术:

2.易切削不锈钢中准确控制硫的成分至关重要。而在目前的炼钢技术中,往往采用喂硫线或者硫铁进行合金化,成本较高;同时由于精炼渣系控制的不合理导致硫的收得率不稳定,影响不锈钢的易切削性,而且精炼渣采用精制的合成渣、生产成本高。而在电渣重熔阶段,往往采用昂贵的、低硫渣系进行重熔,但是这样反而造成硫的烧损,如何采用成本较低的、组成合理的渣系重熔非常重要。

3.经检索,中国发明专利cn101307416a公开了一种均质易切削钢及其生产方法,该均质易切削钢,含有如下组份(重量百分含量);c≤0.12%,si≤0.07%,mn0.803~1.31%,p≤0.07%,s0.23~0.37%,al≤0.001%,余量为fe和残余元素,该专利是通过精炼包中微合金化过程中精确合理地控制mn/s之比在极小的范围内,确保硫化物夹杂大部分生成mns,而少量的fes也能溶解在mns基体之中,形成(mn

·

fe)s共晶结构,这种夹杂物比fes硬,改善了钢的热加工性能。但是,该方法只能保证切削钢中的s含量尽量不变,而这在后续的电渣重熔过程中,即使添加硫磺作为渣系材料也无法避免硫的烧损,因此切削钢的切削性能无法有效提升;另外,这种方法制得的切削钢中随着硫含量的增高,还会生成al的夹杂物、mns夹杂物、fes夹杂物等等,这些夹杂物的存在同样会降低切削钢的切削性能,因此利用该方法光通过提升喂硫量也达不到提升切削钢切削性能的目的。

4.经检索,中国发明专利cn105950880a公开了一种含硫钢电渣重熔工艺,其电渣重熔时选用caf2‑

sio2‑

cao的三元渣系,渣料在重熔前采用烘烤炉充分干燥降低渣中水分,电渣生产过程中在干燥氩气气氛保护下进行;起弧采用石墨电极冷起弧,化渣时先加萤石粉,待萤石粉加完后,交替缓慢加入硅石粉及石灰块,防止渣料把炉膛全盖死;化渣过程中及重熔过程中加入一定量的硫化铁对熔渣进行脱氧;电渣重熔充填比设计为0.65~0.75,电渣重熔熔化率(kg/h)=(0.8~0.95)

×

结晶器直径(mm)。该专利是在重熔过程中采用自动加料机连续加入硫化铁进行脱氧保硫,保证了电渣锭化学成分的均匀性,但是从其检测结果可知,依然会导致电渣锭中硫的烧损,切削性能下降;另外,该专利是直接在电渣重熔阶段添加硫铁矿,而且对于硫含量不同的目标钢材并没有一个合理的制备方法,可见这种方法无法有效保证电渣锭中的硫含量。

5.综上所述,对于废钢重熔生成易切削不锈钢的制备工艺来说,应当将其从目标钢材阶段至电渣重熔阶段整体综合考虑,并结合成本较低的、组成合理的渣系进行合理设计。因此,如何低成本的准确的控制易切削不锈钢中的硫含量是保证其性能、提高其竞争力的重要手段,目前亟需设计一种易切削不锈钢的制备方法。

技术实现要素:

6.1.要解决的问题

7.针对现有技术中电渣重熔不锈钢中的硫含量无法有效控制、切削性能较差,而常规易切削不锈钢成本较高的问题,本发明提供一种易切削电渣重熔不锈钢的制备方法及该方法制得的不锈钢;通过在aod末期添加廉价的硫化锰以及在lf精炼过程合理设计渣系,在电渣重熔阶段能够有效避免硫的烧损,从而有效解决电渣重熔不锈钢中的硫含量无法有效控制、切削性能较差的问题。

8.2.技术方案

9.为了解决上述问题,本发明所采用的技术方案如下:

10.本发明的一种易切削电渣重熔不锈钢的制备方法,将x吨目标钢材熔融后依次进行aod脱碳处理、lf精炼处理和铸模,再将铸模得到的金属电极作为自耗电极进行电渣重熔,从而得到易切削的不锈钢;所述aod脱碳处理过程中添加硫化锰进行增硫,所述硫化锰中硫的质量为y千克,y/x=1.4~3.0;所述lf精炼处理过程中添加矿渣,所述矿渣中包括1.5wt%~2.5wt%的s。本发明的制备方法适用于含硫量不同的目标钢材,尤其适用于含硫量为0.1wt%~0.3wt%的目标钢材,对于这一类目标钢材,本发明的制备方法能够有效控制电渣重熔的电渣锭中硫含量,提升切削钢的切削性能。

11.需要说明的是,本发明中所述的aod是本领域中的常规术语“氩氧脱碳法”,该处理主要是将熔融得到的钢水或合金经钢包注入aod炉,冶炼时吹入o2和ar混合气体对钢水进行脱碳,同时由加料系统加入还原剂或铁合金等调整钢水成分和温度,从而冶炼出合格的不锈钢水;本发明中的aod脱碳处理限定于在脱碳处理过程中添加特定含量的硫化锰进行增硫。

12.类似的,本发明中所述的lf亦是本领域中的常规术语“钢包精炼炉”,该处理主要是对aod脱碳处理得到的钢水添加渣料进行精炼,精炼完成后再铸造;本发明中的lf精炼处理限定于在精炼过程中添加特定硫含量的矿渣及包括该矿渣的渣系,具体渣系成分后续进一步说明;不同之处在于常规lf精炼具有脱硫作用,而本发明中设计特定的渣系用于保证钢水中的硫含量,从而为后续电渣重熔奠定基础。

13.优选地,具体制备步骤为:

14.(1)在电弧炉中将目标钢材高温熔炼;

15.(2)将熔炼后的钢水经钢包注入aod炉中进行冶炼,冶炼时吹入氧气和氩气混合气体对钢水脱碳,同时加入还原剂进行还原,将炉渣扒除干净后再向aod炉中加入硫锰矿增硫,出钢;

16.(3)在aod炉出钢过程中随钢流加入矿渣,然后在lf工位进行精炼,精炼完成后浇铸成自耗电极;

17.(4)将lf精炼得到的自耗电极进行电渣重熔,得到易切削的不锈钢。

18.优选地,在所述(2)步骤中,当所述硫锰矿含20wt%~25wt%的s时,每吨目标钢材添加7kg~10kg的硫锰矿;当所述硫锰矿含25wt%~30wt%的s时,每吨目标钢材添加6kg~8kg的硫锰矿;当所述硫锰矿含超过30wt%的s时,每吨目标钢材添加5kg~7kg的硫锰矿。

19.优选地,在所述(2)步骤中,所述混合气体中氧气和氩气的比例为(0.2~4):1;所述还原所添加的还原剂包括硅铁;在加入所述硫锰矿后吹氩气搅动2min~3min再出钢。

20.优选地,在所述(3)步骤中,在aod炉出钢过程中随钢流同时加入萤石和矿渣,且精炼时间不少于50min~100min;所述萤石和矿渣的质量比为1:(5~10),每吨目标钢材添加20kg~25kg的萤石矿渣混合物。

21.优选地,在所述(3)步骤中,所述矿渣中还包括40wt%~45wt%的cao、44wt%~48wt%的sio2、5wt%~10wt%的mgo和0~10wt%的al2o3。

22.优选地,在所述(4)步骤中,lf精炼完成后浇铸成小于重熔结晶器直径的金属自耗电极,所述金属自耗电极的直径为300mm~640mm,重熔结晶器的直径为500mm~800mm;将金属自耗电极进行电渣重熔,重熔所使用的渣料包括萤石、矿渣和石英砂,所述萤石、矿渣和石英砂的质量比为(3~6):(1~5):1,每吨目标钢材添加30kg~40kg的渣料。

23.优选地,在所述(4)步骤中,电渣重熔所使用的矿渣中包括35wt%~40wt%的cao、35wt%~40wt%的sio2、5wt%~10wt%的mgo、15wt%~20wt%的al2o3和0.2wt%~0.5wt%的s;通过在电渣重熔过程中添加特定含量的硫,并设计重熔渣系,能够有效避免硫的烧损,在与lf精炼得到的自耗电极共同作用下,使得电渣重熔前后的硫含量几乎不变,达到精准控制硫含量的目的。

24.优选地,在所述(4)步骤中,电渣重熔的电流为8000a~15000a,电压为55v~85v。

25.优选地,在所述aod脱碳处理后对钢水取样检测其中的硫含量为a;在所述lf精炼过程中对钢水取样检测其中的硫含量为b;当所述b=a (0.01wt%~0.03wt%)时停止lf精炼。通过上述设置,在使用本发明特定渣系的lf精炼作用下,精准控制其精炼进度,能够精准控制电渣重熔获得的电渣锭中硫含量,从而有效提升切削钢的切削性能。

26.本发明的一种不锈钢,所述不锈钢是由本发明中所述的一种易切削电渣重熔不锈钢的制备方法所制得。

27.3.有益效果

28.相比于现有技术,本发明的有益效果为:

29.(1)本发明的一种易切削电渣重熔不锈钢的制备方法,将x吨目标钢材熔融后依次进行aod脱碳处理、lf精炼处理和铸模,再将铸模得到的金属电极作为自耗电极进行电渣重熔,从而得到易切削的不锈钢;所述aod脱碳处理过程中添加硫化锰进行增硫,所述硫化锰中硫的质量为y千克,y/x=1.4~3.0;所述lf精炼处理过程中添加矿渣,所述矿渣中包括1.5wt%~2.5wt%的s;通过上述方法,本发明在aod末期加入特定含量的硫化锰直接合金化,并利用aod脱碳处理的有利条件使钢水充分增硫,通过在lf阶段采用高硫的、低成本的炼铁矿渣作为精炼渣,既可以降低成本,又能够避免硫的烧损,使钢水中的硫含量有一定程度的增加,此时电渣重熔得到的电渣锭硫含量也得到了精准的提升,从而提升了切削钢的切削性能;另外,通过选择价格低廉的硫化锰、矿渣作为主要原料,不仅可以最大程度的降低生产成本、而且还可保证冶炼过程硫的稳定性,从而生产出竞争能力强、质量稳定的易切削不锈钢。

30.(2)本发明的一种不锈钢,所述不锈钢是由本发明中所述的一种易切削电渣重熔不锈钢的制备方法所制得;本发明的易切削不锈钢中硫的收得率稳定,切削性能优异。

具体实施方式

31.下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而

仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本技术和本发明的应用领域。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.下面结合具体实施例对本发明进一步进行描述。

34.实施例1

35.本实施例提供一种易切削电渣重熔不锈钢的制备方法及该方法制得的不锈钢,目标钢种为奥氏体不锈钢316f,其硫含量≥0.1wt%,具体制备步骤如下:

36.(1)在电弧炉中进行废钢熔化,其中奥氏体不锈钢316f返回料比例为70wt%,其它为碳素废钢,吨钢石灰加入量为18kg;当温度为1600℃~1650℃时,停止熔炼,将炉渣扒净,准备出钢;

37.(2)将熔炼后的钢水经钢包注入aod炉中进行冶炼,冶炼时吹入氧气和氩气混合气体对钢水脱碳,所述混合气体中氧气和氩气的比例首先为3:1,然后逐渐降低为1:3,脱碳结束后加入硅铁进行还原,将炉渣扒除干净后再向aod炉中加入硫锰矿增硫,所述硫锰矿中含20wt%的s,因此每吨目标钢材添加7kg的硫锰矿,在硫锰矿添加完成后侧吹氩气搅动2.5min,在搅动作用下钢水中的硫含量得到了有效地增加,取样检测硫含量为0.14wt%,出钢;

38.(3)在aod炉硫化锰加完并搅拌完成后,出钢倒入钢包,出钢过程中随钢流加入萤石和矿渣,所述萤石和矿渣的质量比为1:5,其中矿渣中包括43wt%的cao、45wt%的sio2、5wt%的mgo、5.5wt%的al2o3和1.5wt%的s,每吨目标钢材添加20kg的萤石和矿渣混合物;然后将钢包吊往lf工位进行精炼,精炼过程中不添加任何脱氧剂,精炼时间为55min,取样检测硫含量为0.15wt%时停止精炼,精炼完成后浇铸成直径为300mm的金属自耗电极;

39.(4)将lf精炼得到的金属自耗电极进行电渣重熔,电渣重熔使用的结晶器直径为500mm,电流为7000a~9000a,电压为55v~65v;电渣重熔所使用的渣料包括萤石、矿渣和石英砂,所述萤石、矿渣和石英砂的质量比为4:5:1,每吨目标钢材添加37kg的渣料;所述矿渣中包括38wt%的cao、37wt%的sio2、8.8wt%的mgo、16wt%的al2o3和0.2wt%的s;重熔完成后得到易切削的不锈钢,检测其中的s含量如表1所示。

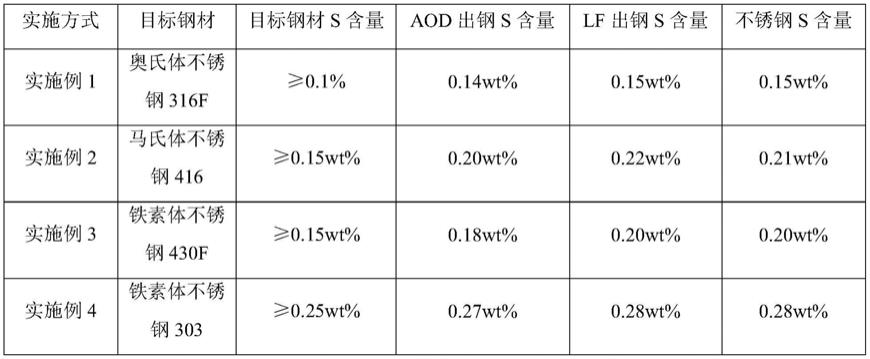

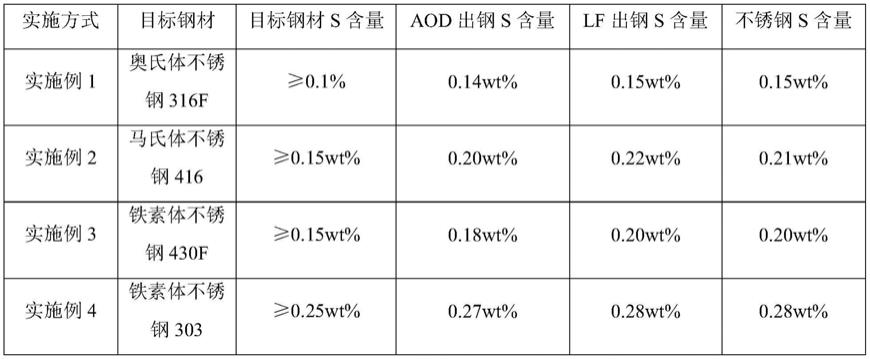

40.表1、各实施例和对比例中目标钢材、aod出钢、lf出钢以及最终制得的不锈钢中s含量对比

[0041][0042][0043]

实施例2

[0044]

本实施例提供一种易切削电渣重熔不锈钢的制备方法及该方法制得的不锈钢,目标钢种为马氏体不锈钢416,其硫含量≥0.15wt%,具体制备步骤如下:

[0045]

(1)在电弧炉中进行废钢熔化,其中马氏体不锈钢416返回料比例为80wt%,其它为碳素废钢,吨钢石灰加入量为20kg;当温度为1600℃~1650℃时,停止熔炼,将炉渣扒净,准备出钢;

[0046]

(2)将熔炼后的钢水经钢包注入aod炉中进行冶炼,冶炼时吹入氧气和氩气混合气体对钢水脱碳,所述混合气体中氧气和氩气的比例首先为3:1,然后逐渐降低为1:4,同时加入硅铁进行还原,将炉渣扒除干净后再向aod炉中加入硫锰矿增硫,所述硫锰矿中含26wt%的s,因此每吨目标钢材添加8kg的硫锰矿,在硫锰矿添加完成后侧吹氩气搅动3min,在搅动作用下钢水中的硫含量得到了有效地增加,取样检测硫含量为0.20wt%,出钢;

[0047]

(3)在aod炉硫化锰加完并搅拌完成后,出钢倒入钢包,出钢过程中随钢流加入萤石和矿渣,所述萤石和矿渣的质量比为1:5,其中矿渣中包括44wt%的cao、46wt%的sio2、4wt%的mgo、4.3wt%的al2o3和1.7wt%的s,每吨目标钢材添加22kg的萤石和矿渣混合物;然后将钢包吊往lf工位进行精炼,精炼过程中不添加任何脱氧剂,精炼时间为50min,取样检测硫含量为0.22wt%时停止精炼,精炼完成后浇铸成直径为520mm的金属自耗电极;

[0048]

(4)将lf精炼得到的金属自耗电极进行电渣重熔,电渣重熔使用的结晶器直径为680mm,电流为10000a~11000a,电压为65v~75v;电渣重熔所使用的渣料包括萤石、矿渣和石英砂,所述萤石、矿渣和石英砂的质量比为5:4:1,每吨目标钢材添加35kg的渣料;所述矿渣中包括36wt%的cao、39wt%的sio2、6.7wt%的mgo、18wt%的al2o3和0.3wt%的s;重熔完成后得到易切削的不锈钢,检测其中的s含量如表1所示。

[0049]

实施例3

[0050]

本实施例提供一种易切削电渣重熔不锈钢的制备方法及该方法制得的不锈钢,目标钢种为铁素体不锈钢430f,其硫含量≥0.15wt%,具体制备步骤如下:

[0051]

(1)在电弧炉中进行废钢熔化,其中铁素体不锈钢430f返回料比例为60wt%,其它为碳素废钢,吨钢石灰加入量为23kg;当温度为1600℃~1650℃时,停止熔炼,将炉渣扒净,准备出钢;

[0052]

(2)将熔炼后的钢水经钢包注入aod炉中进行冶炼,冶炼时吹入氧气和氩气混合气体对钢水脱碳,所述混合气体中氧气和氩气的比例首先为4:1,然后逐渐降低为1:4,同时加入硅铁进行还原,将炉渣扒除干净后再向aod炉中加入硫锰矿增硫,所述硫锰矿中含32wt%的s,因此每吨目标钢材添加6kg的硫锰矿,在硫锰矿添加完成后侧吹氩气搅动2min,在搅动作用下钢水中的硫含量得到了有效地增加,取样检测硫含量为0.18wt%,出钢;

[0053]

(3)在aod炉硫化锰加完并搅拌完成后,出钢倒入钢包,出钢过程中随钢流加入萤石和矿渣,所述萤石和矿渣的质量比为1:5,其中矿渣中包括43wt%的cao、47wt%的sio2、3wt%的mgo、5wt%的al2o3和2wt%的s,每吨目标钢材添加24kg的萤石和矿渣混合物;然后将钢包吊往lf工位进行精炼,精炼过程中不添加任何脱氧剂,精炼时间为70min,取样检测硫含量为0.20wt%时停止精炼,精炼完成后浇铸成直径为640mm的金属自耗电极;

[0054]

(4)将lf精炼得到的金属自耗电极进行电渣重熔,电渣重熔使用的结晶器直径为800mm,电流为14000a~15000a,电压为75v~85v;电渣重熔所使用的渣料包括萤石、矿渣和石英砂,所述萤石、矿渣和石英砂的质量比为6:3:1,每吨目标钢材添加33kg的渣料;所述矿渣中包括35wt%的cao、36wt%的sio2、8.7wt%的mgo、20wt%的al2o3和0.3wt%的s;重熔完成后得到易切削的不锈钢,检测其中的s含量如表1所示。

[0055]

实施例4

[0056]

本实施例提供一种易切削电渣重熔不锈钢的制备方法及该方法制得的不锈钢,目标钢种为铁素体不锈钢303,其硫含量≥0.25wt%,具体制备步骤如下:

[0057]

(1)在电弧炉中进行废钢熔化,其中铁素体不锈钢303返回料比例为90wt%,其它为碳素废钢,吨钢石灰加入量为25kg;当温度为1600℃~1650℃时,停止熔炼,将炉渣扒净,准备出钢;

[0058]

(2)将熔炼后的钢水经钢包注入aod炉中进行冶炼,冶炼时吹入氧气和氩气混合气体对钢水脱碳,所述混合气体中氧气和氩气的比例首先为4:1,然后逐渐降低为1:5,同时加入硅铁进行还原,将炉渣扒除干净后再向aod炉中加入硫锰矿增硫,所述硫锰矿中含35wt%的s,因此每吨目标钢材添加8kg的硫锰矿,在硫锰矿添加完成后侧吹氩气搅动2min,在搅动作用下钢水中的硫含量得到了有效地增加,取样检测硫含量为0.27wt%,出钢;

[0059]

(3)在aod炉硫化锰加完并搅拌完成后,出钢倒入钢包,出钢过程中随钢流加入萤石和矿渣,所述萤石和矿渣的质量比为1:5,其中矿渣中包括42wt%的cao、48wt%的sio2、4wt%的mgo、3.5wt%的al2o3和2.5wt%的s,每吨目标钢材添加25kg的萤石和矿渣混合物;然后将钢包吊往lf工位进行精炼,精炼过程中不添加任何脱氧剂,精炼时间为85min,取样检测硫含量为0.28wt%时停止精炼,精炼完成后浇铸成直径为400mm的金属自耗电极;

[0060]

(4)将lf精炼得到的金属自耗电极进行电渣重熔,电渣重熔使用的结晶器直径为580mm,电流为8000a~10000a,电压为58v~68v;电渣重熔所使用的渣料包括萤石、矿渣和石英砂,所述萤石、矿渣和石英砂的质量比为6:2:2,每吨目标钢材添加40kg的渣料;所述矿

渣中包括37wt%的cao、38wt%的sio2、8.6wt%的mgo、16wt%的al2o3和0.4wt%的s;重熔完成后得到易切削的不锈钢,检测其中的s含量如表1所示。

[0061]

对比例1

[0062]

本对比例提供一种不锈钢及其制备方法,目标钢种为奥氏体不锈钢316f,其硫含量≥0.1wt%,具体制备步骤与实施例1基本相同,其主要区别在于:lf精炼处理不添加含硫的矿渣,而采用传统的精炼渣,碱度≥2.0。

[0063]

最终经过电渣重熔制得的不锈钢中的s含量如表1所示。

[0064]

对比例2

[0065]

本对比例提供一种不锈钢及其制备方法,目标钢种为马氏体不锈钢416,其硫含量≥0.15wt%,具体制备步骤与实施例2基本相同,其主要区别在于:电渣重熔过程中不添加含硫的矿渣,采用传统的30wt%的al2o3和70wt%的caf2渣系重熔。

[0066]

最终经过电渣重熔制得的不锈钢中的s含量如表1所示。

[0067]

对比例3

[0068]

本对比例提供一种不锈钢及其制备方法,目标钢种为铁素体不锈钢303,其硫含量≥0.25wt%,具体制备步骤与实施例4基本相同,其主要区别在于:所述aod脱碳处理后对钢水取样检测其中的硫含量a=0.25%,lf精炼处理过程中对钢水取样检测其中的硫含量b=0.23%时停止lf精炼。

[0069]

最终经过电渣重熔制得的不锈钢中的s含量如表1所示。

[0070]

通过将实施例1与对比例1进行对比可以看到,当在lf精炼处理过程中不添加本发明设计的萤石和矿渣混合物时,lf出钢的s含量大幅下降,表明硫出现了明显的烧损,即使在电渣重熔阶段设计含硫渣系也无法弥补这种烧损;而将实施例2与对比例2进行对比可以看到类似结果,只有合理设计lf阶段和电渣重熔阶段的渣系才能有效避免硫的烧损,保证不锈钢的切削性能。将实施例1~4与对比例3对比可以看到,在本发明设计的渣系作用下,最终制得的不锈钢中硫含量能够通过控制lf精炼处理的精炼进度精准控制,进一步地,当b在本发明所设计的优选范围内时,能够有效保证不锈钢的切削性能。

[0071]

更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

[0072]

除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。“质量、质量比、成分、直径、时间、电流、电压或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,1

‑

50的范围应理解为包括选自1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、

21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49或50的任何数字、数字的组合、或子范围、以及所有介于上述整数之间的小数值,例如,1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8和1.9。关于子范围,具体考虑从范围内的任意端点开始延伸的“嵌套的子范围”。例如,示例性范围1

‑

50的嵌套子范围可以包括一个方向上的1

‑

10、1

‑

20、1

‑

30和1

‑

40,或在另一方向上的50

‑

40、50

‑

30、50

‑

20和50

‑

10。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。