1.本发明属于机加刀具领域,更具体地说,涉及一种变径速度可调的镗刀刀头。

背景技术:

2.镗刀,是镗削刀具的一种。

3.其中,双刃镗刀有两个分布在中心两侧同时切削的刀齿,由于切削时产生的径向力互相平衡,可加大切削用量,生产效率高。

4.双刃镗刀按刀片在镗杆上浮动与否分为浮动镗刀和定装镗刀。

5.浮动镗刀适用于孔的精加工。它实际上相当于铰刀,能镗削出尺寸精度高和表面光洁的孔,但不能修正孔的直线性偏差。为了提高重磨次数,浮动镗刀常制成可调结构。

6.现有的可调镗刀大部分的直径调整模式,需要通过对两侧的刀齿分别调整,使两侧刀齿相对镗刀轴心半径一致,才能保证两侧刀齿在加工切削时切削量一致。

7.同时,现有的可调镗刀均是使用手动调节直径,且调节模式仅有一种,需要调试人员预估每次调整时改变的直径,测量刀齿直径后,继续微调,且微调仍然需要调试人员预估,经过不断的迭代后才能得到需要的刀齿直径,调节方式复杂、时间冗长,非常影响调试效率。

技术实现要素:

8.本发明要解决的技术问题在于提供一种变径速度可调的镗刀刀头,它可以实现两侧刀座同步调节直径,调试人员可清楚调整的直径值,分多模式调节,可在粗调后精调,快速得到所需直径,提高调试效率,缩短调试时间,提高两侧刀座的直径相同度。

9.本发明的一种变径速度可调的镗刀刀头,包括左刀座、基座、调速单元、变径单元、驱动单元和右刀座。

10.左刀座和右刀座下端均固设有t型滑块。基座上端开设有对应的t型滑槽。t型滑块嵌于t型滑槽内并与t型滑槽滑动连接。左刀座和右刀座的滑动方向平行,且左刀座和右刀座总相对反向滑动。

11.基座内开设有封闭的液道,液道内充满液压油。

12.变径单元嵌于基座内,并与液道连通,变径单元可驱动液道内液压油。

13.调速单元嵌于基座内,调速单元与液道连通,调速单元具有多个输出端,多个输出端可输出液压油,其中,每次仅有一个输出端可输出液压油。调速单元可选择具体出油的输出端。

14.驱动单元位于t型滑槽内,驱动单元具有多个驱动端,驱动端的数量与调速单元的输出端的数量一致。每个驱动端均通过输出端的液压油输出来启动。每个驱动端均作用于t型滑块,以使t型滑块可沿t型滑槽方向移动。每个驱动端的输出量均不同。

15.作为本发明的进一步改进,基座侧壁开设有变径孔,变径孔外侧内壁开设有螺纹,变径孔于液道连通。变径单元包括螺纹塞和密封塞。密封塞滑动连接于变径孔内并与变径

孔保持动密封。螺纹塞位抵接于密封塞外侧端,并螺纹连接于变径孔内。螺纹塞转动后,可带动密封塞轴向位移,以此驱使液道内的液压油。

16.作为本发明的进一步改进,基座内开设有钉身腔。调速单元包括螺旋钉和引流套。螺旋钉和引流套均嵌于钉身腔内。钉身腔与液道连通。螺旋钉为空心,螺旋钉周侧开设有贯穿的单线的螺旋纹,螺旋纹的旋数仅有一周。螺旋钉尾端设有通油口,通油口与液道连通并为螺旋钉内补充液压油。引流套固设于钉身腔内,引流套与钉身腔保持密封,引流套套设于螺旋钉外并与螺旋钉保持动密封,引流套外端开设有多个贯通的出油口,出油口数量与驱动端数量相同。螺旋钉内的液压油通过螺旋纹进入出油口。螺旋纹始终仅与多个出油口中的任一个连通。螺旋钉绕轴心转动时,可改变螺旋纹与具体出油口的连通。

17.作为本发明的进一步改进,驱动单元包括多个活塞组件,每个活塞组件均包括活塞壳体、密封滑块和推力块。密封滑块滑动连接于活塞壳体内。活塞壳体内被密封滑块分为油腔和空腔,其中,每个油腔与对应的出油口连通。推力块位于活塞壳体外侧,密封滑块和推力块通过贯穿活塞壳体壁的连接杆固定连接。推力块均与t型滑块对应,以使推力块伸长后可驱动t型滑块移动。不同的活塞组件的活塞壳体,长度相同,但直径截面均不同。

18.作为本发明的进一步改进,基座侧壁开设有钉头腔。钉头腔与钉身腔贯通。螺旋钉首端固设有钉头,钉头位于钉头腔内,钉头外侧开设有内六角槽。

19.作为本发明的进一步改进,钉头外端面设有指向箭头。钉头腔所在的基座外周,设有多个选择标记。每个选择标记对应不同的出油口,螺旋纹与对应的具体出油口连通时,指向箭头指向对应的选择标记。

20.作为本发明的进一步改进,左刀座和右刀座相向端之间设有导向单元,导向单元使左刀座和右刀座同时移动,且同时相对反向移动。

21.作为本发明的进一步改进,基座上端开设有导向槽。左刀座下端固设有左导向柱。右刀座下端固设有右导向柱。左导向柱和右导向柱均嵌于导向槽内,并与导向槽滑动连接。导向槽为腰形槽,导向槽包括相互水平的左水平槽和右水平槽。左导向柱始终位于左水平槽内,右导向柱始终位于右水平槽内。左导向柱和右导向柱之间的导向槽内充满柔性的导向介质,导向介质与导向槽滑动连接。

22.作为本发明的进一步改进,左刀座和右刀座外周端各设有一颗刀片,左刀座和右刀座水平移动后,刀片的切削端所在圆周直径发生变化。

23.相比于现有技术,本发明的有益效果在于:1.本发明设置封闭的液道,变径单元的螺纹塞向内转动后,使密封塞向内平移,压迫液道内的液压油进入调速单元的通油口,通过调速单元的选择后从出油口排出,进入驱动单元,使驱动单元作业,驱动单元同时驱动左刀座和右刀座运动,使左刀座和右刀座同时、等量调节刀头直径,使到头直径调节更精准,左刀座和右刀座距刀头轴心半径一致。

24.2.本发明驱动单元设有多个活塞组件,每个活塞组件的活塞壳体,长度相同,但截面直径均不同,相同液量的液压油进入不同的活塞壳体后,密封滑块的位移量不同,使驱动单元具有多个不同的调节模式,每个模式的单位调节量不同,操作者可根据需求实现粗调、精调,提高刀头调试的速度和精度。

25.3.本发明调速单元包括螺旋钉和引流套,螺旋钉周侧开设有贯穿的单线的螺旋纹,引流套外端开设有多个贯通的出油口,螺旋钉内的液压油通过螺旋纹进入出油口,从出

油口排出的液压油进入驱动单元,通过转动螺旋钉,实现螺旋纹与具体某个出油口的连通,从而使不同模式的调节方式得到切换,螺旋钉的转动仅需一周即可完成所有模式的切换,简单方便,且操作快捷。

26.4.本发明左导向柱和右导向柱均嵌于导向槽内,左导向柱和右导向柱之间的导向槽内充满柔性的导向介质,导向介质与导向槽过盈配合,使左导向柱在左刀座的t型滑块受到驱动单元的驱动而位移时,右导向柱带动右刀座的t型滑块反向移动,实现同步调节,且结构简单,加工容易,使用寿命长。

附图说明

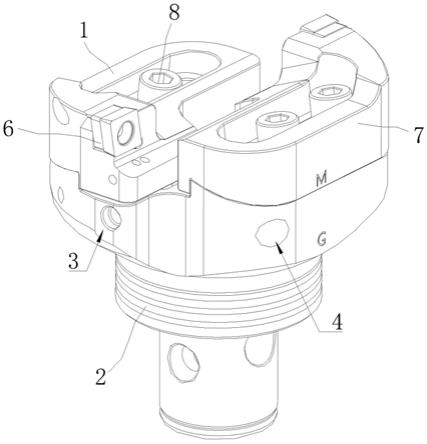

27.图1为本发明的具体实施例一的立体结构示意图;图2为本发明的具体实施例一的部分立体结构示意图;图3为本发明的具体实施例一的左刀座的立体结构示意图;图4为本发明的具体实施例一的基座的水平平面剖视结构示意图;图5为本发明的具体实施例一的调节单元的部分立体剖视结构示意图;图6为本发明的具体实施例一的基座的竖直平面剖视结构示意图;图7为本发明的具体实施例一的驱动单元的立体结构示意图;图8为本发明的具体实施例一的第一活塞组件的平面剖视结构示意图;图9为本发明的具体实施例二的基座的水平平面剖视结构示意图;图10为本发明的具体实施例二的基座的立体结构示意图;图11为本发明的具体实施例二的导向槽的平面结构示意图;图12为本发明的具体实施例二的左刀座和右刀座的立体结构示意图;图13为本发明的具体实施例二的基座的平面剖视结构示意图;。

28.图中标号说明:左刀座1、t型滑块101、左导向柱102、基座2、t型滑槽201、钉头腔202、变径孔203、液道204、钉身腔205、导向槽207、左水平槽207

‑

1、右水平槽207

‑

2、调速单元3、螺旋钉301、螺旋纹301

‑

1、通油口301

‑

2、引流套302、一出油口302

‑

1、二出油口302

‑

2、三出油口302

‑

3、变径单元4、驱动单元5、活塞一组501、活塞二组502、活塞三组503、活塞壳体501

‑

1、油腔501

‑1‑

1、空腔501

‑1‑

2、密封滑块501

‑

2、推力块501

‑

3、刀片6、右刀座7、锁紧螺钉8。

具体实施方式

29.具体实施例一:请参阅图1

‑

8的一种变径速度可调的镗刀刀头,包括左刀座1、基座2、调速单元3、变径单元4、驱动单元5和右刀座7。

30.左刀座1和右刀座7下端均固设有t型滑块101。左刀座1和右刀座7均滑动连接于基座2上侧。在左刀座1和右刀座7对应的基座2上端开设有两个对应的t型滑槽201。t型滑块101均嵌于t型滑槽201内并与对应的t型滑槽201滑动连接。左刀座1和右刀座7的滑动方向平行,且左刀座1和右刀座7总相对反向滑动。左刀座1和右刀座7外周端各设有一颗刀片6,左刀座1和右刀座7水平移动后,刀片6的切削端所在圆周直径发生变化。左刀座1和右刀座7同时、等量调节刀头直径,使到头直径调节更精准,左刀座1和右刀座7距刀头轴心半径一致。

31.基座2内开设有封闭的液道204,液道204内充满液压油。

32.基座2侧壁开设有变径孔203,变径孔203外侧内壁开设有螺纹,变径孔203于液道204连通。变径孔203的数量为两个,分别与左刀座1和右刀座7位置对应。

33.基座2内开设有钉身腔205,基座2侧壁开设有钉头腔202,钉头腔202与钉身腔205贯通。钉身腔205和钉头腔202数量均为两个,且均与两个变径孔203位置对应。每个钉身腔205均位于对应的t型滑槽201下方,钉身腔205与t型滑槽201连通。

34.变径单元4包括两组变径组件,变径组件位于对应的变径孔203内。一组变径组件包括一个螺纹塞和一个密封塞。密封塞滑动连接于变径孔203内并与变径孔203保持动密封。螺纹塞位抵接于密封塞外侧端,并螺纹连接于变径孔203内。螺纹塞转动后,可带动密封塞轴向位移,以此驱使液道204内的液压油。

35.调速单元3包括两组调速组件,一组调速组件包括一个螺旋钉301、一个引流套302和一个钉头。钉头固设于螺旋钉301首端,钉头位于钉头腔202内,螺旋钉301和引流套302均嵌于钉身腔205内。钉身腔205与液道204连通。螺旋钉301为空心,螺旋钉301周侧开设有贯穿的单线的螺旋纹301

‑

1,螺旋纹301

‑

1的旋数仅有一周。螺旋钉301尾端设有通油口301

‑

2,通油口301

‑

2与液道204连通并为螺旋钉301内补充液压油。引流套302固设于钉身腔205内,引流套302与钉身腔205保持密封,引流套302套设于螺旋钉301外并与螺旋钉301保持动密封,引流套302外端开设有一出油口302

‑

1、二出油口302

‑

2、三出油口302

‑

3。螺旋钉301内的液压油通过螺旋纹301

‑

1进入出油口。螺旋纹301

‑

1始终仅与一出油口302

‑

1、二出油口302

‑

2、三出油口302

‑

3中的任一个连通。螺旋钉301绕轴心转动时,可改变螺旋纹301

‑

1与具体出油口的连通。钉头外侧开设有内六角槽。

36.驱动单元5位于t型滑槽201内,驱动单元5包括活塞一组501、活塞二组502和活塞三组503。活塞一组501、活塞二组502和活塞三组503的结构成分均相同,均包括活塞壳体501

‑

1、密封滑块501

‑

2和推力块501

‑

3。密封滑块501

‑

2滑动连接于活塞壳体501

‑

1内。活塞壳体501

‑

1内被密封滑块501

‑

2分为油腔501

‑1‑

1和空腔501

‑1‑

2,其中,每个油腔501

‑1‑

1与对应的出油口连通,即活塞一组501与一出油口302

‑

1连通,活塞二组502与出油口302

‑

2连通,活塞三组503与三出油口302

‑

3连通。推力块501

‑

3位于活塞壳体501

‑

1外侧,密封滑块501

‑

2和推力块501

‑

3通过贯穿活塞壳体501

‑

1壁的连接杆固定连接。推力块501

‑

3均与t型滑块101对应,以使推力块501

‑

3伸长后可驱动t型滑块101移动。不同的活塞组件的活塞壳体501

‑

1长度相同,但截面直径均不同。不同的活塞组件的密封滑块501

‑

2和推力块501

‑

3均为相同的部件。相同液量的液压油进入不同的活塞壳体501

‑

1后,密封滑块501

‑

2的位移量不同,使驱动单元5具有多个不同的调节模式,每个模式的单位调节量不同,操作者可根据需求实现粗调、精调,提高刀头调试的速度和精度。

37.左刀座1和右刀座7通过锁紧螺钉8与基座2锁紧,有效避免刀具加工时刀座晃动,导致加工尺寸不精准的问题。

38.工作原理:由于刀头的直径在加工不同孔径的工件时,是需要调整的,当调试人员转动螺纹塞时,使密封塞产生轴向的位移,其中,密封塞向液道204方向移动时,对液道204内的液压油产生挤压,迫使液压油向钉身腔205内移动,液压油通过通油口301

‑

2进入螺旋钉301后,从螺旋纹301

‑

1中溢出,由于螺旋纹301

‑

1始终仅与某一个出油口连通,液压油择一进入某个活塞组件中,不同的活塞组件内的活塞壳体501

‑

1截面直径不同,相同液量的液

压油通入后,推力块501

‑

3输出的位移距离不同,而活塞一组501、活塞二组502和活塞三组503的活塞壳体501

‑

1截面直径从大到小排列,实现刀头直径不同的调节模式,调试人员通过转动螺旋钉301,使螺旋纹301

‑

1与不同的出油口对应,实现不同活塞组件的作业,达到调整刀头直径调节精细度的目的,而左刀座1和右刀座7均对应设有驱动单元5和调速单元3,当需要调整刀头直径时,将两个调速单元3调整刀同样的模式,再转动螺纹塞,时驱动单元5作业。

39.具体实施例二:与具体实施例一不同的是,请参阅图9

‑

13的一种变径速度可调的镗刀刀头,仅有左刀座2或右刀座7中的一个刀座具有对应的驱动单元5和调速单元3,即刀头仅有一个调速单元3、一个变径单元4、一个驱动单元。

40.基座2上端开设有导向槽207。左刀座1下端固设有左导向柱102。右刀座7下端固设有右导向柱。左导向柱102和右导向柱均嵌于导向槽207内,并与导向槽207滑动连接。导向槽207为腰形槽,导向槽207包括相互水平的左水平槽207

‑

1和右水平槽207

‑

2。左导向柱102始终位于左水平槽207

‑

1内,右导向柱始终位于右水平槽207

‑

2内。左导向柱102和右导向柱之间的导向槽207内充满柔性的导向介质,导向介质与导向槽207滑动连接。

41.工作原理:由于左导向柱102和右导向柱均在导向槽207内滑动,当驱动单元5驱动左刀座2或右刀座7中的一个时,对应的导向柱开始直线移动,而导向介质充满在左导向柱102和右导向柱之间的导向槽207内,导向介质受被驱动的导向柱而移动,导向介质则驱动另一导向柱移动,两个导向柱处在平行的两个水平槽内,使得两个导向柱的运动方向完全相反,实现左刀座2和右刀座7的同时、反向运动,减少了的驱动单元5和调速单元3的数量,减少了液道204的开设长度,降低了基座2的加工难度,安装方便,结构简单,使用寿命长。

42.具体实施例三:在具体实施例一的基础上,钉头外端面设有指向箭头。钉头腔202所在的基座2外周,设有三个选择标记。三个选择标记依次分别对应一出油口302

‑

1、二出油口302

‑

2、三出油口302

‑

3,三个选择标记依次分别表示精调、中调、粗调。

43.螺纹塞外端面设有标记箭头。变径孔203内壁设有一条刻度,刻度内容表示螺纹塞转动圈数,刻度从变径孔203外侧开始向内延伸,变径孔203与基座2交界处为零刻度,螺纹塞的初始位置在螺纹塞的标记箭头对准零刻度。

44.螺旋纹301

‑

1与对应的具体出油口连通时,指向箭头指向对应的选择标记,向调试人员表示所处调整模式。

45.螺纹塞转动后,螺纹塞向内移动,标记箭头指向对应的刻度,向调试人员表示改变的刀头直径。

46.工作原理:由于三个活塞壳体501

‑

1的截面直径是已知的,螺纹塞转动一周,液压油进入活塞组件的液量是确定的,调试人员可通过判断具体的调整模式和螺纹塞转动的圈数,确定刀头直径的改变了,更直观明确,无需手动调节后再通过对刀仪确定直径,加快调试速度。

47.具体实施例四:在具体实施例一的基础上,t型滑槽201是从基座2的外缘开始开设的,便于t型滑槽201的加工。

48.具体实施例五:在具体实施例一的基础上,液道204在基座2的外缘处的工艺孔内设有密封堵头,密封堵头与液道204密封连接,在保证液道204的可加工性情况下,有效避免液道204的漏油问题发生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。