1.本发明涉及建筑屋面施工领域,具体而言,涉及一种装配式建筑屋面结构及其施工方法。

背景技术:

2.我国的建筑屋面施工技术由来已久,已经有几千年的历史,并且不同的朝代的风格迥异,不同时期制式各有不同,相同的是屋面多为陶土烧制脊饰、瓦作、主体木结构,年代久远后多有变形,断裂等现象。传统陶土烧制瓦件时间长,一般为两至三个月为一个周期,经历原料挖掘和开采、原料准备筛选、成型制模、土坯模干燥、煅烧、质量控制等流程,对工期紧张不适宜。金属屋面构件加工及制作,相较与传统陶土瓦件烧制成型,只需要大约1个月左右时间,仅从这点,对于当下大部分工程都是抢工期,抢节点工期的工程,类似工期将会有更多的选择;

3.并且现有的一些建筑的顶部会修建宝顶、正吻、盖瓦等部件,提高建筑的美观性能,但是目前的建筑结构中这些部件的连接并不紧密,经年风吹日晒会对整体结构的稳定性造成影响。因此,急需要一种施工周期短且稳定性强的装配式建筑屋面结构及其施工方法。

技术实现要素:

4.本发明旨在提供一种装配式建筑屋面结构及其施工方法,通过各部件装配式结构连接,拆装方便,同时各部件的连接稳定性好,并且施工方便,能够提高施工周期。

5.本发明的实施例是这样实现的:

6.一种装配式建筑屋面结构,包括宝顶和正脊,所述正脊的数量为多个,且环绕设置在所述宝顶四周,所述正脊远离所述宝顶的一端设置有正吻;所述宝顶包括内部的支撑组件和外部铜板,所述外部铜板焊接在所述支撑组件的外围,所述支撑组件包括主支撑杆和设置在主支撑杆四周的第一热镀锌钢管架,所述第一热镀锌钢管架外还设置有造型骨架,所述造型骨架的外围用于焊接外部铜板;所述主支撑杆垂直固定在屋面上,所述主支撑杆靠近所述屋面的一侧设置有多个钢板连接件,所述钢板连接件用于与正脊固定。通过各部件装配式结构连接,拆装方便,同时各部件的连接稳定性好,并且施工方便,能够提高施工周期。

7.优选的,所述外部铜板贴合在所述造型骨架外围,且围合形成由下至上的宝顶下部、宝顶莲花座、宝顶中部和宝顶上部,所述正脊固定在所述宝顶下部位置处。

8.优选的,所述正脊的数量为4条,且阵列分布在所述主支撑杆的四周,所述正脊包括第二热镀锌钢管架和设置在第二热镀锌钢管架两侧的内衬铝蜂窝板,所述内衬铝蜂窝板外侧还设置有多条相互平行的弯折扣条。

9.优选的,所述正吻的两侧均倾斜向下设置有垂脊,且相邻两个正吻之间的两条垂脊相互连接,且均固定在龙骨上。屋面设置有纵横和对角两种龙骨,且龙骨均与屋面的引雷

条导电连接。

10.优选的,屋面上设置有底瓦和盖瓦,所述底瓦固定在屋面的龙骨上,所述盖瓦均匀铺设在屋面上,且覆盖住所述底瓦,所述垂脊和正脊均设置在所述盖瓦表面。

11.优选的,所述第一热镀锌钢管架包括多个横向钢管和多个竖向钢管,拼接成多个矩形框架结构,且由下至上矩形框架的长宽尺寸呈阶梯式减小。

12.还提供一种装配式建筑屋面结构施工方法,对上述的装配式建筑屋面结构进行施工,包括以下步骤:

13.s1:对宝顶的宝顶下部、宝顶莲花座、宝顶中部和宝顶上部进行分别预制做;

14.s2:在屋面上安装纵横和对角两种龙骨,且两种龙骨交汇在屋面中心点位置;

15.s3:在两种龙骨的交汇位置焊接预制好的宝顶;

16.s4:在宝顶的四周焊接安装多条正脊;

17.s5:在正脊远离宝顶的一侧安装好正吻;

18.s6:在正吻的两侧安装好垂脊,并在底部预留好底瓦和盖瓦的安装位置;

19.s7:在屋面上依次铺设底瓦、盖瓦;

20.s8:安装剩余的固定件和装饰件。

21.优选的,在步骤s1中,还包括以下步骤:

22.s11:制作第一热镀锌钢管架及造型骨架,焊接时至少三面满焊,且无虚焊、漏焊,焊接后刷三道防锈漆层;

23.s12:按照宝顶莲花座做1:1泥模,根据模型进行人工锻打使单片莲花成型再进行焊接组拼,其它平板部分采用激光切割及机械加工剪板折边成型;球面部分及球面上纹饰根据放样尺寸人工锻打,球面上纹饰点焊在球面造型上,球面造型与平面部分满焊连接、打磨处理;

24.s13:将外部铜板焊接在造型骨架上,焊接时要求满焊,且内外均焊接;将单片成型的莲花瓣装焊接在不锈钢骨架上,焊接时要求内外焊接、满焊无虚焊;

25.s14:对各宝顶组件的造型、尺寸、内钢架焊接、防锈、外装饰铜板的焊接、平整度进行初检;对初检合格的产品进行打磨、补焊、修整处理;

26.s15:对各组件表面整体进行机械及人工拉毛处理、杂点清除、去浮沉、酸洗中和和清水冲洗,再用高压气泵将水冲干;

27.s16:对宝顶各组件的外部铜板表面反复用药水冲洗发黑,待铜表面完全发黑后,人工拉丝,顺着固定的拉丝方向反复拉丝、反复冲洗,达到指定效果后,用高压气泵将水冲干;

28.s17:对宝顶各组件进行喷涂亚光氟碳漆作保护层,喷漆时要求无流漆和漏喷现象;

29.s18:将宝顶各组件送高温烤箱烤干,烘烤时最高温度为160℃,时间为30min。

30.优选的,在步骤s5之前还包括对正吻进行锻造成型,并对正吻进行表面处理和抗氧化处理;具体包括以下步骤:

31.s51:根据正吻图纸制作泥模模型,经确认后进行玻璃钢模型的分割制作;

32.s52:修整分块模型,翻锌模,对锌模进行打磨、图案修整;

33.s53:铜板下料并进行退火处理,铜板热氧化,柔化处理,冷却;

34.s54:锌模上机,用退火后的铜板进行冲压;

35.s55:冲压后进行二次退火,然后灌胶并人工二次锻打;

36.s56:锻打完成后,各组件氩弧焊焊接组合成型,焊处打磨平整,整体抛光;

37.s57:处理完成的正吻送古铜车间,正吻表面反复用药水冲洗发黑,待铜表面完全发黑后,人工拉丝,顺着固定的拉丝方向反复拉丝、反复冲洗,达到指定效果后,用高压气泵将水冲干;

38.s58:将完成后的正吻送进无尘喷漆房,喷涂亚光氟碳抗氧化保护漆,要求喷涂均匀无流漆和漏喷现象,逐个检查色差、表面油漆情况;

39.s59:检验合格的正吻送高温烤箱烤干,烘烤时最高温度需160℃,时间为30min。

40.优选的,在步骤s7之前还包括制作底瓦,底瓦为304不锈钢材料制成,整体无缝冲压成型;具体包括以下步骤:

41.s71:制作冲压钢模;

42.s72:进行试模,检查冲压成型产品的尺寸、平整度、拉伸情况,根据检查结果对模具进行微调,直至符合产品要求为止;固定经过多次微调成形的模具,制作产品冲压支撑架;

43.s73:进行冲压,冲压时要注意防止产品移位,每冲压一次需对模具及板面进行除灰尘及粘结物处理,保证产品表面的平整度,每20条成型底瓦抽检一条;

44.s74:将冲压好的底瓦进行折边,折出向上的侧翻水挡边,根据各层屋面不同的囊度,制作滚弯机,用滚弯机将底瓦滚出图上要求的弧度;依据图纸尺寸切割下料并对每条底瓦贴上所在“层数位置标号”,翼角处底瓦需要切角度;在底瓦端头位置满焊滴水,在底瓦前端侧翻水挡边位置开平口,预留为安装勾头瓦用;

45.s75:对滴水焊接处进行精细打磨,并对底瓦的尺寸,囊度、滴水焊接牢度检查,每50条成型底瓦抽检一条;

46.s76:底瓦表面抛光、杂点清除、进行表面喷细砂处理去浮沉、酸洗中和、清水冲洗;

47.s77:底瓦清洗晾干后喷涂环氧底漆,常温晾干,晾干后喷涂确认色漆;

48.s78:将完成后的底瓦送进无尘喷漆房,喷涂亚光氟碳抗氧化保护漆,要求喷涂均匀无流漆、漏喷等现象,进行逐个检查色差、表面油漆情况;

49.s79:检验合格的底瓦送高温烤箱烤干,烘烤时最高温度需160℃,时间大约30min。

50.由于采用了上述技术方案,本发明的有益效果包括:本发明的装配式建筑屋面结构及其施工方法,包括宝顶和正脊,所述正脊的数量为多个,且环绕设置在所述宝顶四周,所述正脊远离所述宝顶的一端设置有正吻;所述宝顶包括内部的支撑组件和外部铜板,所述外部铜板焊接在所述支撑组件的外围,所述支撑组件包括主支撑杆和设置在主支撑杆四周的第一热镀锌钢管架,所述第一热镀锌钢管架外还设置有造型骨架,所述造型骨架的外围用于焊接外部铜板;所述主支撑杆垂直固定在屋面上,所述主支撑杆靠近所述屋面的一侧设置有多个钢板连接件,所述钢板连接件用于与正脊固定。通过各部件装配式结构连接,拆装方便,同时各部件的连接稳定性好,并且施工方便,能够提高施工周期。

附图说明

51.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中的附图作简单地

介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

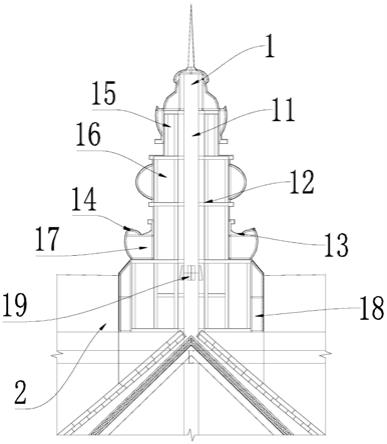

52.图1为本发明的宝顶结构示意图;

53.图2是本发明的宝顶、正吻和正脊结构示意图;

54.图3是本发明的正脊截面结构示意图。

55.具体元素符号说明:1

‑

宝顶,2

‑

正脊,3

‑

正吻,11

‑

主支撑杆,12

‑

第一热镀锌钢管架,13

‑

外部铜板,14

‑

造型骨架,15

‑

宝顶上部,16

‑

宝顶中部,17

‑

宝顶莲花座,18

‑

宝顶下部,19

‑

钢板连接件,21

‑

第二热镀锌钢管架,22

‑

内衬铝蜂窝板,23

‑

弯折扣条。

具体实施方式

56.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例1:请参阅图1至图3,本实施例的一种装配式建筑屋面结构,包括宝顶1和正脊2,正脊2的数量为多个,且环绕设置在宝顶1四周,正脊2远离宝顶1的一端设置有正吻3;宝顶1包括内部的支撑组件和外部铜板13,外部铜板13焊接在支撑组件的外围,支撑组件包括主支撑杆11和设置在主支撑杆11四周的第一热镀锌钢管架12,第一热镀锌钢管架12外还设置有造型骨架14,造型骨架14的外围用于焊接外部铜板13;主支撑杆11垂直固定在屋面上,主支撑杆11靠近屋面的一侧设置有多个钢板连接件19,钢板连接件19用于与正脊2固定。通过各部件装配式结构连接,拆装方便,同时各部件的连接稳定性好,并且施工方便,能够提高施工周期。

58.实施例2:本实施例的外部铜板13贴合在造型骨架14外围,且围合形成由下至上的宝顶1下部、宝顶1莲花座、宝顶1中部和宝顶1上部,正脊2固定在宝顶1下部位置处。本实施例的正脊2的数量为4条,且阵列分布在主支撑杆11的四周,正脊2包括第二热镀锌钢管架21和设置在第二热镀锌钢管架21两侧的内衬铝蜂窝板22,内衬铝蜂窝板22外侧还设置有多条相互平行的弯折扣条23。本实施例的正吻3的两侧均倾斜向下设置有垂脊,且相邻两个正吻3之间的两条垂脊相互连接,且均固定在龙骨上。屋面设置有纵横和对角两种龙骨,且龙骨均与屋面的引雷条导电连接。本实施例的屋面上设置有底瓦和盖瓦,底瓦固定在屋面的龙骨上,盖瓦均匀铺设在屋面上,且覆盖住底瓦,垂脊和正脊2均设置在盖瓦表面。本实施例的第一热镀锌钢管架12包括多个横向钢管和多个竖向钢管,拼接成多个矩形框架结构,且由下至上矩形框架的长宽尺寸呈阶梯式减小。

59.实施例3:本实施例还提供一种装配式建筑屋面结构施工方法,对上述的装配式建筑屋面结构进行施工,包括以下步骤:s1:对宝顶1的宝顶1下部、宝顶1莲花座、宝顶1中部和宝顶1上部进行分别预制做;s2:在屋面上安装纵横和对角两种龙骨,且两种龙骨交汇在屋

面中心点位置;s3:在两种龙骨的交汇位置焊接预制好的宝顶1;s4:在宝顶1的四周焊接安装多条正脊2;s5:在正脊2远离宝顶1的一侧安装好正吻3;s6:在正吻3的两侧安装好垂脊,并在底部预留好底瓦和盖瓦的安装位置;s7:在屋面上依次铺设底瓦、盖瓦;s8:安装剩余的固定件和装饰件。

60.实施例4:本实施例的在步骤s1中,还包括以下步骤:s11:制作第一热镀锌钢管架12及造型骨架14,焊接时至少三面满焊,且无虚焊、漏焊,焊接后刷三道防锈漆层;s12:按照宝顶1莲花座做1:1泥模,根据模型进行人工锻打使单片莲花成型再进行焊接组拼,其它平板部分采用激光切割及机械加工剪板折边成型;球面部分及球面上纹饰根据放样尺寸人工锻打,球面上纹饰点焊在球面造型上,球面造型与平面部分满焊连接、打磨处理;s13:将外部铜板13焊接在造型骨架14上,焊接时要求满焊,且内外均焊接;将单片成型的莲花瓣装焊接在不锈钢骨架上,焊接时要求内外焊接、满焊无虚焊;s14:对各宝顶1组件的造型、尺寸、内钢架焊接、防锈、外装饰铜板的焊接、平整度进行初检;对初检合格的产品进行打磨、补焊、修整处理;s15:对各组件表面整体进行机械及人工拉毛处理、杂点清除、去浮沉、酸洗中和和清水冲洗,再用高压气泵将水冲干;s16:对宝顶1各组件的外部铜板13表面反复用药水冲洗发黑,待铜表面完全发黑后,人工拉丝,顺着固定的拉丝方向反复拉丝、反复冲洗,达到指定效果后,用高压气泵将水冲干;s17:对宝顶1各组件进行喷涂亚光氟碳漆作保护层,喷漆时要求无流漆和漏喷现象;s18:将宝顶1各组件送高温烤箱烤干,烘烤时最高温度为160℃,时间为30min。

61.实施例5:本实施例的在步骤s5之前还包括对正吻3进行锻造成型,并对正吻3进行表面处理和抗氧化处理;具体包括以下步骤:s51:根据正吻3图纸制作泥模模型,经确认后进行玻璃钢模型的分割制作;s52:修整分块模型,翻锌模,对锌模进行打磨、图案修整;s53:铜板下料并进行退火处理,铜板热氧化,柔化处理,冷却;s54:锌模上机,用退火后的铜板进行冲压;s55:冲压后进行二次退火,然后灌胶并人工二次锻打;s56:锻打完成后,各组件氩弧焊焊接组合成型,焊处打磨平整,整体抛光;s57:处理完成的正吻3送古铜车间,正吻3表面反复用药水冲洗发黑,待铜表面完全发黑后,人工拉丝,顺着固定的拉丝方向反复拉丝、反复冲洗,达到指定效果后,用高压气泵将水冲干;s58:将完成后的正吻3送进无尘喷漆房,喷涂亚光氟碳抗氧化保护漆,要求喷涂均匀无流漆和漏喷现象,逐个检查色差、表面油漆情况;s59:检验合格的正吻3送高温烤箱烤干,烘烤时最高温度需160℃,时间为30min。

62.实施例6:本实施例的在步骤s7之前还包括制作底瓦,底瓦为304不锈钢材料制成,整体无缝冲压成型;具体包括以下步骤:s71:制作冲压钢模;s72:进行试模,检查冲压成型产品的尺寸、平整度、拉伸情况,根据检查结果对模具进行微调,直至符合产品要求为止;固定经过多次微调成形的模具,制作产品冲压支撑架;s73:进行冲压,冲压时要注意防止产品移位,每冲压一次需对模具及板面进行除灰尘及粘结物处理,保证产品表面的平整度,每20条成型底瓦抽检一条;s74:将冲压好的底瓦进行折边,折出向上的侧翻水挡边,根据各层屋面不同的囊度,制作滚弯机,用滚弯机将底瓦滚出图上要求的弧度;依据图纸尺寸切割下料并对每条底瓦贴上所在“层数位置标号”,翼角处底瓦需要切角度;在底瓦端头位置满焊滴水,在底瓦前端侧翻水挡边位置开平口,预留为安装勾头瓦用;s75:对滴水焊接处进行精细打磨,并对底瓦的尺寸,囊度、滴水焊接牢度检查,每50条成型底瓦抽检一条;s76:底瓦表面抛光、杂点清除、进行表面喷细砂处理去浮沉、酸洗中和、清水冲洗;s77:底瓦清洗晾干后喷

涂环氧底漆,常温晾干,晾干后喷涂确认色漆;s78:将完成后的底瓦送进无尘喷漆房,喷涂亚光氟碳抗氧化保护漆,要求喷涂均匀无流漆、漏喷等现象,进行逐个检查色差、表面油漆情况;s79:检验合格的底瓦送高温烤箱烤干,烘烤时最高温度需160℃,时间大约30min。

63.实施例7:还包括对盖瓦进行制作,制作步骤为:(1)严格根据图纸尺寸制作冲压用钢模、切角模、尾端束肩冲压模。(2)根据图纸及模具尺寸计算出盖瓦的下料尺寸,切角、冲压等试模,根据图纸要求,对试压产品进行检验,对模具进行修整,直至产品符合要求。(3)单张盖瓦剪板下料,先进行盖瓦尾端及前端切边然后用盖瓦初步滚圆机进行滚圆,初步滚圆后的盖瓦再进行成型冲压。(4)成型产品再进入滚圆机进行反弹尺寸修整,每修整20块盖瓦需进行尺寸测量。质量检验员组织进行平整度、形状、尺寸的检验,每100块盖瓦抽检1块。(5)盖瓦表面抛光、杂点清除、进行表面喷细砂处理(增加油漆着附面及着附力)去浮沉、酸洗中和、清水冲洗。(6)盖瓦清洗晾干后喷涂环氧底漆,常温晾干,晾干后喷涂国标色卡n3.25颜色漆。(7)将完成后的盖瓦送进无尘喷漆房,喷涂亚光氟碳抗氧化保护漆,要求喷涂均匀无流漆、漏喷等现象,质检部组织人员进行逐个检查色差、表面油漆情况。(8)检验合格的盖瓦送专业高温烤箱烤干(可以增加漆层的硬度、着附力),烘烤时最高温度需160度,时间大约30分钟。(9)产品最终质量检查,检查数量每批抽查10%,但不少于10件,且每批不应少于3件。检验合格后进行成品登记,包装入库。

64.本发明的优势在于:通体基本上采用黄铜和304不锈钢制成,304不锈钢是应用最为广泛的一种铬

‑

镍不锈钢,作为一种用途广泛的钢,具有良好的耐蚀性、耐热性,低温强度和机械特性;冲压、弯曲等热加工性好,无热处理硬化现象(使用温度

‑

196℃~800℃)。具有加工性能好,韧性高的特点,广泛用于幕墙、侧墙、屋顶及其它建筑用途;黄铜强度高、硬度大、耐化学腐蚀性强,有较强的耐磨性能。且这两种材料加工制作均能机械化加工生产,节约人工及时间成本,使用年限更久,在特定情况下,如高度超40米

‑

50米楼阁、塔楼等,采用金属构件制作屋面,也可以减小维修次数,古建筑屋面维修,如采用传统烧制瓦件,将从底层搭设脚手架进行维修,施工难度较大;而金属构件瓦屋面,很难出现屋面瓦及脊饰构件变形等需要维修的情况,相对于使用者来说是节约成本的。

65.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。