1.本发明属于预制装置技术领域,具体涉及一种梁的预制装置及其应用的控制系统。

背景技术:

2.梁在预制过程中需要经过钢筋绑扎,安装波纹管、安装模板(底模、侧模、端模及加固)、浇筑混凝土(混凝土运输、振捣)、脱模(表面处理)、蒸气养护、混凝土强度达到100%后,穿束张拉预应力钢绞线、孔道压浆封锚、存梁区观察(密切关注反拱值等);加工好的梁通过提梁机、运梁车,架梁机配合安装到指定桥墩上。

3.从上面的施工顺序可以看出,梁在预制过程中大体上要经过钢筋绑扎、模板安装混凝土浇注、养护、张拉、存梁等5个操作,而这种传统的施工方法弊端为:

4.1、底座为固定混凝土底座,以上工序中的钢筋绑扎、模板安装混凝土浇注、养护、张拉需要占用台位。

5.2、一个已经被占用的台位,要施工第2片梁的话,时间周期会特别长。再有一个底座与底座之间的间隙要留够。

6.3、需要更大面积的场地才能摆放如此多的固定台位,满足施工工期的要求。

7.4、梁的运输,需要设置大型门吊

8.5、养护问题,整个梁场都需要布置养护棚及管路,不利于流水作业,养护完成又要拆除,下次再安装。

技术实现要素:

9.基于以上问题,本发明的目的在于提供一种梁的预制装置。

10.为了实现以上目的,本发明采用的技术方案为:一种梁的预制装置,包括设置于梁加工区内的纵轨组、底座,所述纵轨组包括若干组平行设置的纵轨,所述纵轨依次经过设置于梁加工区内的钢筋绑扎区、模板安装区、蒸汽养护区、张拉压浆区、存梁准备区,所述纵轨的前后两端分别设置横移通道;所述底座行走于纵轨与横移通道上;所述底座的下端分别设置与纵轨适配的纵移轮组和与横移通道适配的横移轮组;其中,所述纵移轮组包括主动轮箱,所述主动轮箱内设置与纵轨适配的主动轮,主动轮的一侧同轴固连链轮,链轮的一侧设置第一电机,所述第一电机的输出端与链轮传动连接。

11.本发明提供的梁的预制装置,使用时,第一电机驱动链轮带动主动轮转动,从而带动底座依次经过钢筋绑扎区以进行钢筋绑扎,然后进入模板安装区安装模板并打混凝土,达到24小时或脱模强度后,进入蒸汽养护区进行混凝土养护,养护完成,底座走到张拉压浆区以进张拉压浆,最后到达存梁准备区卸下加工好的梁,横移轮组带动卸梁后的空底座通过后端的横移通道进入闲置的纵轨后返回至纵轨组前端,再通过前端的横移通道进入对应纵轨的钢筋绑扎区以进行梁的预制。

12.具体的,所述纵轨组中包括一组作为循环轨的纵轨和四组作为工作轨的纵轨,所

述循环轨上不设置底座,所述工作轨上设置五个底座分别位于钢筋绑扎区、模板安装区、蒸汽养护区、张拉压浆区、存梁准备区,位于工作轨存梁准备区的底座经卸梁后通过横移通道进入循环轨后端,接着返回至循环轮前端,最后经前端的横移通道进入对应工作轨的钢筋绑扎区,从而实现梁的循环制造。

13.具体的,所述纵轨由平行设置的两条纵向轨道构成,所述底座上的纵移轮组与轨道适配,所述纵移轮组还包括与纵轨适配的从动轮,主动轮箱产生纵移动力,从动轮辅助支撑底座。

14.具体的,所述横移通道包括平行设置的两排横轨,所述横移轮组包括前轮、后轮、连接梁、顶升油缸、第二电机;所述前轮、后轮分别与两排横轨适配,所述连接梁的两端分别与前轮、后轮的轮座连接,所述顶升油缸的缸体与连接梁连接,活塞杆的顶部与底座的底部相对,所述第二电机与前轮或者后轮的轮轴传动连接;当底座行走至存梁准备区并卸下梁后,顶升油缸将底座顶起至使纵移轮组与纵轨脱离,然后第二电机驱动横移轮组在横轨上行走至循环轨处,顶升油缸收缩至使纵移轮组与循环轨接触、横移轮组与横轨脱离,接着底座通过循环轨返回对应工作轨的钢筋绑扎区。

15.更具体的,所述纵轨前端的横移通道设置于钢筋绑扎区、后端的横移通道设置于存梁准备区,底座进入存梁准备区卸下梁后直接通过横移通道进入闲置的纵轨(即循环轨),行走至存梁准备区后再通过横移通道返回对应的纵轨即可进入下一个循环的工作。

16.具体的,所述底座上设置有距离检测装置,能准确判断行走距离及目的位置,具体可采用限位开关,所述限位开关通过控制器进行控制。

17.底座前后设置有红外线传感器,能对前方遮挡、障碍进行识别,必要时自动停车,有效阻止事故发生。

18.具体的,所述第一电机、第二电机、距离检测装置、红外线传感器通过控制器进行控制,所述控制器与底座外部的移动终端通过无线网通讯连接,所述移动终端可采用手持式平板电脑,底座定位、行走、起停通过手持式平板电脑远程智能控制即可。

19.具体的,所述第一电机、第二电机分别通过电池供电,因梁加工区内循环行走的底座较多,电池供电避免设置电缆,行走更方便。

20.具体的,所述控制器采用dvp

‑

se以太网口系列plc,所述plc与定向天线通过无线网通讯连接,所述第一电机、第二电机的电机驱动器以及顶升油缸的液压动力系统分别通过plc进行控制。

21.具体的,底座纵向行走控制具体为:底座上配有通过plc控制的传感器,传感器包括光电开关、接近开关、编码器,通过这些传感器反馈的数据到plc处理后控制底座的前移、后移以及定位。

22.底座横向行走控制具体为:当底座移动到横移通道后,pcl控制液压动力系统驱动顶升油缸把底座顶起,接着plc控制横移轮组的第二电机运转并带动底座行走至循环轨上,pcl控制液压动力系统驱动顶升油缸把底座放下后,接着控制纵移轮组的第一电机运转,从而将底座移动到钢筋绑扎区,让台车循环工作。

23.具体的,所述模板安装区的生产台位配置编码器,倾角位移传感器,限位开关,液压站控制系统,底座上配置温度传感器,生产台位接收到底座移动到位信号,plc控制液压站驱动操作机器将模板安装于底座上,实现一键合模,一键合模的数据通过编码器与倾角

传感器反馈的数据显示在手持式平板电脑的触摸屏上。通过反馈的数据可以确定合模后梁的长度与两端的倾角;合模位后浇灌混凝土进行震动打梁,打梁完成后温度传感器检测混凝土凝固时预制量的温度变化,整个过程实现自动化与智能化操作。

24.本发明还包括主柜操作系统,主柜操作系统采用台达中大型plc做为主机,配有电脑作为上位主机、15寸mcgs触摸屏、三防手持pad触摸屏。主柜操作系统负责采集所有控制纵移轮组、横移轮组以及生产台位的plc的运行状态与运行参数,通过中大型plc主机把整个梁加工区的智慧化系统连接起来,连接好后通过plc程序把整个智慧化梁加工区的每个工位状态联动起来,实现少人高效稳定数字化操作。生产系统的状态通过上位主机模拟动画显示在电脑主机屏幕上,整个梁生产过程中的主要数据通过modbus_tcp通讯协议与智慧化梁加工区的信息化系统连接,把所有需要显示的数据显示在信息化大屏幕上,所述信息化大屏幕与主机,即台达中大型plc通讯连接并用于信息综合显示。

25.具体的,所述底座上安装有支撑杆,待加工的梁为t梁,支撑杆支撑于t梁两侧防侧翻。

26.本发明的有益效果为:

27.本发明提供的梁的预制装置,解决了传统预制厂底座建设大量占用临时用地、周转时间长等问题,又可有效提升作业效率,同时兼顾节能环保,特别是运用蒸汽养生的方法,有效解决了传统喷淋养生不到位的问题,为建设高质量高速公路提供了更为坚实的技术保障。

28.本发明设备采用plc与远程物联网传送模块进行采集控制,plc负责采集外部传感器的信号,程序进行逻辑处理后控制纵移轮组和横移轮组的位移控制与升降控制。所有设备通过内部以太网通讯的放松,所有cpu之间数据进行交互,内网组态软件把所有采集的数据显示在信息化平台上,实现全局设备的总体监控。

附图说明

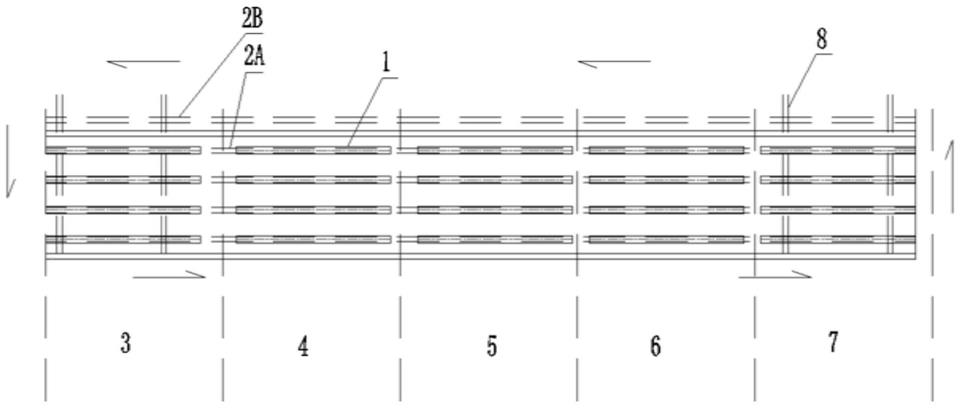

29.图1为加工区俯视图;

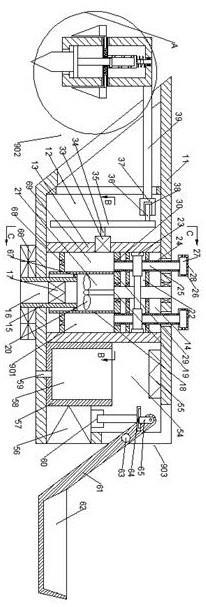

30.图2为底座侧视图;

31.图3为纵移轮组示意图;

32.图4为横移轮组示意图;

33.图5为底座断面图;

34.图6为控制流程框图;

35.其中,1为底座,2为纵轨,2a循环轨,2b为工作轨,3为钢筋绑扎区,4为模板安装区,5为蒸汽养护区,6为张拉压浆区,7为存梁准备区,8为横轨,9为主动轮,10为第一电机,12为从动轮,13为前轮,14为后轮,15为连接梁,16为顶升油缸,17为第二电机,18为支撑杆,19为t梁。

具体实施方式

36.下面结合附图对本发明作进一步详细的说明。

37.如图1至5所示,本实施例提供一种梁的预制装置,包括设置于梁加工区内的纵轨组、底座1,所述纵轨组包括五组平行设置的纵轨2,其中一组纵轨2作为循环轨2a、四组纵轨

2作为工作轨2b,所述纵轨2依次经过设置于梁加工区内的钢筋绑扎区3、模板安装区4、蒸汽养护区5、张拉压浆区6、存梁准备区7,所述工作轨2b上设置五个底座1分别位于钢筋绑扎区3、模板安装区4、蒸汽养护区5、张拉压浆区6、存梁准备区7;所述纵轨2的前后两端分别设置横移通道,前端的横移通道设置于钢筋绑扎区3、后端的横移通道设置于存梁准备区7;所述底座1行走于纵轨2与横移通道上;

38.本实施例中,纵轨2由平行设置的两条纵向轨道构成,底座1的下端设置与纵轨2适配的纵移轮组,纵移轮组包括主动轮箱与从动轮12,所述主动轮箱内设置与纵轨2适配的主动轮9,主动轮9的一侧同轴固连链轮,链轮的一侧设置第一电机10,所述第一电机10的输出端与链轮传动连接;

39.横移通道包括平行设置的两排横轨8,底座1下端设置与横轨8适配的横移轮组,横移轮组包括前轮13、后轮14、连接梁15、顶升油缸16、第二电机17;所述前轮13、后轮14分别与两排横轨8适配,所述连接梁15的两端分别与前轮13、后轮14轮座连接,所述顶升油缸16的缸体与连接梁15连接,活塞杆的顶部与底座1的底部相对,所述第二电机17与前轮13或者后轮14的轮轴传动连接;

40.本实施例中,如图5所示,底座1上安装有支撑杆18,待加工的梁为t梁19,支撑杆18支撑于t梁19两侧防侧翻;底座1上还设置有距离检测装置,底座1前后设置有红外线传感器,第一电机10、第二电机17、距离检测装置、红外线传感器通过控制器进行控制,控制器与底座1外部的手持式平板电脑通过无线网通讯连接,底座1定位、行走、起停通过手持式平板电脑远程智能控制即可

41.本发明提供的梁的预制装置,使用时,第一电机10驱动链轮带动主动轮9转动,从而带动底座1依次经过钢筋绑扎区3以进行钢筋绑扎,然后进入模板安装区4安装模板并打混凝土,达到24小时或脱模强度后,进入蒸汽养护区5进行混凝土养护,养护完成,底座1走到张拉压浆区6以进张拉压浆,最后到达存梁准备区7卸下加工好的梁,顶升油缸16将底座1顶起至使纵移轮组与纵轨2脱离,然后第二电机17驱动横移轮组在横轨8上行走至循环轨2a处,顶升油缸16收缩至使纵移轮组与循环轨2a接触、横移轮组与横轨8脱离,横移轮组带动卸梁后的空底座1回到钢筋绑扎区3,再通过前端的横轨8返回对应工作轨2b以进行下一轮梁的预制。

42.本实施例采用智能化控制系统,如图6所示,控制器采用dvp

‑

se以太网口系列plc,所述plc与定向天线通过无线网通讯连接,所述第一电机10、第二电机17的电机驱动器以及顶升油缸16的液压动力系统分别通过plc进行控制;

43.底座1纵向行走控制具体为:底座1上配有通过plc控制的传感器,传感器包括光电开关、接近开关、编码器,通过这些传感器反馈的数据到plc处理后控制底座1的前移、后移以及定位。

44.底座1横向行走控制具体为:当底座1移动到横移通道后,pcl控制液压动力系统驱动顶升油缸16把底座1顶起,接着plc控制横移轮组的第二电机17运转并带动底座1行走至循环轨2a上,pcl控制液压动力系统驱动顶升油缸16把底座1放下后,接着控制纵移轮组的第一电机10运转,从而将底座1移动到钢筋绑扎区3,让台车循环工作。

45.模板安装区4的生产台位配置编码器,倾角位移传感器,限位开关,液压站控制系统,底座1上配置温度传感器,生产台位接收到底座1移动到位信号,plc控制液压站驱动操

作机器将模板安装于底座1上,实现一键合模,一键合模的数据通过编码器与倾角传感器反馈的数据显示在手持式平板电脑的触摸屏上。通过反馈的数据可以确定合模后梁的长度与两端的倾角;合模位后浇灌混凝土进行震动打梁,打梁完成后温度传感器检测混凝土凝固时预制量的温度变化,整个过程实现自动化与智能化操作。

46.本实施例还包括主柜操作系统,主柜操作系统采用台达中大型plc做为主机,配有电脑作为上位主机、15寸mcgs触摸屏、三防手持pad触摸屏。主柜操作系统负责采集所有控制纵移轮组、横移轮组以及生产台位的plc的运行状态与运行参数,通过中大型plc主机把整个梁加工区的智慧化系统连接起来,连接好后通过plc程序把整个智慧化梁加工区的每个工位状态联动起来,实现少人高效稳定数字化操作。生产系统的状态通过上位主机模拟动画显示在电脑主机屏幕上,整个梁生产过程中的主要数据通过modbus_tcp通讯协议与智慧化梁加工区的信息化系统连接,把所有需要显示的数据显示在信息化大屏幕上。

47.本发明的上述实施例仅仅是为说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。