一种高机械强度的导电3d打印石墨烯复合材料的制备方法

技术领域

1.本发明属于3d打印材料制备技术领域,尤其是涉及一种高机械强度的导电3d打印石墨烯复合材料的制备方法。

背景技术:

2.3d打印技术,又称增材制造技术。根据美国材料与试验协会(astm)公布的定义,增材制造是一种与传统的材料加工方法截然相反的、基于三维cad模型数据、通过增加材料逐层制造的方式。

3.熔融沉积成型技术(fdm)是常用的3d打印技术之一,它的工作原理是首先将聚合物拉制成丝,打印时线材在喷头处加热熔融,按照设定程序扫过基板,层层堆叠固化冷却成型。熔融沉积成型3d打印常用的材料是热塑性高分子聚合物,如abs、pla、tpu等,然而这些高分子聚合物几乎都是绝缘材料。石墨烯是一种高机械强度、高导电性的二维材料。向绝缘的高分子聚合物中加入石墨烯,不仅增加聚合物的机械强度,还可有效改善其导电性,但石墨烯在高分子聚合物中很难均匀分散。

4.为此,专利cn108102283a公布了一种导电型3d打印用石墨烯/abs复合材料及其制备方法,其采用的技术方案是先将氧化石墨烯与abs复合,然后再将氧化石墨烯进行还原,从而得到还原氧化石墨烯/abs复合材料。这种方法可以提高石墨烯与聚合物的分散性,但是氧化还原过程会不可避免地破坏石墨烯的晶体结构,所得石墨烯复合材料导电性不佳。

技术实现要素:

5.针对上述问题,本发明提供了一种高机械强度的导电3d打印石墨烯复合材料的制备方法。本发明技术方案不涉及氧化还原反应,可以保持石墨烯晶格结构的完整性,同时还可以有效地避免石墨烯的团聚,使其均匀地分散在高分子聚合物中,所得石墨烯复合材料机械强度高,具有良好的导电性,是一种性能优异的3d打印材料。

6.本发明的技术方案如下:

7.一种高机械强度的导电3d打印石墨烯复合材料的制备方法,包括如下步骤:

8.(1)将高分子聚合物溶解在有机溶剂中,然后向其中加入石墨粉,得到原料分散液;

9.所述高分子聚合物为abs(丙烯腈

‑

丁二烯

‑

苯乙烯)、pla(聚乳酸)、pva(聚乙烯醇)、tpu(热塑性聚氨酯)中的一种或多种的混合物;

10.所述有机溶剂为nmp(n

‑

甲基吡咯烷酮)、乙酸乙酯、苯、甲苯、丙酮、dmf(n,n

‑

二甲基甲酰胺)中的一种或多种的混合溶剂;

11.所述原料分散液中,石墨粉和高分子聚合物的质量比为0.1~0.8:1,高分子聚合物的浓度为20~100g/l;

12.(2)利用气体驱动液相剥离法,对步骤(1)所得原料分散液中的石墨进行剥离,得到含有高分子聚合物、石墨烯和石墨粉的分散液;

13.具体的,所述气体驱动液相剥离法的操作过程为:将原料分散液置于带有搅拌装置的储罐中,开启原料分散液输送泵并调节液相流量,同时开启空气压缩机并调节气体流量,气、液通过三通汇合后,液相在高速压缩气体的驱动下,从剥离管中喷射而出,然后通过气液分离装置将气体分离,收集液相进行下一循环;

14.所述气体驱动液相剥离过程中,气体流量200~8000l/h,液相流量0.5~2000l/h,循环次数2~200次;

15.所述剥离管的尺寸为:长度2~100cm、内径0.5~10mm;

16.(3)将步骤(2)所得分散液放入离心机中离心去除未剥离的石墨粉,得到高分子聚合物/石墨烯分散液;

17.所述离心机的工作参数为:转速500~2000rpm,离心时间60~120min;

18.(4)在步骤(3)所得高分子聚合物/石墨烯分散液中加入絮凝剂(使其中的高分子聚合物絮凝沉淀),之后经过滤、洗涤、干燥,得到高分子聚合物/石墨烯复合颗粒;

19.所述絮凝剂为去离子水、甲醇、乙醇中的一种或多种的混合物;

20.所述高分子聚合物/石墨烯分散液与絮凝剂的体积比为1:1~5;

21.(5)将步骤(4)所得复合颗粒研磨、挤出,得到3d打印用石墨烯复合材料线条;

22.所述挤出的温度为140~220℃,速度为100~400m/min。

23.本发明制备的3d打印用石墨烯复合材料由高分子聚合物和石墨烯组成,石墨烯在复合材料中的质量分数为0.1~10%。

24.本发明的有益效果在于:

25.本发明将高分子聚合物与石墨粉共同分散在溶剂中,然后采用气体驱动法对其中的石墨粉进行剥离。高分子聚合物的加入不仅可以促进石墨的剥离,得到晶格完整、片层厚度小、横向尺寸大且均匀的高品质石墨烯,而且还可以有效提高聚合物与石墨烯的复合效果,克服石墨烯在聚合物中分散难、易团聚的问题。同时,由于气体驱动法操作条件温和,可以避免石墨烯的碎片化作用,因此可以得到高机械强度的导电石墨烯3d打印复合材料。

26.本发明所采用的方法操作条件温和、工艺简单、对设备要求低,易于规模化生产,具有良好的工业化前景。所得导电3d打印石墨烯复合材料具有机械强度大、热稳定性高等优点,在3d打印领域具有广泛的应用前景。

附图说明

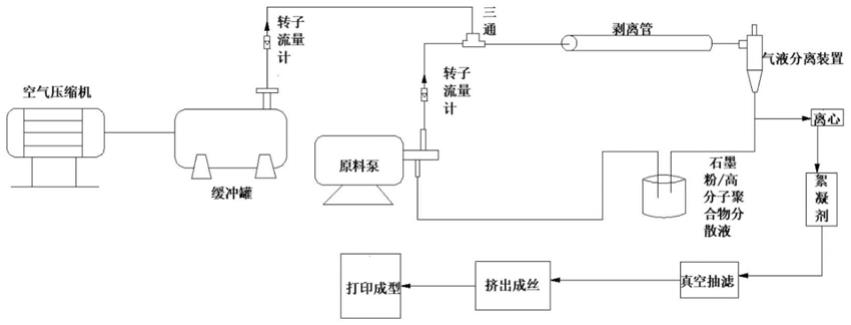

27.图1:本发明工艺流程示意图。

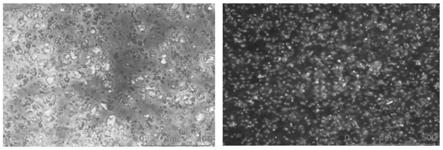

28.图2:实施例1、实施例2所得石墨烯复合材料挤出丝断面的扫描电镜图。

29.图3:实施例6所得石墨烯复合材料的挤出丝和打印实物图。

具体实施方式

30.下面通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

31.以下实施例中使用的石墨粉为阿拉丁、探索、麦克林试剂平台均可购获,高分子聚合物也可常规商购获得。

32.实施例1

33.(1)称取一定量的abs和石墨粉,首先将abs溶解在有机溶剂n

‑

甲基吡咯烷酮中,配

置成一定浓度的abs溶液;然后向其中加入石墨粉,得到原料分散液;原料分散液中石墨粉和abs的质量比为0.1:1;abs的浓度为20g/l;

34.(2)利用气体驱动液相剥离法,对原料分散液中的石墨进行剥离,控制液相流量为0.5l/h、气体流量为200l/h、循环次数为10次,剥离管长度50cm、内径2mm,得到含有abs、石墨烯和石墨粉的分散液;

35.(3)将步骤(2)中的分散液放入离心机中离心去除未剥离的石墨粉,设置转速500rpm离心60min;得到石墨烯/abs的分散液;

36.(4)量取一定体积的去离子水(abs/石墨烯分散液与去离子水的体积比为1:1),加入步骤(3)得到的abs/石墨烯分散液中,使其中的abs絮凝沉淀,然后经过滤、洗涤、干燥,得到abs/石墨烯复合颗粒;

37.(5)将步骤(4)得到的复合颗粒研磨、挤出,设置挤出温度220℃、挤出速度100m/min、得到3d打印石墨烯复合材料线条。

38.该方法制备的3d打印石墨烯复合材料线条中石墨烯含量为0.1%,线条的拉伸强度为82.7mpa、弹性模量为3825.6mpa、导电率为3.25

×

10

‑6s/m。

39.实施例2

40.(1)称取一定量的pla和石墨粉,首先将pla溶解在有机溶剂n

‑

n二甲基酰胺中,配置成一定浓度的pla溶液;然后向其中加入石墨粉,得到原料分散液;原料分散液中石墨粉和pla的质量比为0.3:1;pla的浓度为40g/l;

41.(2)利用气体驱动液相剥离法,对原料分散液中的石墨进行剥离,控制液相流量为50l/h、气体流量为800l/h、循环次数为50次,剥离管长度30cm、内径2.5mm,得到含有pla、石墨烯和石墨粉的分散液;

42.(3)将步骤(2)中的分散液放入离心机中离心去除未剥离的石墨粉,设置转速800rpm离心70min;得到石墨烯/pla的分散液;

43.(4)量取一定体积的甲醇(pla/石墨烯分散液与甲醇的体积比为1:1.2),加入步骤(3)得到的pla/石墨烯分散液中,使其中的pla絮凝沉淀,然后经过滤、洗涤、干燥,得到pla/石墨烯复合颗粒;

44.(5)将步骤(4)得到的复合颗粒研磨、挤出,设置挤出温度170℃、挤出速度150m/min、得到3d打印石墨烯复合材料线条。

45.该方法制备的3d打印石墨烯复合材料线条中石墨烯含量为1%,线条的拉伸强度为83.5mpa、弹性模量为3820.4mpa、导电率为2.62

×

10

‑4s/m。

46.实施例3

47.(1)称取一定量的pla、abs和石墨粉,首先将pla、abs共同溶解在有机溶剂n

‑

n二甲基甲酰胺中,配置成一定浓度的pla、abs溶液;然后向其中加入石墨粉,得到原料分散液;原料分散液中石墨粉和pla、abs(合计)的质量比为0.5:1;pla和abs合计的浓度为50g/l(其中pla和abs的浓度比为1:1);

48.(2)利用气体驱动液相剥离法,对原料分散液中的石墨进行剥离,控制液相流量为200l/h、气体流量为3000l/h、循环次数为80次,剥离管长度2cm、内径5mm,得到含有pla、abs、石墨烯和石墨粉的分散液;

49.(3)将步骤(2)中的分散液放入离心机中离心去除未剥离的石墨粉,设置转速

1000rpm离心80min;得到石墨烯/pla、abs的分散液;

50.(4)量取一定体积的去离子水(pla、abs/石墨烯分散液与去离子水的体积比为1:2),加入步骤(3)得到的pla、abs/石墨烯分散液中,使其中的pla、abs絮凝沉淀,然后经过滤、洗涤、干燥,得到pla、abs/石墨烯复合颗粒;

51.(5)将步骤(4)得到的复合颗粒研磨、挤出,设置挤出温度180℃、挤出速度200m/min、得到3d打印石墨烯复合材料线条。

52.该方法制备的3d打印石墨烯复合材料线条中石墨烯含量为2%,线条的拉伸强度为121.4mpa、弹性模量为4552.3mpa、导电率为5.69

×

10

‑4s/m。

53.实施例4

54.(1)称取一定量的tpu和石墨粉,首先将tpu溶解在有机溶剂n

‑

甲基吡咯烷酮和n

‑

n二甲基酰胺(体积比为1:1)混合液中,配置成一定浓度的tpu溶液;然后向其中加入石墨粉,得到原料分散液;原料分散液中石墨粉和tpu的质量比为0.6:1;tpu的浓度为80g/l;

55.(2)利用气体驱动液相剥离法,对原料分散液中的石墨进行剥离,控制液相流量为500l/h、气体流量为5000l/h、循环次数为100次,剥离管长度80cm、内径8mm,得到含有tpu、石墨烯和石墨粉的分散液;

56.(3)将步骤(2)中的分散液放入离心机中离心去除未剥离的石墨粉,设置转速1200rpm离心90min;得到石墨烯/tpu的分散液;

57.(4)量取一定体积的去离子水(tpu/石墨烯分散液与去离子水的体积比为1:2.5),加入步骤(3)得到的tpu/石墨烯分散液中,使其中的tpu絮凝沉淀,然后经过滤、洗涤、干燥,得到tpu/石墨烯复合颗粒;

58.(5)将步骤(4)得到的复合颗粒研磨、挤出,设置挤出温度190℃、挤出速度250m/min、得到3d打印石墨烯复合材料线条。

59.该方法制备的3d打印石墨烯复合材料线条中石墨烯含量为6%,线条的拉伸强度为70.7mpa、弹性模量为600.8mpa、导电率为4.25

×

10

‑5s/m。

60.实施例5

61.(1)称取一定量的pva和石墨粉,首先将pva溶解在有机溶剂n

‑

n二甲基酰胺中,配置成一定浓度的pva溶液;然后向其中加入石墨粉,得到原料分散液;原料分散液中石墨粉和pva的质量比为0.7:1;pva的浓度为90g/l;

62.(2)利用气体驱动液相剥离法,对原料分散液中的石墨进行剥离,控制液相流量为1000l/h、气体流量为6000l/h、循环次数为120次,剥离管长度60cm、内径10mm,得到含有pva、石墨烯和石墨粉的分散液;

63.(3)将步骤(2)中的分散液放入离心机中离心去除未剥离的石墨粉,设置转速1500rpm离心100min;得到石墨烯/pva的分散液;

64.(4)量取一定体积的甲醇和乙醇的混合液(pva/石墨烯分散液与甲醇、乙醇的体积比为1:3),加入步骤(3)得到的pva/石墨烯分散液中,使其中的pva絮凝沉淀,然后经过滤、洗涤、干燥,得到pva/石墨烯复合颗粒;

65.(5)将步骤(4)得到的复合颗粒研磨、挤出,设置挤出温度190℃、挤出速度300m/min、得到3d打印石墨烯复合材料线条。

66.该方法制备的3d打印石墨烯复合材料线条中石墨烯含量为6%,线条的拉伸强度

为94.0mpa、弹性模量为4608.5mpa、导电率为2.14

×

10

‑4s/m。

67.实施例6

68.(1)称取一定量的pva、pla和石墨粉,首先将pva、pla共同溶解在乙酸乙酯、n

‑

n二甲基酰胺及n

‑

甲基吡咯烷酮(体积比1:2:1)的混合溶剂中,配置成一定浓度的pva、pla溶液;然后向其中加入石墨粉,得到原料分散液;原料分散液中石墨粉和pva、pla(合计)的质量比为0.8:1;pva和pla混合物的浓度为100g/l(pva和pla的质量比为1:1);

69.(2)利用气体驱动液相剥离法,对原料分散液中的石墨进行剥离,控制液相流量为2000l/h、气体流量为8000l/h、循环次数为200次,剥离管长度10cm、内径10mm,得到含有pva、pla、石墨烯和石墨粉的分散液;

70.(3)将步骤(2)中的的分散液放入离心机中离心去除未剥离的石墨粉,设置转速2000rpm离心120min;得到石墨烯/pva、pla的分散液;

71.(4)量取一定体积的乙醇(pva、pla/石墨烯分散液与乙醇的体积比为1:5),加入步骤(3)得到的pva、pla/石墨烯分散液中,使其中的pva、pla絮凝沉淀,然后经过滤、洗涤、干燥,得到pva、pla/石墨烯复合颗粒;

72.(5)将步骤(4)得到的复合颗粒研磨、挤出,设置挤出温度160℃、挤出速度400m/min、得到3d打印石墨烯复合材料线条。

73.该方法制备的3d打印石墨烯复合材料线条中石墨烯含量为10%,线条的拉伸强度为103.4mpa、弹性模量为4282.7mpa、导电率为4.68

×

10

‑3s/m。

74.对比例

75.利用本发明技术方案所制备的3d打印石墨烯复合材料具有优异的机械强度和导电性能,例如:本发明实施例1所制备的石墨烯/abs复合材料,其中石墨烯含量仅为0.1%,但其导电率高达3.25

×

10

‑6s/m。同样以abs作为聚合物的专利cn108102283a,根据其公布的数据,导电率要达到10

‑6s/m这一数量级,石墨烯含量必须大于2.3wt%,比本发明所需添加的石墨烯多23倍以上。

76.本发明实施例3所制备的石墨烯/abs、pla复合材料,其中石墨烯含量为2%,但其拉伸强度达到121.4mpa。同样以abs和pla为聚合物的专利cn105001586a,根据其公布的数据中石墨烯纳米片含量为2%的复合材料的拉伸强度在40~45mpa之间,在石墨烯添加量同等的条件下,本发明所制备的复合材料的拉伸强度是专利cn105001586a所制备复合材料的3倍左右。

77.材料机械性能和导电性的显著提升,得益于本发明所采用独特技术方案。在本发明中,高分子聚合物的加入不仅可以促进石墨的剥离,得到晶格完整、片层厚度小、横向尺寸大且均匀的高品质石墨烯,而且还可以有效提高聚合物与石墨烯的复合效果,克服石墨烯在聚合物中分散难、易团聚的问题。另外,剥离过程采用的气体驱动法操作条件温和,可以有效地避免石墨烯的碎片化,因此,所制备的3d打印石墨烯复合材料具有优异的机械性能和良好的导电性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。