1.本发明泡沫渣干式处理设备及其工作方式,涉及钢铁工业液态钢渣一次处理装置技术领域,尤其涉及液态泡沫渣的干法处理装置以及工作方法。

背景技术:

2.冶炼特殊钢得到的钢渣以及碱性电弧炉、aod、lf等精炼炉的钢渣,目前一般普遍采用的处理方法是带罐打水,以不爆炸为限,等渣温降下来之后,再去翻渣,分拣分散在尾渣中的渣钢。打水冷却过程一是需要时间长5~7天短的需要3~5天;二是打水过程中和翻渣过程中会产生大量水蒸气和粉尘,借助余热形成的热气流上升,形成局部严重环境污染;如果罐内存在较多钢水,那么带罐打水降温翻渣后,会有大块渣坨,出现渣包钢、钢包渣情况,此时还需要用炮车对大块渣坨进行破碎,炮车破碎过程中还会产生大量粉尘,作业现场产生扬尘污染;同时,处理过程中钢渣中的余热全部以热污染形式对空排放,造成局部热岛效应。

3.还有的处理方法是将泡沫渣在渣场直接热泼倾翻于地,在自然环境中使其自然冷却;在自然冷却过程中,泡沫渣自然粉化,尾渣粉与渣钢在粉化过程中自然分离,但是两者还是混合在一起的混合物;之后再分拣出散落于尾渣粉中的固态金属渣钢,分拣过程产生严重的扬尘污染。

4.在自然空冷条件下会发生“遇冷自粉”后的尾渣,一旦遇上刮风,扬尘会随风飘散,粉尘散落之处,渣场周边寸草不生。一旦遇到下雨,尾渣粉遇到雨水将会渗入地下,不仅污染地表,而且污染地下水质。

5.现有技术cn 109136428 a提出一种“干法水平回转式冶炼钢渣处理设备及余热回收方法”,以解决带罐打水法、直接热泼法自然冷却带来的的各种各样问题,但是该方法存在以下问题:

6.1)产生温差应力和缩颈应力:双层厚壁圆筒,因受热不均会反复承受较大温差应力以及在设有加强圈或设有轮带之处会产生缩颈应力,对机械结构的安全产生影响;

7.2)破碎功能效果差,产生大片钢:内筒内壁表面设有破碎柱,并开有圆孔;但如果液态渣进入内筒,液态渣会直接沿着圆孔落入外筒内壁表面,落下来的液态渣马上会在外筒内壁表面摊开,会形成面积较大的片钢;这种大片钢会卡涩、卡阻在内外筒之间,对长期、安全、稳定生产产生影响;

8.3)渣钢尺寸不确定,几何形状不定型;如果是干渣进入设备内部,那么破碎柱对其破碎功能起作用,但是破碎效果不能确定,因为干渣时候渣钢的形状基本确定了,在回转内筒内回转翻滚,破碎柱对他的破碎作用是有限的,这样会导致渣钢的形状及外形尺寸均不确定,会留在内筒中排不出去,这就为后续渣钢外排埋下了隐患;

9.4)运动设备(部件)不能砌筑耐火材料:由于钢渣处理设备是回转的、运动的,回转过程会发生振动,由于耐火材料使用要求避免振动场合、且不允许有机械振动产生,因此,耐火材料寿命会短暂;

10.5)双层厚壁圆筒在高温条件下,需要长期承受、反复交变高温辐射烘烤,材料在高温状态下的抗氧化性能、高温状态下结构尺寸的稳定性、力学性降低幅度都会影响设备长期、安全、稳定运行;

11.针对上述现有技术中所存在的问题,研究设计一种新型的泡沫渣干式处理设备及其工作方式,从而克服现有技术中所存在的问题是十分必要的。

技术实现要素:

12.根据上述现有技术提出的场地自然冷却破坏环境;现有干法冷却处理存在破碎效果差、钢渣规格尺寸不统一、设备易损、寿命低等技术问题,而提供一种泡沫渣干式处理设备及其工作方式。本发明主要利用具有标准尺寸浇铸模的钢渣输送机,输送钢渣的同时,通过冷却机对钢渣进行冷却,然后通过渣与钢分离器对渣粉进行完全分离和吸收,从而达到渣粉分离彻底,钢渣尺寸统一、设备运行稳定、安全、可长期使用的目的。

13.本发明采用的技术手段如下:

14.一种泡沫渣干式处理设备包括:中间包、防粘剂铺设器、冷却机、钢渣输送装置、冷却风机、鳞板输送机、渣与钢分离器、除尘器、板式输送机及检测仪表;

15.进一步地,钢渣输送装置贯穿设置于整个冷却机的内部;

16.进一步地,中间包设置于冷却机的前端,其渣槽口部位于钢渣输送装置前端上部;

17.进一步地,防粘剂铺设器设置于冷却机的前端,其出口端设置于钢渣输送装置的前端上部,并位于渣槽口部的前端;

18.进一步地,冷却风机为多个设置于冷却机的一侧,其出风口分别与冷却机侧部的上风口和下分口相连通,对冷却机的内部进行风冷;

19.进一步地,鳞板输送机的一端分别设置于冷却机尾端料斗下方,另一端设置于渣与钢分离器相连接,将渣与钢送入到渣与钢分离器中;

20.进一步地,渣与钢分离器的顶端通过管道与除尘器相连接;

21.进一步地,渣与钢分离器的底部设置有板式输送机;

22.进一步地,检测仪表设置于冷却机的不同位置,用于检测冷却机内部的运行情况。

23.进一步地,冷却机的主体为壳体;

24.进一步地,壳体上部由前至后依次设置有高温风口、中温风口和低温风口;

25.进一步地,高温风口和中温风口之间的壳体上壁内侧设置有中高温段隔离墙;

26.进一步地,中温风口和低温风口之间的壳体上壁内侧设置有中低温段隔离墙;

27.进一步地,壳体的一侧壁上,均布有多对上风口和下风口;一对上风口和下风口通过管道与一个冷却风机相连接;

28.进一步地,壳体的尾部下端设置有料斗,料斗处于钢渣输送装置尾端下部;

29.进一步地,料斗的底部设置有卸料阀。

30.进一步地,钢渣输送装置包括:钢渣输送机、浇铸模、模下冷风室、卸料阀、漏料输送机和主传动;

31.进一步地,钢渣输送机设置于壳体的内部;

32.进一步地,钢渣输送机的输送带上均布有多行多列浇铸模;

33.进一步地,主传动装于钢渣输送机后端的主传动轴上,带动钢渣输送机转动;

34.进一步地,钢渣输送机的下部设置有与冷却风机数量相同的模下冷风室,与上风口和下风口的位置相对;

35.进一步地,模下冷风室的下部为斗状结构,在斗状机构的底部设置有卸料阀;

36.进一步地,漏料输送机设置于壳体内底部,位于模下冷风室的下部,接由漏料输送机处落下的料渣,输送至料斗处。

37.进一步地,中间包的渣槽由壳体的前壁处插入壳体内部,其口部位于第一排处于水平状态的浇铸模上方,对第一排水平状态的浇铸模进行浇筑。

38.进一步地,防粘剂铺设器包括:压缩气体存储器、防粘剂存储器、混合器、管道和阀门;

39.进一步地,压缩气体存储器和防粘剂存储器分别通过管道和阀门与混合器相连接;

40.进一步地,混合器上设置有喷出管,喷出管由壳体前端上壁处插入到壳体内部,其口部位于渣槽口部相对的浇铸模前一排的浇铸模上方。

41.进一步地,冷却风机通过一分二管道与上风口和下风口相连通,对壳体内部送风。

42.进一步地,渣与钢分离器包括:格筛、分离风机、分离风管和密封壳体;

43.进一步地,格筛设置于密封壳体内中下部;

44.进一步地,密封壳体上设置有多个分离风管,分离风管位于格筛下部;

45.进一步地,分离风机通过管道与分离风管相连通,向密封壳体的内部送风,对格筛上部的钢与渣进行吹拂。

46.进一步地,壳体的内壁贴付砌有耐火材料层,使壳体能够承受高温辐射烘烤,确保冷却机长期反复使用。

47.进一步地,检测仪表jcyb包括:冷却风温度lft、热风温度rft、物料温度wlt、冷风压力lfy、热风压力rfy、差压cy和高温工业监视器jsq;

48.进一步地,冷却风温度lft包括:上风口风温lt1,下风口风温lt2;分别装于上风口和下风口上;

49.进一步地,热风温度rft包括:高温风温rt1、中温风温rt2、低温风温rt3;分别装于高温风口、中温风口和低温风口上;

50.进一步地,物料温度wlt包括:中间包温度底部lw1、冷却机出料温度le2;分别装于中间包和料斗处;

51.进一步地,冷风压力lfy包括:上风口风压lfy1,下风口风温lfy2;分别装于上风口和下风口上;

52.进一步地,热风压力rfy包括:高温风压rfy1、中温风压rfy2、低温风压rfy3;分别装于高温风口、中温风口和低温风口上;

53.进一步地,差压cy包括:高温段与中温段之间差压cyzd,中高温段与低温段之间差压cydd;分别装于中高温段隔离墙和中低温段隔离墙;

54.进一步地,高温工业监视器jsq包括:中间包监视器jszb、高温段监视器jsgw、中温段监视器jszw、低温段监视器jsdw;分别装于中间包、壳体的高温区、中温区和低温区。

55.进一步地,泡沫渣干式处理设备的工作方式为如下步骤:

56.a、敷设防粘剂:启动防粘剂铺设器向空载运行的浇铸模内铺设防粘剂;

57.b、钢渣转运:冶炼终点得到的熔融渣液,由渣罐转运至中间包上方,逐渐倾倒进入中间包;

58.c、原渣浇铸:在冷却机内,经过中间包底面倾斜设置的渣槽穿过冷却机的壳体进入冷却机内部;原渣液经过渣槽直接浇铸在已经敷设了防粘剂的浇铸模内,并在宽度方向上同时浇铸铸模;

59.d、强迫冷却换热:在浇铸模承载原渣液由入口向出口运行过程中,冷却风机鼓入的环境大气经由壳体侧面中部的上风口和下风口进入冷却机之内,与原渣液之间进行气

‑

液、气

‑

固热交换以及原渣相变换热;最终环境大气温度上升形成热烟气,液态原渣液逐渐被冷却;

60.e、渣与钢分离:随着钢渣输送机承载着浇铸原渣液的浇铸模由i点向ii点逐渐运行前进,原渣液与模具受到来自冷却风机鼓入的、由壳体中部设置的进风口和下进风口进入的环境大气的连续强迫冷却,空气与原渣液之间进行气

‑

液、气

‑

固热交换以及相变换热;这个热交换的原则是依照泡沫渣“遇冷自粉”原理操作的,即需要控制冷却机内部最低温度在泡沫渣“遇冷自粉”温度区间范围之内,在浇铸模内,使泡沫渣完全粉化、尾渣与渣钢自动分离,而钢渣内的渣钢则按浇铸模的形状成型;随着钢渣输送机的运行和原渣液连续浇铸,壳体之内由i点到ii点烟气温度逐渐由高到低降低;进入料斗排出冷却机;

61.f、分离余热并回收:壳体内的中高温段隔离墙和中低温段隔离墙内部及钢渣输送机上部空间分为高温段、中温段和低温段;高温风口设置在高温段,中温风口设置在中温段,低温风口设置在低温段;经过环境大气与原渣液之间进行气

‑

液、气

‑

固热交换,最终环境大气温度上升形成热烟气、携带原渣液的余热,从原渣液中分离出来以热风形式存在;热风分别由高温风口、中温风口、及低温风口被抽出,经过除尘器除尘后,实现了余热梯级回收;

62.g、成品运输:冷却机承载原渣浇铸模,由主传动传动由进口向出口运行。当第一排浇铸模内承载的原渣液,在外部冷却风机的持续冷却作用下,由高温液态变为高温固态、逐渐进入“自粉温度”区间,在此温度区间,钢渣遇冷自粉,尾渣粉直接从钢渣中分离处理,渣钢与尾渣自动分离;在继续向出口方向运输过程中,尾渣粉与渣钢虽然已经自然分离,但是还共处同一个浇铸模内,继续受到环境大气的冷却;当温度降到常温时,刚好在钢渣输送机的浇铸模,行进到卸料位置ii时,浇铸模由水平向上承载状态逐渐变为反向180

°

向下,浇铸模内的钢渣在重力作用下,自动脱离浇铸模落入料斗中;为了防止外部冷空气无组织的进入冷却机之内,要求卸料阀具有一定高度,依靠处理后的钢渣混合物自然封闭卸料通道,最大限度减少环境冷空气漏入冷却机从而避免余热烟气温度降低;

63.h、尾渣与块钢分离:经过卸料阀卸下的冷却至常温的尾渣与渣钢的混合物,由鳞板输送机输送至密闭的分离器之内卸下;卸下后的混合物偶在格筛上,分离风机鼓入的环境空气,由格筛下部周围均布的分离风管进入密封壳体内,由格筛下部向上吹风,混合物当中的自粉粉尘在除尘器风机81的负压作用下随着分离气体被抽出分离器进入除尘器除尘;由于格筛的阻挡,混合附着在渣钢块表面的尾渣粉受到格筛的碰撞、振动作用,自粉粉尘再次被分离离开附着物,被分离风机鼓入的环境空气吹散开来,同时又受到除尘风机81的负压抽吸作用,被抽入除尘器,捕集并集中收集、存储;而浇铸成型的渣钢块落入到分离器的底部,形成一定厚度料层,直接由板式输送机运送出厂,或去炼钢,或去炼钢原料库;卸下后

的钢渣混合物中的尾渣粉,在下落过程中被除尘风机的负压抽出进入除尘器集中被收集起来,统一转运、存储;

64.i、检测控制:通过检测各个模下冷风室温度和高温风口、中温风口、低温风口的温度以及各室下压力以及各热风口之间的差压,在中温段与低温段之间的某一位置确定为“遇冷自粉”温度区间,通过检测仪表中的高温段监视器,监视泡沫渣“遇冷自粉”情况,使其稳定在冷却机某一固定区域,通过闭环控制、调整冷却风机的风量或者压力,达到稳定冷却风机的风量使泡沫渣粉化位置区间稳定,而不是泡沫渣粉化位置区间沿冷却机长度方向前后移动的;

65.j、钢渣进入浇铸模、由冷却机带动向出口侧运行、冷却过程中,会有钢渣溅落在浇铸模之外,落入模下冷风室之内,当模下冷风室料斗内积料增加到一定程度后,卸料阀动作将积灰卸向运行中的漏料输送机,由漏料输送机将漏料输送至冷却机的料斗,统一排出冷却机之外转入下道工序。

66.k、在钢渣输送机的浇筑模下方,设有模下冷风室;一个模下冷风室对应一台或则几台冷却风机;模下冷风室的作用是将钢渣输送机分成若冷却干区间,这些冷却区间的温度是由进口到出口逐渐降低的;如果没有模下冷风室,那么冷却风机鼓入的冷风,在冷却机之内会是“紊流”状态,高温段、中温段、低温段之间的冷却风相互干扰,降低了冷却效果,热风口的热风温度无法保证梯度,因此,为了保证冷却效果,强化冷却效果,设置模下冷风室,分别供风,达到准确控制目的。

67.较现有技术相比,本发明具有以下优点:

68.1、本发明提供的液态泡沫渣干法处理设备及其工作方式,即克服了现有处理技术使用“液态水”为冷媒导致的二次污染产生(粉尘、水蒸气、粉尘与水蒸气的混合物、地表水质、地下水质、局部热岛、淤泥等多种形态形式)问题;

69.2、本发明提供的液态泡沫渣干法处理装置及其工作方式,取消了传统的二次处理环节中的炮车破碎环节,彻底消除了传统的二次处理环节大块渣破碎、渣钢分拣产生的粉尘污染,节省了二次处理环节的全部能耗;

70.3、本发明提供的液态钢渣干法处理装置及其工作方式,仅以一个分离器和除尘器等附属设备、完全取代了传统的二次处理整个流程内的设备,大量节省了占地,缩减了处理周期提高了效率,减少了投资与运营成本;

71.4、本发明提供的液态钢渣干法处理装置及其工作方式,改善了现有技术cn 109136428a中存在的问题。

72.综上,应用本发明的技术方案解决了现有技术中的常规设备以液态水为冷媒采用带罐打水法进行冷却造成的二次污染问题;解决了现有技术中常规处理方法以空气为冷媒直接热泼法自然冷却带来的粉尘污染以及造成的各种次生污染问题;以及cn 109136428 a专利中存在的问题。

附图说明

73.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以

根据这些附图获得其他的附图。

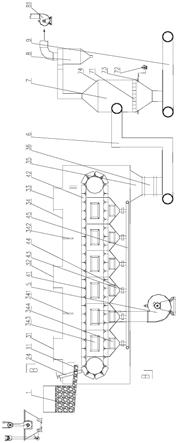

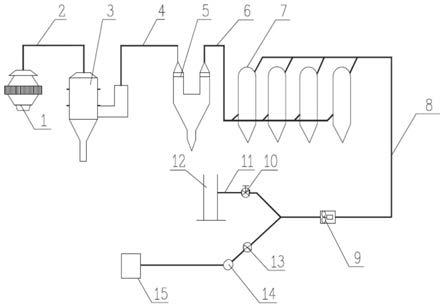

74.图1为本发明结构示意图;

75.图2为本发明图1中a

‑

a视图;

76.图3为本发明泡沫渣晶体转变相图;

77.图4为本发明防粘剂铺设器结构示意图;

78.图5为本发明图2中b

‑

b视图。

79.图中:

80.1、中间包11、渣槽;

81.2、防粘剂铺设器21、压缩气体存储器22、防粘剂存储器23、混合器24、喷出管;

82.3、冷却机31、高温风口32、中温风口33、低温风口34、壳体341、中高温段隔离墙342、中低温段隔离墙343、上风口344、下风口35、料斗36、卸料阀;

83.4、钢渣输送装置41、钢渣输送机42、浇铸模43、模下冷风室44、卸料阀45、漏料输送机46、主传动;

84.5、冷却风机;

85.6、鳞板输送机;

86.7、渣与钢分离器71、格筛72、分离风机73、分离风管74、密封壳体;

87.8、除尘器81、引风机;

88.9、板式输送机。

具体实施方式

89.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

90.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

91.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

92.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附

图中不需要对其进行进一步讨论。

93.在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制:方位词“内、外”是指相对于各部件本身的轮廓的内外。

94.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其位器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

95.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

96.如图所示,本发明提供了一种泡沫渣干式处理设备包括:中间包1、防粘剂铺设器2、冷却机3、钢渣输送装置4、冷却风机5、鳞板输送机6、渣与钢分离器7、除尘器8、板式输送机9及检测仪表;钢渣输送装置4贯穿设置于整个冷却机3的内部;中间包1设置于冷却机3的前端,其渣槽11口部位于钢渣输送装置4前端上部;防粘剂铺设器2设置于冷却机3的前端,其出口端设置于钢渣输送装置4的前端上部,并位于渣槽11口部的前端;冷却风机5为多个设置于冷却机3的一侧,其出风口分别与冷却机3侧部的上风口343和下分口344相连通,对冷却机3的内部进行风冷;鳞板输送机6的一端分别设置于冷却机3尾端料斗35下方,另一端设置于渣与钢分离器7相连接,将渣与钢送入到渣与钢分离器7中;渣与钢分离器7的顶端通过管道与除尘器8相连接;渣与钢分离器7的底部设置有板式输送机9;检测仪表设置于冷却机3的不同位置,用于检测冷却机3内部的运行情况。

97.冷却机3的主体为壳体34;壳体34上部由前至后依次设置有高温风口31、中温风口32和低温风口33;高温风口31和中温风口32之间的壳体34上壁内侧设置有中高温段隔离墙341;中温风口32和低温风口33之间的壳体34上壁内侧设置有中低温段隔离墙342;壳体34的一侧壁上,均布有多对上风口343和下风口344;一对上风口343和下风口344通过管道与一个冷却风机5相连接;壳体34的尾部下端设置有料斗35,料斗35处于钢渣输送装置4尾端下部;料斗35的底部设置有卸料阀36。

98.钢渣输送装置4包括:钢渣输送机41、浇铸模42、模下冷风室43、卸料阀44、漏料输送机45和主传动46;钢渣输送机41设置于壳体34的内部;钢渣输送机41的输送带上均布有多行多列浇铸模42;主传动46装于钢渣输送机41后端的主传动轴上,带动钢渣输送机41转动;钢渣输送机41的下部设置有与冷却风机5数量相同的模下冷风室43,与上风口343和下风口344的位置相对;模下冷风室43的下部为斗状结构,在斗状机构的底部设置有卸料阀44;漏料输送机45设置于壳体34内底部,位于模下冷风室43的下部,接由漏料输送机45处落

下的料渣,输送至料斗35处。

99.中间包1的渣槽11由壳体34的前壁处插入壳体34内部,其口部位于第一排处于水平状态的浇铸模42上方,对第一排水平状态的浇铸模42进行浇筑。

100.防粘剂铺设器2包括:压缩气体存储器21、防粘剂存储器22、混合器23、管道和阀门;压缩气体存储器21和防粘剂存储器22分别通过管道和阀门与混合器23相连接;混合器23上设置有喷出管24,喷出管24由壳体34前端上壁处插入到壳体34内部,其口部位于渣槽11口部相对的浇铸模42前一排的浇铸模42上方。

101.冷却风机5通过一分二管道与上风口343和下风口344相连通,对壳体34内部送风。

102.渣与钢分离器7包括:格筛71、分离风机72、分离风管73和密封壳体74;格筛71设置于密封壳体74内中下部;密封壳体74上设置有多个分离风管73,分离风管73位于格筛71下部;分离风机72通过管道与分离风管73相连通,向密封壳体74的内部送风,对格筛71上部的钢与渣进行吹拂。

103.壳体34的内壁贴付砌有耐火材料层,使壳体34能够承受高温辐射烘烤,确保冷却机3长期反复使用。

104.泡沫渣干式处理设备的工作方式为如下步骤:

105.a、敷设防粘剂:启动防粘剂铺设器2向空载运行的浇铸模41内铺设防粘剂;

106.b、钢渣转运:冶炼终点得到的熔融渣液,由渣罐转运至中间包1上方,逐渐倾倒进入中间包1;

107.c、原渣浇铸:在冷却机3内,经过中间包1底面倾斜设置的渣槽11穿过冷却机3的壳体34进入冷却机3内部;原渣液经过渣槽11直接浇铸在已经敷设了防粘剂的浇铸模42内,并在宽度方向上同时浇铸铸模42;

108.d、强迫冷却换热:在浇铸模42承载原渣液由入口向出口运行过程中,冷却风机5鼓入的环境大气经由壳体34侧面中部的上风口343和下风口344进入冷却机3之内,与原渣液之间进行气

‑

液、气

‑

固热交换以及原渣相变换热;最终环境大气温度上升形成热烟气,液态原渣液逐渐被冷却;

109.e、渣与钢分离:随着钢渣输送机41承载着浇铸原渣液的浇铸模42由i点向ii点逐渐运行前进,原渣液与模具受到来自冷却风机5鼓入的、由壳体34中部设置的进风口343和下进风口342进入的环境大气的连续强迫冷却,空气与原渣液之间进行气

‑

液、气

‑

固热交换以及相变换热;这个热交换的原则是依照泡沫渣“遇冷自粉”原理操作的,即需要控制冷却机3内部最低温度在泡沫渣“遇冷自粉”温度区间范围之内,在浇铸模内,使泡沫渣完全粉化、尾渣与渣钢自动分离,而钢渣内的渣钢则按浇铸模42的形状成型;随着钢渣输送机41的运行和原渣液连续浇铸,壳体34之内由i点到ii点烟气温度逐渐由高到低降低;进入料斗35排出冷却机3;

110.f、分离余热并回收:壳体34内的中高温段隔离墙341和中低温段隔离墙342将壳体34内部及钢渣输送机41上部空间分为高温段、中温段和低温段;高温风口31设置在高温段,中温风口32设置在中温段,低温风口33设置在低温段;经过环境大气与原渣液之间进行气

‑

液、气

‑

固热交换,最终环境大气温度上升形成热烟气、携带原渣液的余热,从原渣液中分离出来以热风形式存在;热风分别由高温风口31、中温风口32、及低温风口33被抽出,经过除尘器除尘后,实现了余热梯级回收;

111.g、成品运输:冷却机4承载原渣浇铸模42,由主传动46传动由进口向出口运行。当第一排浇铸模42内承载的原渣液,在外部冷却风机5的持续冷却作用下,由高温液态变为高温固态、逐渐进入“自粉温度”区间,在此温度区间,钢渣遇冷自粉,尾渣粉直接从钢渣中分离处理,渣钢与尾渣自动分离;在继续向出口方向运输过程中,尾渣粉与渣钢虽然已经自然分离,但是还共处同一个浇铸模42内,继续受到环境大气的冷却;当温度降到常温时,刚好在钢渣输送机41的浇铸模42,行进到卸料位置ii时,浇铸模42由水平向上承载状态逐渐变为反向180

°

向下,浇铸模42内的钢渣在重力作用下,自动脱离浇铸模42落入料斗35中;为了防止外部冷空气无组织的进入冷却机3之内,要求卸料阀36具有一定高度,依靠处理后的钢渣混合物自然封闭卸料通道,最大限度减少环境冷空气漏入冷却机3从而避免余热烟气温度降低;

112.h、尾渣与块钢分离:经过卸料阀36卸下的冷却至常温的尾渣与渣钢的混合物,由鳞板输送机6输送至密闭的分离器7之内卸下;卸下后的混合物偶在格筛71上,分离风机72鼓入的环境空气,由格筛71下部周围均布的分离风管73进入密封壳体74内,由格筛71下部向上吹风,混合物当中的自粉粉尘在除尘器风机(8’)的负压作用下随着分离气体被抽出分离器7进入除尘器8除尘;由于格筛71的阻挡,混合附着在渣钢块表面的尾渣粉受到格筛71的碰撞、振动作用,自粉粉尘再次被分离离开附着物,被分离风机72鼓入的环境空气吹散开来,同时又受到除尘风机81的负压抽吸作用,被抽入除尘器8,捕集并集中收集、存储;而浇铸成型的渣钢块落入到分离器7的底部,形成一定厚度料层,直接由板式输送机9运送出厂,或去炼钢,或去炼钢原料库;卸下后的钢渣混合物中的尾渣粉,在下落过程中被除尘风机的负压抽出进入除尘器集中被收集起来,统一转运、存储;

113.i、检测控制:通过检测各个模下冷风室42温度和高温风口31、中温风口32、低温风口33的温度以及各室下压力以及各热风口之间的差压,在中温段与低温段之间的某一位置确定为“遇冷自粉”温度区间,通过检测仪表中的高温段监视器,监视泡沫渣“遇冷自粉”情况,使其稳定在冷却机3某一固定区域,通过闭环控制、调整冷却风机5的风量或者压力,达到稳定冷却风机5的风量使泡沫渣粉化位置区间稳定,而不是泡沫渣粉化位置区间沿冷却机长度方向前后移动的;

114.j、钢渣进入浇铸模42、由冷却机3带动向出口侧运行、冷却过程中,会有钢渣溅落在浇铸模42之外,落入模下冷风室43之内,当模下冷风室43料斗内积料增加到一定程度后,卸料阀44动作将积灰卸向运行中的漏料输送机45,由漏料输送机45将漏料输送至冷却机3的料斗35,统一排出冷却机3之外转入下道工序。

115.k、在钢渣输送机3的浇筑模42下方,设有模下冷风室43;一个模下冷风室43对应一台或则几台冷却风机5;模下冷风室43的作用是将钢渣输送机41分成若冷却干区间,这些冷却区间的温度是由进口到出口逐渐降低的;如果没有模下冷风室43,那么冷却风机5鼓入的冷风,在冷却机3之内会是“紊流”状态,高温段、中温段、低温段之间的冷却风相互干扰,降低了冷却效果,热风口的热风温度无法保证梯度,因此,为了保证冷却效果,强化冷却效果,设置模下冷风室43,分别供风,达到准确控制目的。

116.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进

行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。