1.本发明属于金属材料热处理技术领域,具体涉及一种铸造合金一次析出相初熔温度附近的升温、降温循环热处理方法。

背景技术:

2.铸造铝合金、镁合金因具有密度小、比强度高等优点被广泛应用于汽车、航空航天等行业。在铸造合金中常常不可避免地会形成多种一次析出相,这些一次析出相常常呈现长条状、细长针状、树枝状等形貌,且往往形状尖锐,尺寸粗大。这些一次析出相会严重割裂基体组织,对合金的综合力学性能有很大不利影响,引起了科技工作者的高度关注。

3.目前,为改善铸造合金的力学性能,科技工作者和工业上常采用改善凝固条件、细化变质处理及外加物理场等方式改善铸造合金中的一次析出相的形态、尺寸与分布,使其以有利的形状和较小的尺寸均匀分布在合金中,提高合金的综合力学性能。改善凝固条件加快铸造合金凝固时的冷却速率可以减小一次析出相的尺寸,但此方法不适用于大型铸件。添加细化剂或变质剂可以改善铸造合金中一次析出相的形态和尺寸,如钠、锶、锑等可将铝硅共晶合金中的共晶硅从层片状变为纤维状,但针对特定一次析出相需要开发特定的细化剂或变质剂,且常因为细化剂或变质剂本身的细化变质能力及衰退问题,细化变质效果不理想。采用物理场如电磁场可以改善一次析出相在合金中的分布,但此方法设备复杂,且对一次析出相的改善效果较差。因此,目前还没有一种普适高效的改善铸造合金中一次析出相微观形貌的方法。

4.除了上述方法,热处理也被广泛应用于改善铸造合金中一次析出相的形貌。中国专利cn106367700a公开了一种共晶铝硅合金中共晶硅球化热处理方法,该方法是将共晶铝硅合金在共晶温度下保温一段时间,从而达到使共晶硅球化的目的。由于加热温度较低,对一次析出相形貌的改善仅仅通过元素扩散进行,因此热处理效果差,时间长。

技术实现要素:

5.针对现有技术中缺乏一种普适高效的改善铸造合金中一次析出相粗大、尖锐形貌的方法的问题,本发明的目的是提供一种简单、高效、普适的铸造合金的一次析出相循环热处理方法,即将待热处理的合金在一次析出相初熔温度附近进行升温、降温循环热处理,以最经济的手段最大限度地改善铸造合金的组织形貌和综合力学性能。

6.为达到上述目的,本发明的解决方案是:

7.铸造合金一次析出相初熔温度附近的升温、降温循环热处理方法,将待热处理的合金在其初熔温度附近进行多次升温、降温循环热处理。具体地,该方法利用一次析出相与合金基体的界面能量较高,且一次析出相越尖锐的部位界面能越高,越容易发生初熔的特点,将合金加热温度设定在超过一次析出相的初熔温度,使一次析出相发生初熔,然后采用降温处理使初熔后的一次析出相凝固钝化,并采用循环升温、降温处理,利用加热时一次析

出相中尖锐部位首先发生初熔,降温时凝固钝化的原理使一次析出相反复经历初熔

‑

凝固钝化过程,然后将合金冷却至后续工序所需温度。该方法使铸造合金中的粗大、尖锐的一次析出相变为钝化、细小的颗粒,解决了普通热处理因加热温度较低,难以改善一次析出相的形貌而导致合金塑性较低等缺点,同时优化组织提高合金性能。

8.优选地,铸造合金一次析出相初熔温度附近的升温、降温循环热处理方法,具体包括如下步骤:

9.(1)、将待热处理的合金升温至稍过其一次析出相初熔温度以上a℃,并在此温度下保温一段时间t1,使一次析出相发生初熔;

10.(2)、将步骤(1)中发生初熔的合金降温至其一次析出相初熔温度以下b℃,并在此温度下保温一段时间t2,使初熔后的一次析出相发生凝固钝化;

11.(3)、以步骤(1)和步骤(2)为一次循环,反复进行多次升温、降温循环热处理,使一次析出相反复经历初熔

‑

凝固钝化过程;

12.(4)、将铸造合金冷却至后续工序所需温度。

13.优选地,步骤(1)中,合金为以各种方式铸造的铝合金和镁合金。

14.优选地,步骤(1)中,一次析出相为铸造合金凝固过程中直接从液相中析出的相。

15.优选地,步骤(1)中,一次析出相初熔温度是指一次析出相刚刚开始熔化的温度。

16.优选地,步骤(1)中,温度a的范围为0≤a≤10℃,更优选为0<a≤5℃;保温时间t1的范围为0≤t1≤60min,更优选为0<t1≤30min。升温和保温过程能够保证一次析出相发生初熔。

17.优选地,步骤(2)中,温度b的范围为0≤b≤10℃,更优选为0<b≤5℃;保温时间t2的范围为0≤t2≤60min,更优选为0<t2≤30min。降温和保温过程能够保证初熔后的一次析出相凝固钝化。

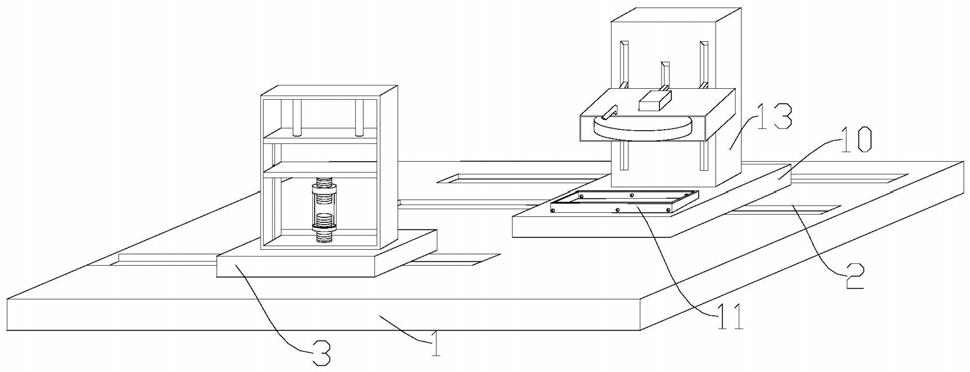

18.优选地,步骤(1)和步骤(2)中,升温和降温的装置可选用程序控温炉,感应加热炉及其他可实现升降温的装置。

19.优选地,步骤(1)、步骤(2)和步骤(3)中,升温和降温的速率均为0.01

‑

500℃/s,更优选为0.1

‑

100℃/s。

20.优选地,步骤(3)中,循环的次数为1

‑

20次,更优选为1

‑

10次。多次循环能够使得一次析出相反复发生初熔

‑

凝固钝化过程,从而利用加热时一次析出相中尖锐部位首先发生初熔,降温时凝固钝化的原理使一次析出相从粗大、尖锐的块状或针状形貌变为钝化、细小、均匀的形貌。

21.优选地,步骤(4)中,后续工序所需温度是指室温、时效温度、去应力退火温度等工件在后续加工、热处理、储存或运输等工序中的温度。

22.由于采用上述方案,本发明的有益效果是:

23.第一、本发明利用一次析出相越尖锐的部位界面能越高,越容易发生初熔的原理,采用循环升降温处理使一次析出相反复经历初熔

‑

凝固钝化过程,从而使铸造合金中一次析出相从粗大的块状、尖锐的长针状等形貌变为钝化、圆润、细小的形貌,解决了普通热处理加热温度低于固相线温度,难以改善因一次析出相粗大、尖锐形貌而导致合金塑性较低等缺点,同时优化组织和提高合金性能。

24.第二、采用本发明的方法调控铸造合金中一次析出相的形貌的热处理技术可操作

性强,效率高,适用范围广。

附图说明

25.图1为本发明实施例1中铝合金试样一次析出相初熔温度附近升温、降温循环热处理前后的金相组织示意图(图1(a)为该实施例中铝合金试样一次析出相初熔温度附近升温、降温循环热处理前的金相组织示意图,图1(b)为该实施例中铝合金试样一次析出相初熔温度附近升温、降温循环热处理后的金相组织示意图)。

26.图2为本发明实施例2中铝合金试样一次析出相初熔温度附近升温、降温循环热处理前后的金相组织示意图(图2(a)为该实施例中铝合金试样一次析出相初熔温度附近循环热处理前的金相组织示意图,图2(b)为该实施例中铝合金试样一次析出相初熔温度附近升温、降温循环热处理后的金相组织示意图)。

27.图3为本发明实施例3中铝合金试样一次析出相初熔温度附近升温、降温循环热处理前后的金相组织示意图(图3(a)为该实施例中铝合金试样一次析出相初熔温度附近升温、降温循环热处理前的金相组织示意图,图3(b)为该实施例中铝合金试样一次析出相初熔温度附近循环热处理后的金相组织示意图)。

28.图4为本发明实施例4中镁合金试样一次析出相初熔温度附近升温、降温循环热处理前后的扫描电镜示意图(图4(a)为该实施例中镁合金试样一次析出相初熔温度附近升温、降温热处理前的扫描电镜示意图,图4(b)为该实施例中镁合金试样一次析出相初熔温度附近热处理后的扫描电镜示意图)。

具体实施方式

29.本发明提供了铸造合金一次析出相初熔温度附近的升温、降温循环热处理方法。

30.以下结合实施例对本发明作进一步的说明。

31.实施例1:金属型重力铸造铝锌镁铜铬合金在481℃附近循环热处理5次

32.本实施例所用材料为铝锌镁铜铬铸造铝合金,其化学组成按照质量配比为:镁5%,锌3%,铜1%,铬2%,铝78.6%,铁0.2%,硅0.2%;该铝锌镁铜铬铸造铝合金的一次析出相初熔温度为481℃:采用坩埚电阻炉在铁坩埚中熔炼al

‑

5wt.%mg

‑

3wt.%zn

‑

1wt.%cu

‑

2wt.%cr

‑

0.2wt.%fe

‑

0.2wt.%si合金,将该合金液浇入金属型中,获得尺寸为150mm

×

100mm

×

20mm的铸锭,然后在铸锭中心切割出10mm

×

10mm

×

10mm的试样,对该试样进行如下处理:

33.在可编程式空气循环炉内将试样以10℃/min的升温速率从室温升温至491℃,随后在491℃下保温5min。然后以10℃/min的降温速率将试样降温至471℃,并保温5min。反复进行5次升温降温循环后,将试样取出空冷至室温。如图1(a)所示,本实施例的合金的原始组织中含有大量块状尖锐粗大的一次析出相,基体被严重割裂。经过此循环热处理后铝锌镁铜铬铸造铝合金的显微组织如图1(b)所示,可见升温降温循环5次后,合金中原有的粗大尖锐块状一次析出相变得钝化细小,且分布更加均匀。热处理后合金的性能如表1所示。

34.实施例2:金属型低压铸造铝硅合金在577℃附近升温、降温循环热处理20次

35.本实施例所用材料为铝硅系铸造铝合金,该铝硅系铸造铝合金包含的成分及质量配比为:硅20%,其余为铝(80%);该铸造al

‑

20wt.%si合金的一次析出相初熔温度为577

℃:采用坩埚电阻炉在石墨坩埚中熔炼al

‑

20wt.%si合金,随后采用金属型低压铸造的方法获得尺寸为φ350mm

×

120mm的圆盘形零件,然后在铸件上中心切割出10mm

×

10mm

×

10mm的试样,对该试样进行如下处理:

36.将试样以5℃/min的升温速率从室温升温至587℃,随后在587℃下保温30min。然后以5℃/min的降温速率将试样降温至567℃,并保温30min。反复进行5次升温、降温循环后,将试样取出水冷至室温。如图2(a)所示,本实施例的合金的原始组织中含有大量块状尖锐粗大的一次析出相,经过此热处理后铸造镁铝稀土合金的显微组织如图2(b)所示,可见升温降温循环5次后,粗大尖锐块状的一次析出相转变为均匀分布的细小钝化颗粒,热处理后合金性能如表1所示。

37.实施例3:离心铸造铝镁铒合金在450℃附近升温、降温循环热处理10次

38.本实施例所用材料为铝镁铒铸造铝合金,该铝镁铒铸造铝合金包含的成分及质量配比为:镁5%,铒0.5%,其余为铝(94.5%);该铸造al

‑

5wt.%mg

‑

0.5wt.%er合金的一次析出相初熔温度为450℃:采用坩埚电阻炉在石墨坩埚中熔炼al

‑

5wt.%mg

‑

0.5wt.%er合金,随后采用金属型卧室离心铸造的方法成形铸件,获得尺寸为φ300mm

×

400mm的铸件,然后在铸件上切割出10mm

×

10mm

×

10mm的试样,对该试样进行如下处理:

39.将试样以5℃/min的升温速率从室温升温至455℃,随后在455℃下保温30min。然后以5℃/min的降温速率将试样降温至445℃,并保温30min。反复进行8次升温降温循环后,将试样取出水冷至室温。如图3(a)所示,本实施例的合金的原始组织中含有大量树枝状尖锐粗大的一次析出相,基体被严重割裂。经过此热处理后铸造镁铝稀土合金的显微组织如图3(b)所示,可见升温降温循环8次后,粗大的树枝状一次析出相破碎钝化为均匀分布的细小圆润颗粒,热处理后合金性能如表1所示。

40.实施例4:砂型重力铸造镁铝稀土合金在550℃附近升温、降温循环热处理20次

41.本实施例所用材料为镁铝稀土铸造镁合金,该镁铝稀土铸造合金包含的成分及质量配比为:铝4%,镧2.6%,铈2.7%,镁90.7%;该铸造镁铝稀土合金的一次析出相初熔温度为550℃:采用坩埚电阻炉在石墨坩埚中熔炼mg

‑

4wt.%al

‑

2.6wt.%la

‑

2.7wt.%ce合金,将该合金液浇入树脂砂型中,获得尺寸为150mm

×

100mm

×

20mm的铸锭,然后在铸锭中心切割出10mm

×

10mm

×

10mm的试样,对该试样进行如下处理:

42.将试样以10℃/min的升温速率从室温升温至560℃,随后在565℃下保温60min。然后以5℃/min的降温速率将试样降温至540℃,并保温60min。反复进行20次升温降温循环后,将试样取出水冷至室温。如图4(a)所示,本实施例的合金的原始组织中含有大量长针状尖锐的一次析出相,基体被严重割裂。经过此热处理后铸造镁铝稀土合金的显微组织如图4(b)所示,可见升温降温循环20次后,尖锐的长针状一次析出相转变为均匀分布的细小圆润颗粒,热处理后合金性能如表1所示。

43.表1各实施例的铸造合金试样一次析出相初熔温度附近升温、降温循环热处理前后的力学性能数据

[0044][0045]

由表1可知,实施例1的金属型重力铸造铝锌镁铜铬合金的一次析出相初熔温度附近热处理后合金的抗拉强度提升37%,延伸率则提高了533%。实施例2的金属型低压铸造铝硅合金的一次析出相初熔温度附近热处理后合金的抗拉强度上升50%,延伸率则提高了183%。实施例3的离心铸造铝镁铒合金的一次析出相初熔温度附近热处理后合金的抗拉强度上升68.8%,延伸率则提高了118.5%。实施例4的砂型重力铸造镁铝稀土合金的一次析出相初熔温度附近热处理后合金的抗拉强度上升34.7%,延伸率则提高了223%。

[0046]

上述对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用本发明。熟悉本领域技术人员显然可以容易的对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中,而不必经过创造性的劳动。因此,本发明不限于上述实施例。本领域技术人员根据本发明的原理,不脱离本发明的范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。