1.本实用新型涉及汽车配件生产技术领域,尤其涉及一种数控加工中心固定结构。

背景技术:

2.数控加工中心是由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化机床,是从数控铣床发展而来的,与数控铣床的最大区别在于加工中心具有自动交换加工刀具的能力,通过在刀库上安装不同用途的刀具,可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现多种加工功能,在汽车配件生产过程中,通常使用数控加工中心进行汽车配件的切削成型。

3.目前的数控加工中心在实际的安装使用过程中发现了下述问题:

4.现有的数控加工中心多通过底部设置的螺栓直接固定在钻有安装孔的地面上,也有采用固件与混凝土进行浇注定位的,均存在操作繁琐,固定效果不好的问题,并且工厂在实际生产过程中,常常会进行内部仪器设备的位置调整,以便进行新设备的安装和老设备的拆卸淘汰,而上述固定结构不便于数控加工中心的拆卸维修和吊装转移。

5.所以需要针对上述问题,在原有的数控加工中心固定结构的基础上进行创新设计。

技术实现要素:

6.本实用新型的目的是提供一种数控加工中心固定结构,具有定位固定效果好,安装拆卸操作便捷,可以进行快速的拆卸维修和数控加工中心吊装转移的优点。

7.本实用新型是通过以下技术方案得以实现的:

8.一种数控加工中心固定结构,包括数控加工中心本体和混凝土基座,所述数控加工中心本体底部与混凝土基座贴合,且数控加工中心本体底部中心固定有触发板,并且触发板贯穿稳定窗,同时稳定窗开设在混凝土基座上,所述触发板底部与底插槽卡合固定,且底插槽开设在安装槽底面上,并且安装槽开设在混凝土基座内,所述触发板边侧与从动齿轮相互连接,且从动齿轮焊接固定在水平螺纹杆上,并且水平螺纹杆通过两端轴承座安装在安装槽内,所述水平螺纹杆上安装有垂直定位板,且垂直定位板贯穿轨迹窗,并且轨迹窗开设在混凝土基座顶部,所述垂直定位板顶端通过轴承座安装有操作螺栓,且操作螺栓上安装有水平定位板,并且水平定位板边侧与活动窗内壁贴合,同时活动窗开设在垂直定位板上,所述水平定位板上焊接固定有凸块,且凸块与卡槽卡合连接,并且卡槽开设在数控加工中心本体底部。

9.进一步设置为:所述触发板关于数控加工中心本体对称分布,且触发板与混凝土基座为垂直分布,并且触发板与稳定窗为滑动连接。

10.进一步设置为:所述触发板与从动齿轮为啮合连接,且从动齿轮在水平螺纹杆中心两侧对称分布,并且水平螺纹杆关于数控加工中心本体对称分布。

11.进一步设置为:所述水平螺纹杆中心两侧螺纹的螺旋方向相反,且水平螺纹杆两

端对称安装有垂直定位板,并且垂直定位板底部开设的孔洞与水平螺纹杆为螺纹连接,同时垂直定位板与安装槽和轨迹窗均为滑动连接。

12.进一步设置为:所述垂直定位板和水平定位板构成倒置的“l”字型,且垂直定位板和水平定位板均由高速钢制成。

13.进一步设置为:所述操作螺栓与水平定位板为垂直分布,且操作螺栓与水平定位板中心开设孔洞为螺纹连接,并且水平定位板与活动窗为滑动连接。

14.综上所述,本实用新型的有益技术效果为:

15.(1)、通过触发板、稳定窗、底插槽、安装槽、从动齿轮和水平螺纹杆的结构设计,不仅可以从数控加工中心本体底部中间位置进行卡合定位固定,而且可以对两侧的定位固定结构进行快速触发。

16.(2)、垂直定位板、轨迹窗、操作螺栓、水平定位板、活动窗、凸块和卡槽组成的定位固定结构,可以在数控加工中心本体吊装下移过程中被快速触发,对数控加工中心本体进行水平和垂直方向上的快速定位固定,保证数控加工中心本体整体的稳定性。

附图说明

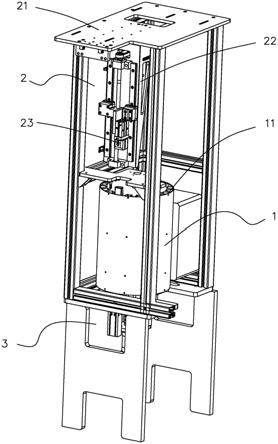

17.图1是本实用新型数控加工中心本体与混凝土基座贴合状态正视结构示意图;

18.图2是本实用新型数控加工中心本体与混凝土基座贴合状态正视剖面结构示意图;

19.图3是本实用新型数控加工中心本体与混凝土基座分离状态正视剖面结构示意图;

20.图4是本实用新型数控加工中心本体与混凝土基座分离状态侧视剖面结构示意图。

21.附图标记:1、数控加工中心本体;2、混凝土基座;3、触发板;4、稳定窗;5、底插槽;6、安装槽;7、从动齿轮;8、水平螺纹杆;9、垂直定位板;10、轨迹窗;11、操作螺栓;12、水平定位板;13、活动窗;14、凸块;15、卡槽。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.参照图1

‑

4,为本实用新型公开的一种数控加工中心固定结构,包括数控加工中心本体1、混凝土基座2、触发板3、稳定窗4、底插槽5、安装槽6、从动齿轮7、水平螺纹杆8、垂直定位板9、轨迹窗10、操作螺栓11、水平定位板12、活动窗13、凸块14和卡槽15,数控加工中心本体1和混凝土基座2,数控加工中心本体1底部与混凝土基座2贴合,且数控加工中心本体1底部中心固定有触发板3,并且触发板3贯穿稳定窗4,同时稳定窗4开设在混凝土基座2上,触发板3底部与底插槽5卡合固定,且底插槽5开设在安装槽6底面上,并且安装槽6开设在混凝土基座2内,触发板3边侧与从动齿轮7相互连接,且从动齿轮7焊接固定在水平螺纹杆8上,并且水平螺纹杆8通过两端轴承座安装在安装槽6内,水平螺纹杆8上安装有垂直定位板9,且垂直定位板9贯穿轨迹窗10,并且轨迹窗10开设在混凝土基座2顶部,垂直定位板9顶端通过轴承座安装有操作螺栓11,且操作螺栓11上安装有水平定位板12,并且水平定位板12

边侧与活动窗13内壁贴合,同时活动窗13开设在垂直定位板9上,水平定位板12上焊接固定有凸块14,且凸块14与卡槽15卡合连接,并且卡槽15开设在数控加工中心本体1底部。

24.本例的触发板3关于数控加工中心本体1对称分布,且触发板3与混凝土基座2为垂直分布,并且触发板3与稳定窗4为滑动连接,上述的结构设计使得触发板3可以沿着稳定窗4稳定下滑,便于触发板3对从动齿轮7进行驱动。

25.触发板3与从动齿轮7为啮合连接,且从动齿轮7在水平螺纹杆8中心两侧对称分布,并且水平螺纹杆8关于数控加工中心本体1对称分布,上述的结构设计使得触发板3在竖直位移时,可以利用啮合连接关系驱动从动齿轮7和水平螺纹杆8旋转,对称的结构设计则保证了整体结构的稳定性。

26.水平螺纹杆8中心两侧螺纹的螺旋方向相反,且水平螺纹杆8两端对称安装有垂直定位板9,并且垂直定位板9底部开设的孔洞与水平螺纹杆8为螺纹连接,同时垂直定位板9与安装槽6和轨迹窗10均为滑动连接,上述的结构设计使得水平螺纹杆8在旋转时,可以利用其中心两侧螺旋方向相反的螺纹驱动两端对称安装的2个垂直定位板9进行方向相反的移动。

27.垂直定位板9和水平定位板12构成倒置的“l”字型,且垂直定位板9和水平定位板12均由高速钢制成,上述的结构设计使得垂直定位板9和水平定位板12可以稳定的对数控加工中心本体1底部进行稳定的定位固定。

28.操作螺栓11与水平定位板12为垂直分布,且操作螺栓11与水平定位板12中心开设孔洞为螺纹连接,并且水平定位板12与活动窗13为滑动连接,上述的结构设计使得操作螺栓11在旋转时,可以驱动水平定位板12在活动窗13内侧进行稳定的竖直位移。

29.本实用新型的工作原理及有益效果为:使用本装置时,首先将需要安装的数控加工中心本体1吊起,并将数控加工中心本体1底部的触发板3如图3所示,对准稳定窗4,随后控制吊装装置,将数控加工中心本体1稳定竖直下放,触发板3穿过稳定窗4,与从动齿轮7啮合,至数控加工中心本体1底面与混凝土基座2顶面贴合,触发板3底部也与底插槽5卡合固定,至图2所示状态;

30.在触发板3下移过程中,触发板3驱动从动齿轮7带着水平螺纹杆8稳定旋转,水平螺纹杆8在旋转时,利用其中心两侧螺旋方向相反的螺纹驱动两端对称安装的2个垂直定位板9进行相向运动,由图3所示状态至图4所示状态,水平螺纹杆8驱动2个垂直定位板9沿着轨迹窗10滑动靠近,从两侧将数控加工中心本体1夹紧固定,随后正向旋转操作螺栓11,操作螺栓11在旋转时,驱动水平定位板12在活动窗13内侧竖直下滑,水平定位板12下端面挤压数控加工中心本体1边侧,进行垂直方向上的固定,并且水平定位板12带着凸块14卡入卡槽15中,完成稳定的定位固定,数控加工中心本体1就可以正常使用;

31.当需要拆卸吊起时,直接反向旋转操作螺栓11,驱动水平定位板12带着凸块14上移复位,解除固定,并直接使用吊装装置将数控加工中心本体1向上竖直吊起,数控加工中心本体1带着触发板3上移驱动从动齿轮7和水平螺纹杆8反向旋转,水平螺纹杆8驱动垂直定位板9远离数控加工中心本体1复位,数控加工中心本体1就可以正常的吊装转移。

32.以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。