1.本技术涉及夹具领域,尤其是涉及一种气动工装夹具。

背景技术:

2.工装夹具是一种用于固定工件并便于后续加工的工艺装备,通过工装夹具对工件的夹持可有效提高工件的加工精度和加工效率,有利于提高生产效率并降低生产成本。

3.图1提供了一种工件的产品示意图,该产品包括水平部10和竖直部20,水平部10设置为圆柱体且上方为敞口设置,水平部10上方的周向阵列设置有多个凸起101,水平部10的下方一体成型有连接部30,连接部30与竖直部20靠近水平部10的一侧一体成型,且连接部30背离水平部10的一侧设置有定位孔301,竖直部20远离水平部10的一侧呈圆环状设置。

4.相关技术中,常规的工装夹具仅采用两面抵接工件的方式将工件进行夹紧,导致在夹紧过程中需要人工反复对工件的位置进行确认,即使完成了夹持工作,也可能由于在加工过程中由于外力的影响出现倾斜或者脱落的现象,影响工件的加工效率和加工质量,存在待改进之处。

技术实现要素:

5.为了令工装夹具的夹持更加稳定,本技术提供一种气动工装夹具。

6.本技术提供的一种气动工装夹具采用如下的技术方案:

7.一种气动工装夹具,包括工装架,所述工装架上设置有多个用于承接工件连接部的承托架,任一所述承托架上均间隔设置有抵接组,任一所述抵接组均与工件连接部远离竖直部的一侧进行抵接限位,所述工装架上还设置有限位边,所述限位边对应抵接组的数量开设有多个限位槽,任一所述限位槽均与工件竖直部的缘边进行抵接限位,任一所述承托架上均设置有夹持组件,任一所述夹持组件均对工件的连接部进行夹持定位,所述工装架的一侧设置有用于驱动夹持组件运动的驱动组件。

8.通过采用上述技术方案,当需要对工件进行定位时,将工件放置在承托架上,并使工件连接部远离竖直部的一侧与抵接组形成抵接配合,并使工件竖直部的缘边与限位槽形成抵接配合,此时工件被抵接组和限位槽进行限位,再使用驱动件驱动夹持组件对工件的连接部进行夹持,由于在夹持过程中使用抵接组、限位槽与工件的外缘进行契合抵接,并使用夹持组件做进一步夹紧,提高了夹持的稳定性,有利于防止工件在夹紧时和夹紧后的加工过程中发现倾斜或偏移的情况。

9.优选的,任一所述抵接组均包括两个限位柱,任一所述限位柱均与工件连接部远离竖直部一侧的形状契合,且任一所述限位柱均与工件连接部远离竖直部的一侧进行抵接限位。

10.通过采用上述方案,通过将限位柱的形状与工件的外表契合,并使限位柱对工件进行抵接限位,具体实现了限位柱对工件的限位方式,且限位柱设置有两个,有利于提高限位柱对工件进行限位时的稳定性。

11.优选的,任一所述夹持组件均包括气缸,任一所述夹持组件内的气缸均设置有两个,任一所述气缸上均设置有第一进气口和第二进气口,任一所述气缸的第一进气口均通过气管彼此连通并形成第一并联气路,任一所述气缸的第二进气口也均通过气管彼此连通并形成第二并联气路,所述驱动组件包括气动阀和气泵,所述气动阀的第一输出端与第二输出端分别与第一并联气路和第二并联气路相连通,且所述气泵的输出端与气动阀的输入端连通。

12.通过采用上述技术方案,气泵可以向气动阀吹出气流,气动阀可将气流送至第一并联气路或第二并联气路以带动气缸活塞杆的伸出或缩回,具体使用将气路并联的方式实现了气缸的驱动方式。

13.优选的,任一所述气缸均呈竖直向上设置,任一所述夹持组件中的两个气缸之间形成有工件放置区,且任一组所述气缸之间形成有工件放置区,任一所述夹持组件还包括用于与工件连接部形成抵接配合的夹紧块,任一所述夹持组件中的夹紧块设置有两个,两个所述夹紧块分别固定连接在两个气缸的活塞杆上。

14.通过采用上述技术方案,当工件放入工件放置区时,驱动组件带动气缸活塞杆向工件方向滑移,此时夹紧块与工件的连接部形成抵接配合,增大了夹持的稳定性,防止工件发生相对滑动。

15.优选的,所述夹紧块上开设有契合工件上凸起的避让槽。

16.通过采用上述技术方案,避让槽可以在夹紧块抵紧在工件上时与其水平部上的凸起形成嵌设配合,有利于进一步增大夹持的稳定性,防止工件发生相对滑动。

17.优选的,所述承托架上还包括定位柱,所述定位柱与工件的定位孔形成插接配合。

18.通过采用上述技术方案,当工件放入工件放置区内时,限位槽可与工件上的定位孔形成嵌设配合,并能与限位柱和限位槽配合共同对工件的位置进行限定,有利于进一步防止工件发生相对滑动。

19.优选的,所述工装架上的相邻两个承托架之间设置有废料槽。

20.通过采用上述技术方案,工件在加工过程中会产生废料,加工结束后可以将废料收集到废料槽内,便于工作人员对废料的清理。

21.优选的,所述废料槽为贯穿设置,且所述工装架的下方设置有落料板。

22.通过采用上述技术方案,加工过程中产生的废料可经由卸料槽落至落料板上统一清理,有利于对废料的收集和清理过程进行进一步优化。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.利用限位柱和限位槽对工件的限位作用以及夹持组件对工件的夹持作用,可以防止工件在夹持过程中或夹持完成后的加工过程中出现倾斜或脱落的情况发生,有利于提高工件的加工质量;

25.2.借助定位柱的设置,能够辅助限位柱、限位槽和夹持组件进一步对工件的位置进行限定,有利于进一步增大夹持的稳定性,防止工件发生相对滑动;

26.3.通过将废料收集入废料槽并经由废料槽落至落料板上,便于工作人员对夹具内废料的收集和清理,有利于防止废料进入夹具的零件中导致夹持效果变差的情况发生。

附图说明

27.图1为本技术实施例主要体现所需夹持工件的结构的轴测示意图;

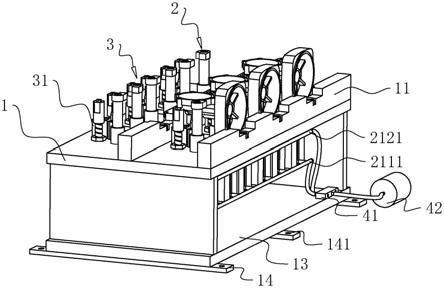

28.图2为本技术实施例主要体现一种气动工装夹具整体结构的轴侧示意图;

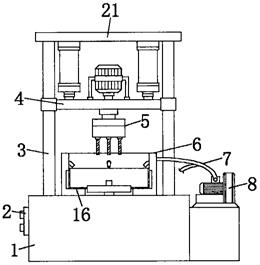

29.图3为本技术实施例主要体现一组夹持组件和定位组件结构的部分剖面示意图;

30.图4为本技术实施例中一个相关技术工件与定位组件形成抵接配合时的轴侧示意图。

31.附图标记:1、工装架;11、限位边;111、限位槽;12、废料槽;13、落料板;14、横梁;141、螺纹孔;2、夹持组件;21、气缸;211、第一进气口;2111、第一并联气路;212、第二进气口;2121、第二并联气路;22、夹紧块;221、避让槽;23、工件放置区;3、定位组件;31、承托架;311、定位柱;32、抵接组;321、限位柱;4、驱动组件;41、气动阀;42、气泵。

具体实施方式

32.以下结合附图1

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种气动工装夹具。

34.参照图2,气动工装夹具包括工装架1,工装架1呈类矩体设置,工装架1上沿其长度方向间隔设置有多个用于将工件固定在工装架1上的夹持组件2,夹持组件2设置有两列,且两列夹持组件2呈并排设置,工装架1上沿其长度方向同样间隔设置有多个用于限制工件发生相对滑动的定位组件3,定位组件3设置有两列,且两列定位组件3也呈并排设置,工装架1上还设置有对夹持组件2进行驱动的驱动组件4。

35.实际使用中,当需要对工件进行夹持作业时,工件先与定位组件3形成嵌设配合,防止在夹持过程中工件发生倾斜导致夹持效果不佳,此时驱动组件4带动夹持组件2向靠近工件的方向进行运动,对工件进行夹持,夹持作业完成后,定位组件3仍能有效防止工件在后续加工过程中发生倾斜或滑动,有利于提高夹持的稳定性,同时由于夹持组件2和定位组件3均设置有两排,有利于一次性夹持并加工更多工件。

36.由于任一夹持组件2的结构及其与工装架1的安装方式均相同,现以一个夹持组件2为例进行阐述。

37.参照图2和图3,夹持组件2包括气缸21和夹紧块22,气缸21和夹紧块22均设置有两个,两个气缸21均穿设工装架1,且两个气缸21的活塞杆均呈竖直向上设置,任一夹紧块22均与对应气缸21的活塞杆固定连接,任一夹紧块22上均对应工件上凸起的形状开设有避让槽221,且两个夹紧块22均与工件的连接部形成抵接配合,两个气缸21之间形成有工件放置区23。

38.参照图2和图3,驱动组件4包括气动阀41和气泵42,任一气缸21上均设置有第一进气口211和第二进气口212,任一气缸21的第一进气口211均通过气管彼此连通并形成第一并联气路2111,任一气缸21的第二进气口212也通过气管彼此连通并形成第二并联气路2121,气动阀41的输入端与气泵42相连接,气动阀41的第一输出端与第一并联气路2111相连接,且气动阀41的第二输出端与第二并联气路2121相连接。

39.实际使用中,当需要夹持工件时,气泵42向气动阀41输入气流,气动阀41将气流输入第一并联气路2111,带动气缸21活塞杆和夹紧块22向远离工装架1的方向移动以留出放置工件的空间,当工件放入工件放置区23后,气泵42向气动阀41输入气流,气动阀41将气流

输入第二并联气路2121,带动气缸21活塞杆和夹紧块22向靠近工件的方向运动,抵接并夹持工件,此时,与工件表面形状契合的夹紧块22与工件表面形成嵌设配合,能在定位组件3之后进一步对工件的位置进行限定,有利于工件在加工过程中不发生相对滑动。

40.由于任一定位组件3的结构及其与工装架1的安装方式均相同,现以一个定位组件3为例进行阐述。

41.参照图3和图4,定位组件3包括承托架31和与工件的连接部形成抵接的抵接组32,承托架31通过螺栓固定连接在工件放置区23内,承托架31上设置有与工件连接部上的定位孔形成插接配合的定位柱311,抵接组32包括两个限位柱321,两个限位柱321均通过螺栓固定连接在工装架1上,且两个限位柱321均位于承托架31远离限位边11的一侧并间隔设置在承托架31的两侧。

42.参照图2和图3,工装架1长度方向的缘边上固定设置有限位边11,限位边11上对应承托架31的数量和位置开设有多个限位槽111,任一限位槽111均对应工件上竖直部的缘边呈弧形设置。

43.实际使用中,当工件放入工件放置区23时,定位柱311与工件上的定位孔形成插接配合,且工件连接部远离竖直部的一侧卡接在两个限位柱321之间,同时,工件竖直部的缘边可放置在弧形设置的限位槽111内,可以有效防止工件在被夹持组件2夹持时发生相对滑动,并在夹持作业完成后的加工作业中,配合夹持组件2对工件在水平方向和竖直方向上的位移进行限定,有利于进一步提高夹持作业的稳定性。

44.参照图2,工装架1位于相邻两个夹持组件2之间均贯穿设置有废料槽12,且工装架1下方设置有用于承接废料的落料板13,落料板13下方通过焊接均匀间隔设置有多个横梁14,本技术实施例中设置有三个,三个横梁14均垂直于工装架1的长度方向设置,任一横梁14的长度均大于落料板13的宽度,且任一横梁14长度方向的两侧分别开设有螺纹孔141。

45.当工件被夹持并完成加工后,取走工件,此时工装架1上会留有加工过程中残余的废料,工作人员可将废料通过清扫工具扫入废料槽12中,并在清理完工装架1上的废料后从落料板13上取走,有利于对废料的统一收集和清理,横梁14上设置的螺纹孔141可以使用螺纹连接在类似于工作台等具有更高稳定性的设备上,同时横梁14可以防止由于工装架1受到外力的作用发生整体滑移,有利于增大加工过程中工装架1的稳定性。

46.本技术实施例一种气动工装夹具的实施原理为:首先将工装架1通过螺纹连接安装在工作台等具有更强稳定性的设备上,之后驱动气缸21和气动阀41将气导入第一并联气路2111,使气缸21活塞杆带动夹紧块22上升,此时将工件放入工件放置区23内,并将定位柱311与工件上的定位孔形成嵌设配合,同时限位柱321对工件水平部远离竖直部的一侧进行限位,且工件竖直部的缘边卡接在限位槽111中,之后驱动气缸21和气动阀41将气导入第二并联气路2121,使气缸21活塞杆带动夹紧块22向靠近工件的一侧移动并抵接在工件上,并使避让槽221与工件表面形成嵌设配合,至此完成夹持工作,通过定位柱311、限位柱321和限位槽111的限位作用以及气缸21带动夹紧块22的夹持作用,能有效防止工件在夹持过程中出现倾斜或偏离,也能防止在夹持工作完成后进行的加工过程中,由于受到外力影响出现工件脱落的现象,有利于提高工件的加工效率和加工质量。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。